螺纹连接是结构相互固定方式中最常用的一种连接方式。由于它连接可靠、拆卸方便,又不破坏连接件,并可反复使用,这种方式在塑料制品中得到广泛的应用。带螺纹的塑料件的顶出方法很多,应根据塑料件的批量、做模成本或注射成本要求的不同而不同,大体上分为四种形式:手动脱螺纹机构、拼块式螺纹脱模机构、强制脱模机构和旋转自动螺纹脱模机构。

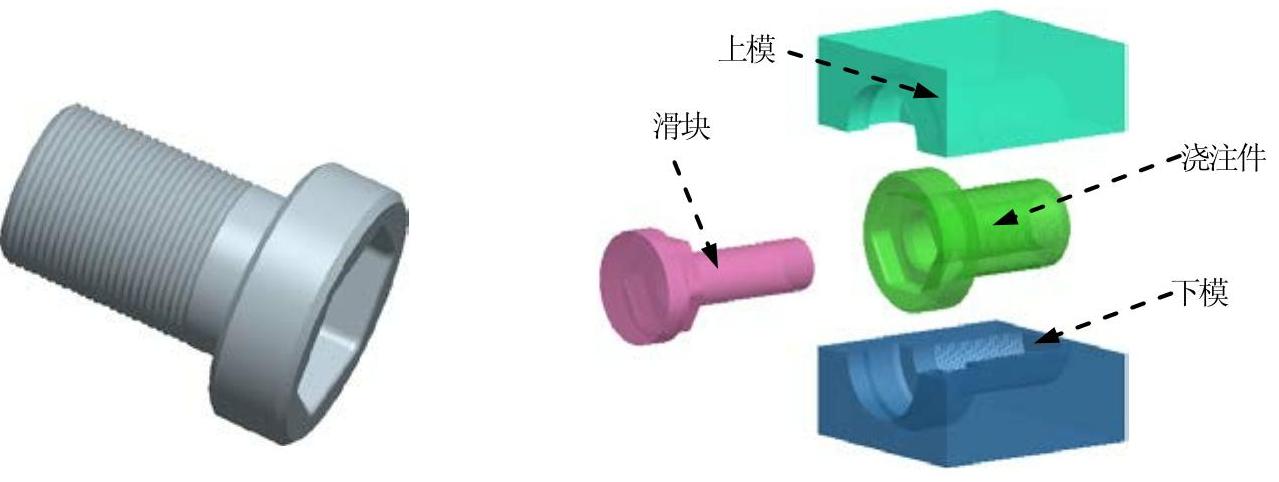

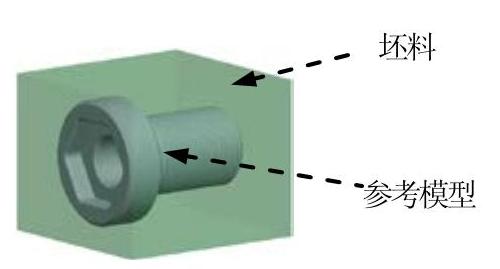

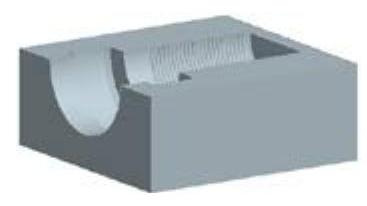

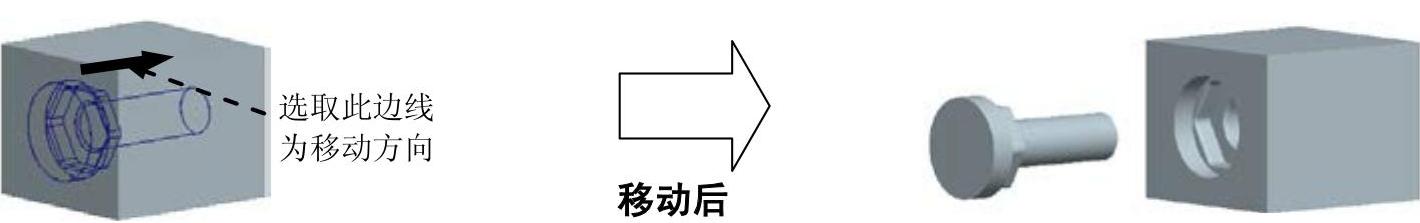

本例将介绍拼块式螺纹脱模模具的主要设计过程,如图21.1所示。

图21.1 带外螺纹的模具设计

Task1.新建一个模具制造模型文件

Step1.将工作目录设置至D:\creo1.6\work\ch21。

Step2.新建一个模具型腔文件,命名为bolt_mold;选取 模板。

模板。

Task2.建立模具模型

Stage1.引入参考模型

Step1.单击 功能选项卡

功能选项卡 区域

区域 中的“小三角”按钮

中的“小三角”按钮 ,然后在系统弹出的列表中选择

,然后在系统弹出的列表中选择 命令,系统弹出“打开”、“布局”对话框和

命令,系统弹出“打开”、“布局”对话框和 菜单管理器。

菜单管理器。

Step2.从系统弹出的文件“打开”对话框中,选取三维零件模型bolt.prt作为参考零件模型,单击 按钮,系统弹出“创建参考模型”对话框。

按钮,系统弹出“创建参考模型”对话框。

Step3.在“创建参考模型”对话框中选中 单选项,然后在

单选项,然后在 文本框中接受默认的名称,再单击

文本框中接受默认的名称,再单击 按钮。

按钮。

Step4.在“布局”对话框的 区域中选中

区域中选中 单选项,单击

单选项,单击 按钮;完成参考模型的放置。在

按钮;完成参考模型的放置。在 菜单中单击

菜单中单击 命令。

命令。

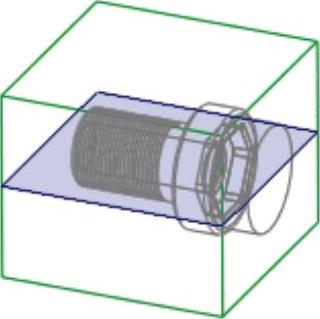

Stage2.创建坯料

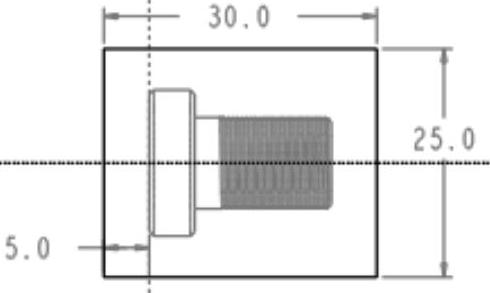

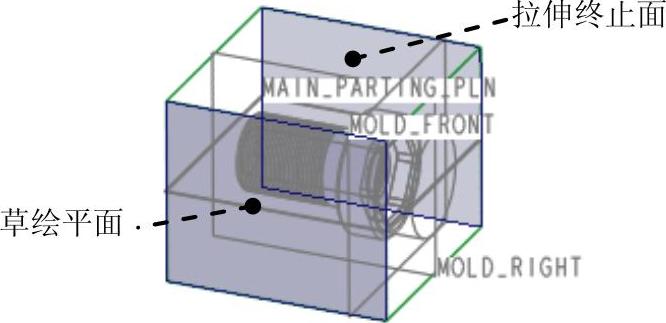

手动创建图21.2所示的坯料,操作步骤如下:

Step1.单击 功能选项卡

功能选项卡 区域

区域 中的“小三角”按钮

中的“小三角”按钮 ,然后在系统弹出的列表中选择

,然后在系统弹出的列表中选择 命令,系统弹出“元件创建”对话框。

命令,系统弹出“元件创建”对话框。

Step2.在系统弹出的“元件创建”对话框中,在 区域选中

区域选中 单选项,在

单选项,在 区域选中

区域选中 单选项,在

单选项,在 文本框中,输入坯料的名称wp,然后单击

文本框中,输入坯料的名称wp,然后单击 按钮。

按钮。

Step3.在系统弹出的“创建选项”对话框中,选中 单选项,然后单击

单选项,然后单击 按钮。

按钮。

Step4.创建坯料特征。

(1)选择命令。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮。

按钮。

(2)创建实体拉伸特征。

① 定义草绘截面放置属性。在绘图区中右击,从系统弹出的快捷菜单中,选择 命令。选择MOLD_RIGHT基准平面作为草绘平面,草绘平面的参考平面为MAIN_PARTING_PLN基准平面,方位为

命令。选择MOLD_RIGHT基准平面作为草绘平面,草绘平面的参考平面为MAIN_PARTING_PLN基准平面,方位为 ,单击

,单击 按钮,至此系统进入截面草绘环境。

按钮,至此系统进入截面草绘环境。

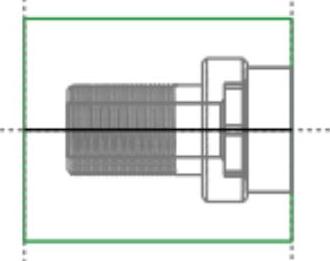

② 绘制截面草图。进入截面草绘环境后,选取MOLD_FRONT基准平面和MAIN_PARTING_PLN基准平面为草绘参考,截面草图如图21.3所示;单击“草绘”操控板中的“确定”按钮 。

。

图21.2 模具模型

图21.3 截面草图

③ 选取深度类型并输入深度值:在操控板中选取深度类型 (即“对称”),再在深度文本框中输入深度值30.0,并按回车键。

(即“对称”),再在深度文本框中输入深度值30.0,并按回车键。

④ 完成特征。在“拉伸”操控板中单击 按钮,完成特征的创建。

按钮,完成特征的创建。

Task3.设置收缩率

将参考模型收缩率设置为0.006。

Task4.创建滑块体积块

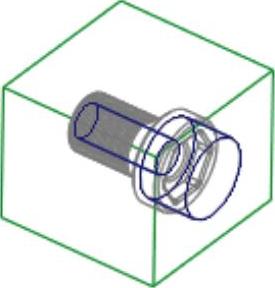

创建图21.4所示的模具的滑块体积块,其操作过程如下:

Step1.选择命令。选择 功能选项卡

功能选项卡 区域中的

区域中的

命令。

命令。

Step2.在系统弹出的“编辑模具体积块”功能选项卡中的 区域单击“属性”按钮

区域单击“属性”按钮 ,在“属性”对话框中,输入名称SLIDE_MOLD_VOL,单击

,在“属性”对话框中,输入名称SLIDE_MOLD_VOL,单击 按钮。

按钮。

Step3.选择命令。单击 操控板

操控板 区域中的

区域中的 按钮,此时系统弹出“旋转”操控板。

按钮,此时系统弹出“旋转”操控板。

(1)定义草绘截面放置属性。右击,从系统弹出的菜单中选择 命令;选取MOLD_RIGHT基准平面为草绘平面,选取MAIN_PARTING_PLN基准平面为草绘参考。方位为

命令;选取MOLD_RIGHT基准平面为草绘平面,选取MAIN_PARTING_PLN基准平面为草绘参考。方位为 ,单击

,单击 按钮,至此系统进入截面草绘环境。

按钮,至此系统进入截面草绘环境。

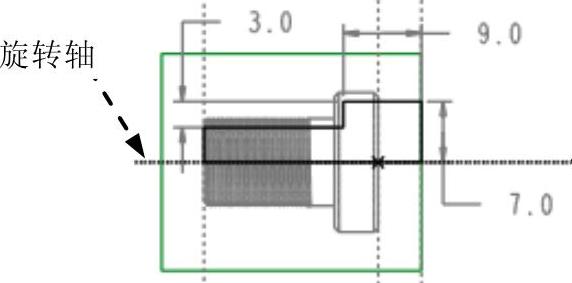

(2)进入草绘环境后,绘制图21.5所示的截面草图。完成特征截面的绘制后,单击“草绘”操控板中的“确定”按钮 。

。

图21.4 滑块体积块

图21.5 截面草图

(3)在“旋转”操控板中单击 按钮,完成特征的创建。

按钮,完成特征的创建。

Step4.选择命令。单击 操控板

操控板 区域中的

区域中的 按钮后面的按钮

按钮后面的按钮 ,在系统弹出的菜单中单击

,在系统弹出的菜单中单击 按钮。

按钮。

Step5.在“编辑模具体积块”功能选项卡中单击“确定”按钮 ,完成模具体积块的创建。

,完成模具体积块的创建。

Task5.创建主分型面

创建图21.6所示的模具的主分型曲面,其操作过程如下:

Step1.单击 功能选项卡

功能选项卡 区域中的“分型面”按钮

区域中的“分型面”按钮 。系统弹出“分型面”功能选项卡。

。系统弹出“分型面”功能选项卡。

Step2.在系统弹出的“分型面”功能选项卡中的 区域单击“属性”按钮

区域单击“属性”按钮 ,在“属性”对话框中,输入分型面名称main_pt_surf,单击

,在“属性”对话框中,输入分型面名称main_pt_surf,单击 按钮。

按钮。

Step3.通过“拉伸”方法创建主分型面。

(1)选择命令。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,此时系统弹出“拉伸”操控板。

按钮,此时系统弹出“拉伸”操控板。

(2)定义草绘截面放置属性。单击右击,从系统弹出的菜单中选择 命令;选取图21.7所示的坯料表面为草绘平面,然后选取MOLD_FRONT基准平面为参考平面,方向为

命令;选取图21.7所示的坯料表面为草绘平面,然后选取MOLD_FRONT基准平面为参考平面,方向为 。然后单击

。然后单击 按钮。

按钮。

(3)绘制截面草图。选择图21.8所示的模型边线为草绘参考。绘制图21.8所示的截面草图(截面草图为一条线段);完成特征截面的绘制后,单击“草绘”操控板中的“确定”按钮 。

。

(4)设置深度选项。

① 在“拉伸”操控板中选取深度类型 。

。

② 将模型调整合适方位,选取图21.7所示的坯料表面为拉伸终止面。(www.daowen.com)

③ 在“拉伸”操控板中单击 按钮,完成特征的创建。

按钮,完成特征的创建。

图21.6 创建主分型曲面

图21.7 定义草绘平面

图21.8 截面草图

Step4.在“分型面”选项卡中,单击“确定”按钮 ,完成分型面的创建。

,完成分型面的创建。

Task6.构建模具元件的体积块

Stage1.分割滑块体积块

Step1.选择命令。选择 功能选项卡

功能选项卡 区域中的

区域中的

命令,(即用“分割”的方法构建体积块)。

命令,(即用“分割”的方法构建体积块)。

Step2.在系统弹出的 菜单中,依次选择

菜单中,依次选择 、

、 和

和 命令,此时系统弹出“分割”对话框和“选择”对话框。

命令,此时系统弹出“分割”对话框和“选择”对话框。

Step3.选取分型面 (用“列表法”选取)。在“选择”对话框中单击

(用“列表法”选取)。在“选择”对话框中单击 按钮。系统弹出

按钮。系统弹出 菜单,选中

菜单,选中 选项,然后选择

选项,然后选择 命令。

命令。

Step4.在“分割”对话框中单击 按钮。

按钮。

Step5.系统弹出“属性”对话框,在该对话框中单击 按钮,着色后的模型如图21.9所示,然后在对话框中输入主体积块名称BODY_VOL,单击

按钮,着色后的模型如图21.9所示,然后在对话框中输入主体积块名称BODY_VOL,单击 按钮。

按钮。

Stage2.用主分型面创建上、下两个体积腔

用前面创建的主分型面main_pt_surf来将前面生成的体积块BODY_VOL分成上、下两个体积腔(块),这两个体积块将来会抽取为模具的上、下模具型腔。

Step1.选择命令。选择 功能选项卡

功能选项卡 区域中的

区域中的

命令(即用“分割”的方法构建体积块)。

命令(即用“分割”的方法构建体积块)。

Step2.在系统弹出的 菜单中,选择

菜单中,选择

命令。系统弹出的“搜索工具”对话框。

命令。系统弹出的“搜索工具”对话框。

Step3.在系统弹出的“搜索工具”对话框中,单击列表中的 体积块,然后单击

体积块,然后单击 按钮,将其加入到

按钮,将其加入到 列表中,再单击

列表中,再单击 按钮。

按钮。

Step4.选取分型面 (用“列表选取”的方法选取),在“从列表中拾取”对话框中单击

(用“列表选取”的方法选取),在“从列表中拾取”对话框中单击 按钮。在“选择”对话框中单击

按钮。在“选择”对话框中单击 按钮。

按钮。

Step5.单击“分割”信息对话框中的 按钮。系统弹出“属性”对话框。

按钮。系统弹出“属性”对话框。

Step6.在系统弹出的“属性”对话框中单击 按钮,着色后的模型如图21.10所示。然后在对话框中输入名称LOWERMOLD_VOL,单击

按钮,着色后的模型如图21.10所示。然后在对话框中输入名称LOWERMOLD_VOL,单击 按钮。

按钮。

Step7.系统弹出“属性”对话框,在该对话框中单击 按钮,着色后的模型如图21.11所示。然后在对话框中输入名称UPPERMOLD_VOL,单击

按钮,着色后的模型如图21.11所示。然后在对话框中输入名称UPPERMOLD_VOL,单击 按钮。

按钮。

图21.9 “着色”后的体积块

图21.10 着色后的下模

图21.11 着色后的上模

Task7.抽取模具元件及生成浇注件

浇注件的名称命名为BOLT_MOLDING。

Task8.定义开模动作

Step1.遮蔽参考件、坯料和分型面。

Step2.开模步骤1。移动滑块。

(1)单击 功能选项卡

功能选项卡 区域中的“模具开模”按钮

区域中的“模具开模”按钮 。在系统弹出

。在系统弹出 菜单管理器。在系统弹出的“菜单管理器”菜单中选择

菜单管理器。在系统弹出的“菜单管理器”菜单中选择

命令。

命令。

(2)选取要移动的元件滑块。在“选择”对话框中单击 按钮。

按钮。

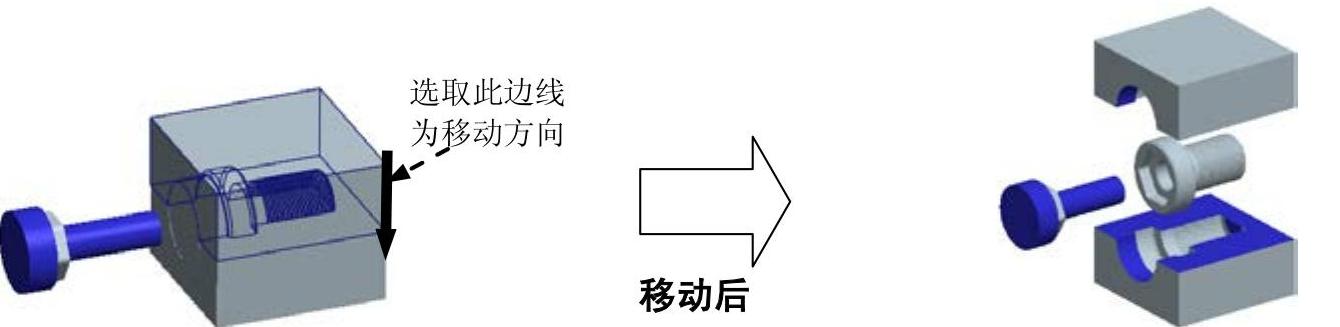

(3)在系统的提示下,选取图21.12所示的边线为移动方向,输入要移动的距离值-30。

(4)在 菜单中选择

菜单中选择 命令。

命令。

图21.12 移动滑块

Step3.开模步骤2。移动上模。参考Step2,在模型中选取上模,选取图21.13所示的边线为移动方向,输入要移动的距离值-30。

Step4.开模步骤3。移动下模。输入要移动的距离值30。结果如图21.13所示。在“模具开模”菜单管理器中单击 按钮。

按钮。

图21.13 移动上、下模

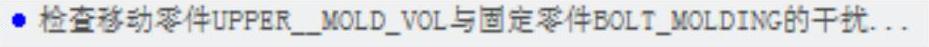

Task9.对开模步骤2进行干涉分析

Step1.选择 功能选项卡

功能选项卡 区域中的

区域中的 命令。在系统弹出的“模具开模”菜单管理器中单击

命令。在系统弹出的“模具开模”菜单管理器中单击 。在系统弹出的

。在系统弹出的 菜单中单击

菜单中单击 选项,在系统弹出的

选项,在系统弹出的 菜单中选择

菜单中选择 命令,在系统弹出的

命令,在系统弹出的 菜单中选择

菜单中选择 ,系统弹出

,系统弹出 菜单。

菜单。

Step2.选取静态零件。在系统的 提示下,将鼠标指针移至模型中,并右击,选取快捷菜单中的

提示下,将鼠标指针移至模型中,并右击,选取快捷菜单中的 命令。在系统弹出的“从列表中拾取”对话框中,单击列表中的统计零件

命令。在系统弹出的“从列表中拾取”对话框中,单击列表中的统计零件 ,然后单击

,然后单击 按钮。

按钮。

Step3.此时,在系统信息区中提示 ,一段时间后,模型中出现加亮曲线,指示图21.14所示的干涉位置。

,一段时间后,模型中出现加亮曲线,指示图21.14所示的干涉位置。

图21.14 加亮曲线

干涉分析:在分型面处,由于存在螺纹,所以仍会出现干涉,但是这不影响开模。在实际加工情况下,注射制品多为塑料件,在注射完成后,制品还没有完全冷却的情况下可进行强制脱模,这样并不影响制件的外观和形状,因为塑料件一般都具有一定的弹性,当制品完全冷却后,会恢复到原形状。

Step4.保存设计结果。单击 功能选项卡中的

功能选项卡中的 区域的

区域的 按钮,在系统弹出的下拉菜单中单击

按钮,在系统弹出的下拉菜单中单击 按钮,选择下拉菜单

按钮,选择下拉菜单 命令。

命令。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。