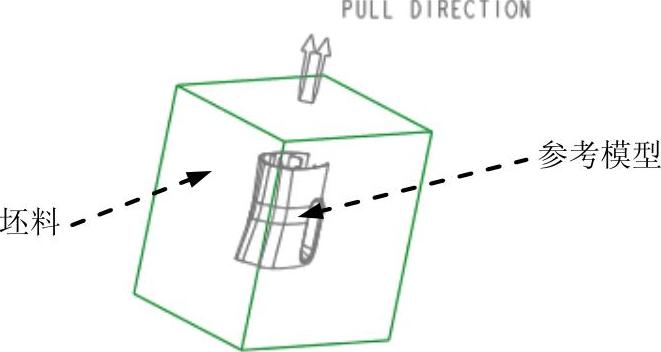

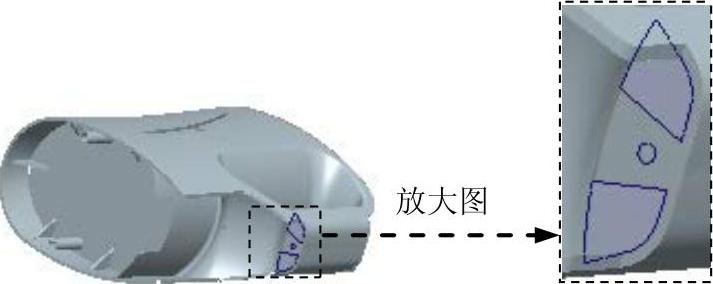

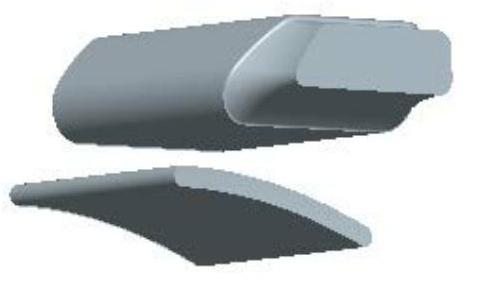

本实例将介绍图17.1所示的一款电热壶主体的模具设计,其中包括滑块的设计和上、下模具的设计。通过对本实例的学习,读者能够熟练掌握带滑块模具的设计方法和技巧。下面介绍该模具的详细设计过程。

图17.1 带滑块的模具设计

Task1.新建一个模具制造模型文件,进入模具模块

Step1.将工作目录设置至D:\creo1.6\work\ch17。

Step2.新建一个模具型腔文件,命名为body_mold;选取 模板。

模板。

Task2.建立模具模型

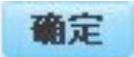

在开始设计一个模具前,应先创建一个“模具模型”,模具模型包括图17.2所示的参考模型和坯料。

Stage1.引入参考模型

Step1.单击 功能选项卡

功能选项卡 区域

区域 中的“小三角”按钮

中的“小三角”按钮 ,然后在系统弹出的列表中选择

,然后在系统弹出的列表中选择 命令,系统弹出“打开”、“布局”对话框和

命令,系统弹出“打开”、“布局”对话框和 菜单管理器。

菜单管理器。

Step2.从系统弹出的文件“打开”对话框中,选取三维零件模型电热壶主体──body.prt作为参考零件模型,并将其打开,系统弹出“创建参考模型”对话框。

Step3.在“创建参考模型”对话框中选中 单选项,然后在

单选项,然后在 文本框中接受默认的名称,再单击

文本框中接受默认的名称,再单击 按钮。

按钮。

Step4.在“布局”对话框的 区域中单击

区域中单击 单选项。

单选项。

Step5.调整模具坐标系。

(1)在“布局”对话框的 区域中单击

区域中单击 按钮,系统弹出“获得坐标系类型”菜单。

按钮,系统弹出“获得坐标系类型”菜单。

(2)定义坐标系类型。在“获得坐标系类型”菜单中选择 命令,系统弹出“元件”窗口和“参考模型方向”对话框。

命令,系统弹出“元件”窗口和“参考模型方向”对话框。

(3)旋转坐标系。在“参考模型方向”对话框的 区域中选择

区域中选择 轴作为旋转轴。在

轴作为旋转轴。在 文本框中输入数值180,按回车键。

文本框中输入数值180,按回车键。

(4)在“参考模型方向”对话框中单击 ;在“布局”对话框中单击

;在“布局”对话框中单击 按钮;在

按钮;在 菜单中单击

菜单中单击 命令,完成坐标系的调整,结果如图17.2所示。

命令,完成坐标系的调整,结果如图17.2所示。

Stage2.创建坯料

Step1.单击 功能选项卡

功能选项卡 区域

区域 中的“小三角”按钮

中的“小三角”按钮 ,然后在系统弹出的列表中选择

,然后在系统弹出的列表中选择 命令,系统弹出“元件创建”对话框。

命令,系统弹出“元件创建”对话框。

Step2.在系统弹出的“元件创建”对话框中,在 区域选中

区域选中 单选项,在

单选项,在 区域选中

区域选中 单选项,在

单选项,在 文本框中,输入坯料的名称wp,然后单击

文本框中,输入坯料的名称wp,然后单击 按钮。

按钮。

Step3.在系统弹出的“创建选项”对话框中,选中 单选项,然后单击

单选项,然后单击 按钮。

按钮。

Step4.创建坯料特征。

(1)选择命令。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮。

按钮。

(2)创建实体拉伸特征。

① 定义草绘截面放置属性:在绘图区中右击,选择快捷菜单中的 命令。系统弹出“草绘”对话框,然后选择MOLD_FRONT基准平面作为草绘平面,草绘平面的参考平面为MOLD_RIGHT基准平面,方位为

命令。系统弹出“草绘”对话框,然后选择MOLD_FRONT基准平面作为草绘平面,草绘平面的参考平面为MOLD_RIGHT基准平面,方位为 ,单击

,单击 按钮,系统进入截面草绘环境。

按钮,系统进入截面草绘环境。

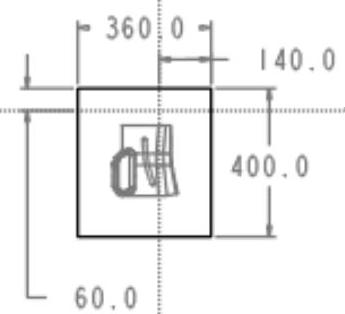

② 进入截面草绘环境后,选取MOLD_RIGHT基准平面和MAIN_PARTING_PLN基准平面为草绘参考,然后绘制图17.3所示的截面草图;完成截面草图的绘制后,单击“草绘”操控板中的“确定”按钮 。

。

③ 选取深度类型并输入深度值:在操控板中,选取深度类型 ,再在深度文本框中输入深度值300.0,并按回车键。

,再在深度文本框中输入深度值300.0,并按回车键。

④ 完成特征的创建:在“拉伸”操控板中单击 按钮,完成特征的创建。

按钮,完成特征的创建。

图17.2 参考模型和坯料

图17.3 截面草图

Task3.设置收缩率

将参考模型收缩率设置为0.006。

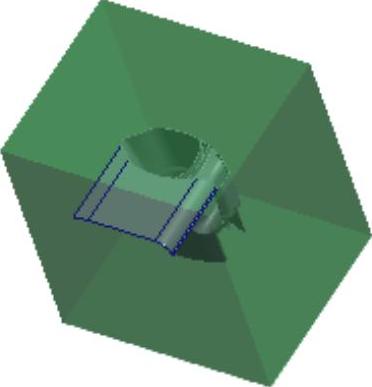

Task4.创建模具分型面

创建模具的分型曲面,下面介绍其操作过程。

Stage1.创建复制曲面

Step1.单击 功能选项卡

功能选项卡 区域中的“分型面”按钮

区域中的“分型面”按钮 。系统弹出的“分型面”功能选项卡。

。系统弹出的“分型面”功能选项卡。

Step2.在系统弹出的”分型面”功能选项卡中的 区域单击“属性”按钮

区域单击“属性”按钮 ,在“属性”对话框中,输入分型面名称MAIN_PS,单击

,在“属性”对话框中,输入分型面名称MAIN_PS,单击 按钮。

按钮。

Step3.为了方便选取图元,将坯料遮蔽。

(1)在模型树界面中,选择 命令。

命令。

(2)在系统弹出的“模型树项”对话框中,选中 复选框,然后单击

复选框,然后单击 按钮。此时,模型树中会显示出分型面特征。

按钮。此时,模型树中会显示出分型面特征。

(3)将坯料遮蔽。

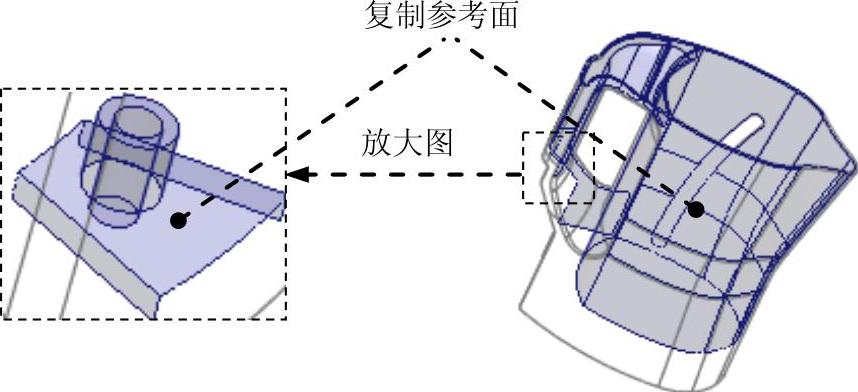

Step4.通过曲面复制的方法,复制参考模型上的内表面。

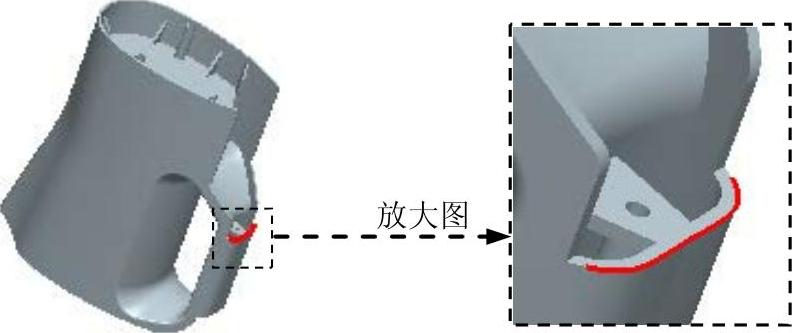

(1)选取图17.4中的模型内表面为复制参考面(建议读者参考随书光盘中的视频录像选取)。

(2)单击 功能选项卡

功能选项卡 区域中的“复制”按钮

区域中的“复制”按钮 。

。

(3)单击 功能选项卡

功能选项卡 区域中的“粘贴”按钮

区域中的“粘贴”按钮 。系统弹出

。系统弹出 操控板。

操控板。

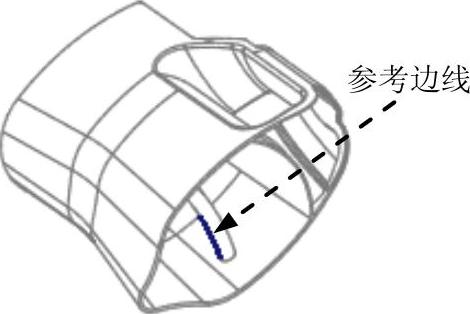

(4)填补复制曲面上的破孔。在操控板中单击 按钮,在“选项”界面选中

按钮,在“选项”界面选中 单选,在

单选,在 区域中单击“单击此处添加项”,在系统的提示下,选取图17.5所示的边线为参考边线。

区域中单击“单击此处添加项”,在系统的提示下,选取图17.5所示的边线为参考边线。

(5)在“曲面:复制”操控板中单击 按钮。

按钮。

图17.4 复制面

图17.5 填充破孔边

Step5.创建基准平面ADTM1。单击 功能选项卡

功能选项卡 区域中的“平面”按钮

区域中的“平面”按钮 ;选取图17.6所示的模型边线为参考(选择一部分即可),定义约束类型为

;选取图17.6所示的模型边线为参考(选择一部分即可),定义约束类型为 ,单击“基准平面”对话框中的

,单击“基准平面”对话框中的 按钮。

按钮。

Step6.创建图17.7所示的交截1。按住Ctrl键,在模型树中选取复制1和ADTM1特征,再单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,完成相交特征的创建。

按钮,完成相交特征的创建。

图17.6 基准平面ADTM1

图17.7 交截1

Step7.创建图17.8所示的平整曲面。

(1)单击 操控板

操控板 区域中的“填充”按钮

区域中的“填充”按钮 ,此时系统弹出

,此时系统弹出 操控板。

操控板。

(2)在绘图区中右击,从系统弹出的快捷菜单中选择 命令,选取ADTM1基准平面为草绘截面。草绘平面的参考平面为MOLD_RIGHT基准平面,方位为

命令,选取ADTM1基准平面为草绘截面。草绘平面的参考平面为MOLD_RIGHT基准平面,方位为 ,单击

,单击 按钮,进入草绘环境,绘制图17.9所示的截面草图(使用“投影”命令绘制截面草图),完成后单击按钮

按钮,进入草绘环境,绘制图17.9所示的截面草图(使用“投影”命令绘制截面草图),完成后单击按钮 。

。

图17.8 平整曲面

图17.9 截面草图

Step8.将创建的复制曲面1与创建的填充曲面1进行合并(为了便于查看合并曲面,遮蔽参考模型)。

注意:选择曲面的顺序不能错。

(1)按住Ctrl键,依次选取上一步创建的复制曲面1与创建的填充曲面1。

(2)单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,系统“合并”操控板。

按钮,系统“合并”操控板。

(3)在操控板中单击 按钮,在“选项”界面中选中

按钮,在“选项”界面中选中 单选项。

单选项。

(4)在模型中选取要合并的面组的侧,结果如图17.10所示。

(5)单击 按钮,预览合并后的面组;确认无误后,单击

按钮,预览合并后的面组;确认无误后,单击 按钮。

按钮。

图17.10 合并特征

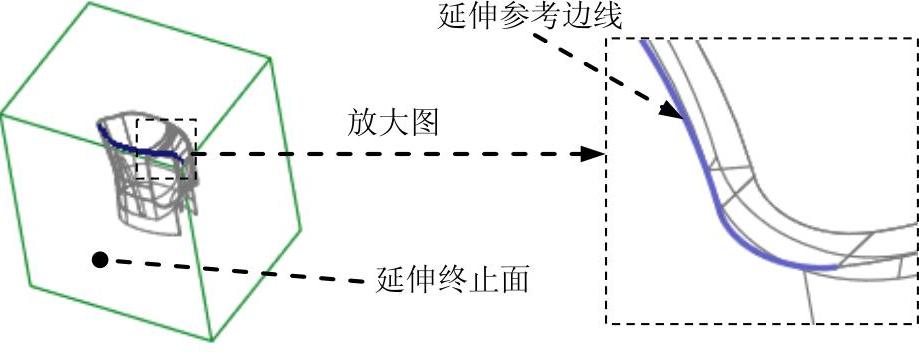

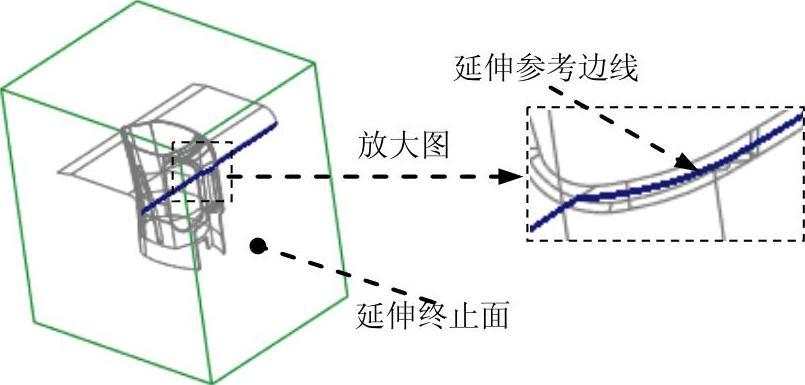

Step9.创建图17.11所示的延伸曲面1。

(1)选取图17.12所示的复制曲面的边线(为了方便选取复制边线和创建延伸特征,遮蔽参考模型并取消遮蔽坯料)。

(2)单击 功能选项卡

功能选项卡 区域的

区域的 按钮,此时出现

按钮,此时出现 操控板。

操控板。

(3)选取延伸的终止面。在操控板中按下 按钮。选取图17.12所示的坯料表面为延伸的终止面。

按钮。选取图17.12所示的坯料表面为延伸的终止面。

(4)单击 按钮,完成延伸曲面的创建。

按钮,完成延伸曲面的创建。

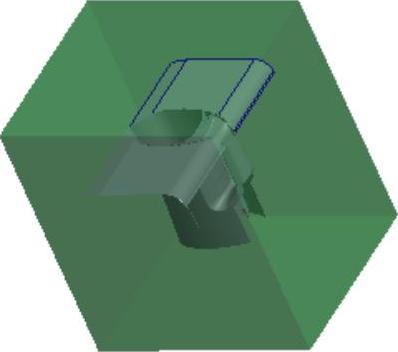

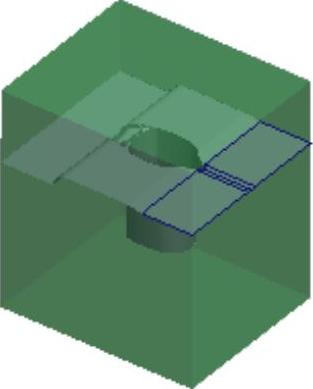

Step10.创建图17.13所示的延伸曲面2。

(1)选取图17.14所示的复制曲面的边线。

(2)单击 功能选项卡

功能选项卡 区域的

区域的 按钮,此时出现

按钮,此时出现 操控板。

操控板。

(3)选取延伸的终止面。在操控板中按下 按钮。选取图17.14所示的坯料表面为延伸的终止面。

按钮。选取图17.14所示的坯料表面为延伸的终止面。

(4)单击 按钮,完成延伸曲面的创建。

按钮,完成延伸曲面的创建。

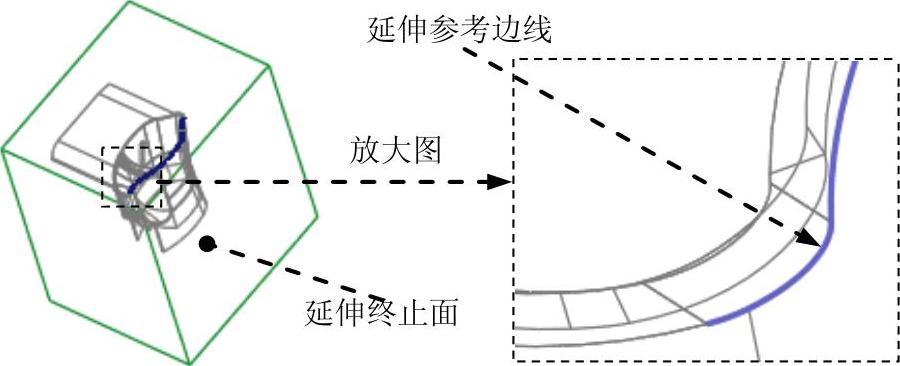

Step11.创建图17.15所示的延伸曲面3。

(1)选取图17.16所示的复制曲面的边线。

(2)单击 功能选项卡

功能选项卡 区域的

区域的 按钮,此时出现

按钮,此时出现 操控板。

操控板。

(3)选取延伸的终止面。在操控板中按下 按钮。选取图17.16所示的坯料表面为延伸的终止面。

按钮。选取图17.16所示的坯料表面为延伸的终止面。

(4)单击 按钮,完成延伸曲面的创建。

按钮,完成延伸曲面的创建。

图17.11 延伸曲面1

图17.12 延伸参考边线

图17.13 延伸曲面2

图17.14 延伸参考边线

图17.15 延伸曲面3

图17.16 延伸参考边线

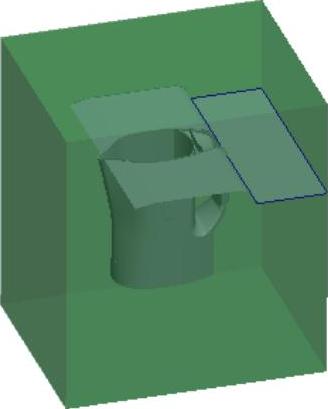

Step12.创建图17.17所示的延伸曲面4。

(1)选取图17.18所示的复制曲面的边线。(www.daowen.com)

(2)单击 功能选项卡

功能选项卡 区域的

区域的 按钮,此时出现

按钮,此时出现 操控板。

操控板。

(3)选取延伸的终止面。在操控板中按下 按钮。选取图17.18所示的坯料表面为延伸的终止面。

按钮。选取图17.18所示的坯料表面为延伸的终止面。

(4)单击 按钮,完成延伸曲面的创建。

按钮,完成延伸曲面的创建。

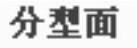

(5)在“分型面”选项卡中,单击“确定”按钮 ,完成分型面的创建。

,完成分型面的创建。

图17.17 延伸曲面4

图17.18 延伸参考边线

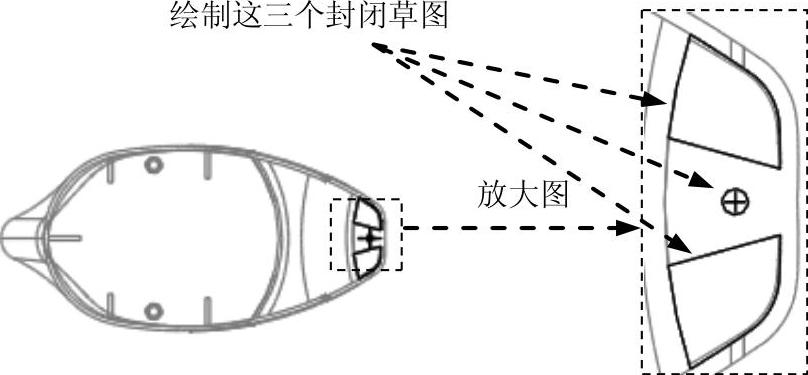

Stage2.创建拉伸曲面

Step1.单击 功能选项卡

功能选项卡 区域中的“分型面”按钮

区域中的“分型面”按钮 。系统弹出的“分型面”功能选项卡。

。系统弹出的“分型面”功能选项卡。

Step2.在系统弹出的”分型面”功能选项卡中的 区域单击“属性”按钮

区域单击“属性”按钮 ,在“属性”对话框中,输入分型面名称SLIDE_PS,单击

,在“属性”对话框中,输入分型面名称SLIDE_PS,单击 按钮。

按钮。

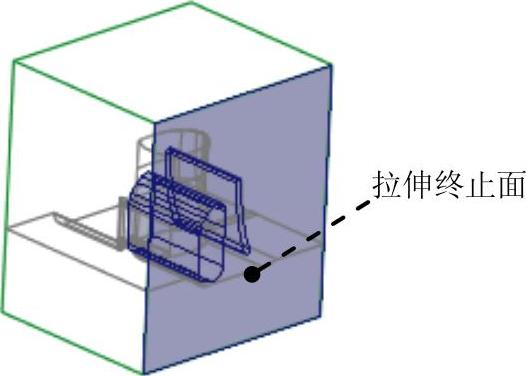

Step3.通过拉伸的方法创建图17.19所示的曲面。

(1)单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,此时系统弹出“拉伸”操控板。

按钮,此时系统弹出“拉伸”操控板。

(2)定义草绘截面放置属性:右击,选择菜单中 命令;选择MOLD_FRONT基准平面为草绘平面,然后选取MOLD_RIGHT基准平面为参考平面,方向为

命令;选择MOLD_FRONT基准平面为草绘平面,然后选取MOLD_RIGHT基准平面为参考平面,方向为 。然后单击

。然后单击 按钮。

按钮。

注意:此处需要将参考模型显示出来。

(3)进入草绘环境后,利用“投影”命令绘制图17.20所示的截面草图。单击“草绘”操控板中的“确定”按钮 。

。

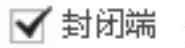

(4)设置深度选项。

① 在操控板中选取深度类型 (到选定的)。

(到选定的)。

② 将模型调整到合适视图方位,选取图17.19所示的坯料表面为拉伸终止面。

③ 在操控板中单击 按钮,在“选项”界面中选中

按钮,在“选项”界面中选中 复选框。

复选框。

(5)在操控板中单击 按钮,完成特征的创建。

按钮,完成特征的创建。

(6)在“分型面”选项卡中,单击“确定”按钮 ,完成分型面的创建。

,完成分型面的创建。

图17.19 创建拉伸曲面

图17.20 截面草图

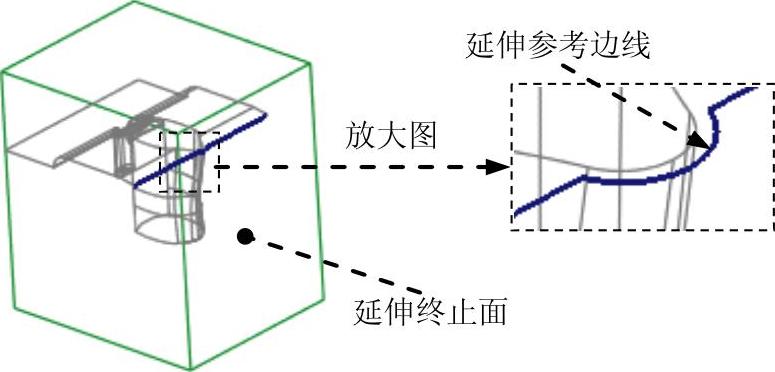

Stage3.创建拉伸曲面

Step1.单击 功能选项卡

功能选项卡 区域中的“分型面”按钮

区域中的“分型面”按钮 。系统弹出“分型面”功能选项卡。

。系统弹出“分型面”功能选项卡。

Step2.在系统弹出的“分型面”功能选项卡中的 区域单击“属性”按钮

区域单击“属性”按钮 ,在“属性”对话框中,输入分型面名称SLIDE_PS_01,单击

,在“属性”对话框中,输入分型面名称SLIDE_PS_01,单击 按钮。

按钮。

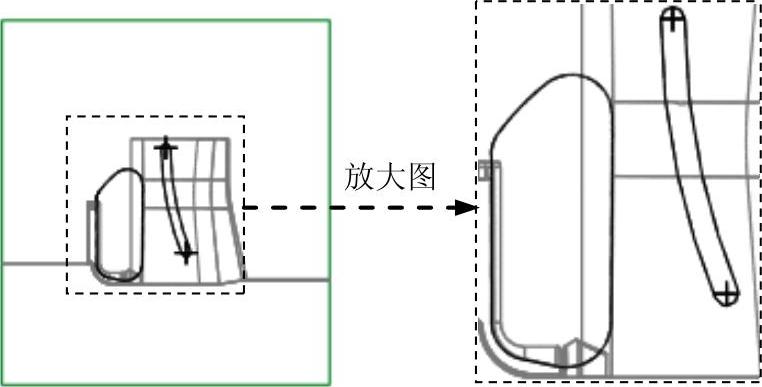

Step3.通过拉伸的方法创建图17.21所示的曲面。

(1)单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,此时系统弹出“拉伸”操控板。

按钮,此时系统弹出“拉伸”操控板。

(2)定义草绘截面放置属性:右击,选取菜单中 命令;选择MOLD_FRONT基准平面为草绘平面,然后选取MOLD_RIGHT基准平面为参考平面,方向为

命令;选择MOLD_FRONT基准平面为草绘平面,然后选取MOLD_RIGHT基准平面为参考平面,方向为 。然后单击

。然后单击 按钮。

按钮。

(3)进入草绘环境后,利用“投影”命令绘制图17.22所示的截面草图。

(4)设置深度选项。

① 在操控板中选取深度类型 (到选定的)。

(到选定的)。

② 将模型调整到合适视图方位,选取图17.21所示的坯料表面为拉伸终止面。

③ 在操控板中单击 按钮,在“选项”界面中选中

按钮,在“选项”界面中选中 复选框。

复选框。

(5)在操控板中单击 按钮,完成特征的创建。

按钮,完成特征的创建。

(6)在“分型面”选项卡中,单击“确定”按钮 ,完成分型面的创建。

,完成分型面的创建。

图17.21 创建拉伸曲面

图17.22 截面草图

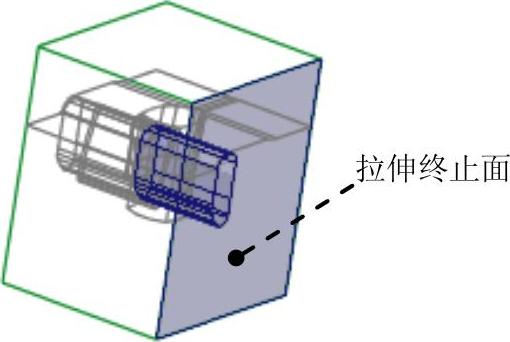

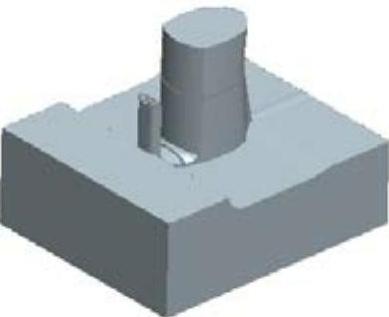

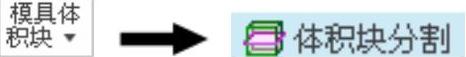

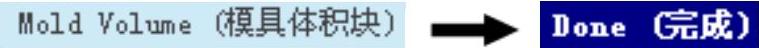

Task5.构建模具元件的体积块

Stage1.用分型面创建上、下两个体积腔

Step1.选择 功能选项卡

功能选项卡 区域中的

区域中的 命令(即用“分割”的方法构建体积块)。

命令(即用“分割”的方法构建体积块)。

Step2.在系统弹出的 菜单中,依次选择

菜单中,依次选择

命令。此时系统弹出“分割”对话框和“选择”对话框。

命令。此时系统弹出“分割”对话框和“选择”对话框。

Step3.选取分型面。

(1)选取分型面 (使用“列表选取”的方法选取),然后单击

(使用“列表选取”的方法选取),然后单击 按钮。

按钮。

(2)在“选择”对话框中单击 按钮。

按钮。

Step4.单击“分割”信息对话框中的 按钮。

按钮。

Step5.系统弹出“属性”对话框,在该对话框中单击 按钮,着色后的模型如图17.23所示。然后在对话框中输入名称LOWER_MOLD,单击

按钮,着色后的模型如图17.23所示。然后在对话框中输入名称LOWER_MOLD,单击 按钮。

按钮。

Step6.系统弹出“属性”对话框,在该对话框中单击 按钮,着色后的模型如图17.24所示。然后在对话框中输入名称UPPER_MOLD,单击

按钮,着色后的模型如图17.24所示。然后在对话框中输入名称UPPER_MOLD,单击 按钮。

按钮。

图17.23 着色后的下半部分体积块

图17.24 着色后的上半部分体积块

Stage2.创建第一个滑块体积块

Step1.选择 功能选项卡

功能选项卡 区域中的

区域中的 命令(即用“分割”的方法构建体积块)。

命令(即用“分割”的方法构建体积块)。

Step2.选择

命令,此时系统弹出“搜索工具”对话框。

命令,此时系统弹出“搜索工具”对话框。

Step3.在系统弹出的“搜索工具”对话框中,单击列表中的 体积块,然后单击

体积块,然后单击 按钮,将其加入到

按钮,将其加入到 列表中,再单击

列表中,再单击 按钮。

按钮。

Step4.选取分型面。

(1)选取分型面 (用“列表选取”的方法选取),然后在“选择”对话框中单击

(用“列表选取”的方法选取),然后在“选择”对话框中单击 按钮。系统弹出

按钮。系统弹出 菜单。

菜单。

(2)在“岛列表”菜单中选中 与

与 复选框,选择

复选框,选择 命令。

命令。

Step5.在“分割”对话框中单击 按钮,系统弹出“属性”对话框。

按钮,系统弹出“属性”对话框。

Step6.在“属性”对话框中单击 按钮,着色后的模型如图17.25所示。然后在对话框中输入名称SLIDE_VOL_1,单击

按钮,着色后的模型如图17.25所示。然后在对话框中输入名称SLIDE_VOL_1,单击 按钮。

按钮。

Stage3.创建第二个滑块体积块

Step1.选择 功能选项卡

功能选项卡 区域中的

区域中的 命令(即用“分割”的方法构建体积块)。

命令(即用“分割”的方法构建体积块)。

Step2.选择

命令,此时系统弹出“搜索工具”对话框。

命令,此时系统弹出“搜索工具”对话框。

Step3.在系统弹出的“搜索工具”对话框中,单击列表中的 体积块,然后单击

体积块,然后单击 按钮,将其加入到

按钮,将其加入到 列表中,再单击

列表中,再单击 按钮。

按钮。

Step4.选取分型面。

(1)选取分型面 (使用“列表选取”的方法选取),然后在“选择”对话框中单击

(使用“列表选取”的方法选取),然后在“选择”对话框中单击 按钮。系统弹出

按钮。系统弹出 菜单。

菜单。

(2)在“岛列表”菜单中选中 复选框,选择

复选框,选择 命令。

命令。

Step5.在“分割”对话框中单击 按钮,系统弹出“属性”对话框。

按钮,系统弹出“属性”对话框。

Step6.在“属性”对话框中单击 按钮,着色后的模型如图17.26所示。然后在对话框中输入名称SLIDE_VOL_2,单击

按钮,着色后的模型如图17.26所示。然后在对话框中输入名称SLIDE_VOL_2,单击 按钮。

按钮。

图17.25 着色后的体积块

图17.26 着色后的体积块

Task6.抽取模具元件及生成浇注件

将浇注件的名称命名为MOLDING。

Task7.定义开模动作

Stage1.开模步骤1:移动两滑块

Step1.将参考零件、坯料和分型面在模型中遮蔽起来,将模型的显示状态切换到实体显示方式。

Step2.移动两滑块。

(1)选择 功能选项卡分析,区域中的

功能选项卡分析,区域中的 命令。在系统弹出

命令。在系统弹出 菜单管理器。

菜单管理器。

(2)在系统弹出的“菜单管理器”菜单中选择 命令。

命令。

(3)选取要移动的滑块1。

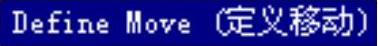

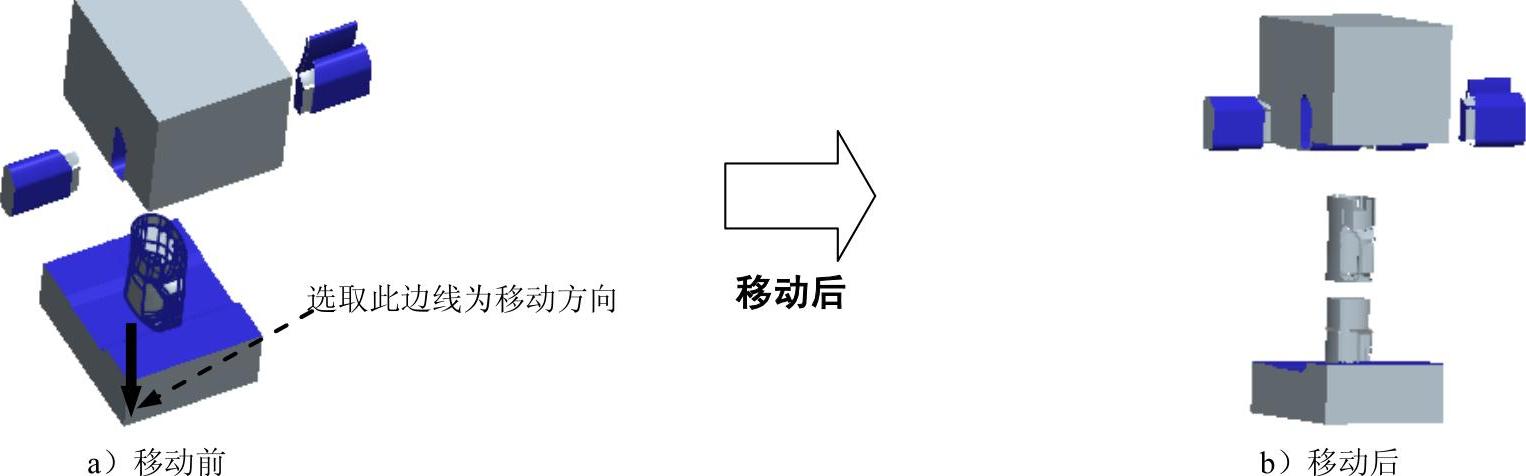

(4)在系统的提示下,选取图17.27所示的边线为移动方向,然后在系统的提示下输入要移动的距离值-250,然后按回车键。

(5)在 菜单中选择

菜单中选择 命令。

命令。

(6)选取要移动的另一个滑块。

(7)在系统的提示下,选取图17.27所示的边线为移动方向,然后在系统的提示下输入要移动的距离值250,然后按回车键。

(8)在 菜单中,选择

菜单中,选择 命令,移出后的状态如图17.27b所示。

命令,移出后的状态如图17.27b所示。

图17.27 移动滑块

Stage2.开模步骤2:移动上模

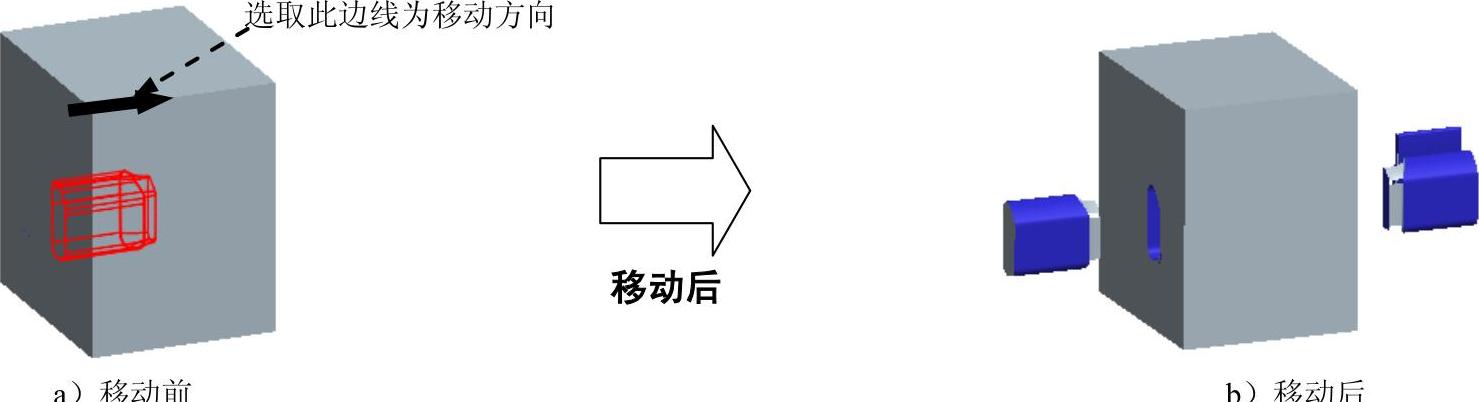

移动上模。选取要移动的上模和两滑块。选取图17.28a所示的边线为移动方向,然后在系统的提示下输入要移动的距离值-500,然后按回车键。在 菜单中选择

菜单中选择 命令,移出后的状态如图17.28b所示。

命令,移出后的状态如图17.28b所示。

图17.28 移动上模

Stage3.开模步骤3:移动浇注件

Step1.移动铸件。参考Stage2的操作方法选取铸件,选取图17.29所示的边线为移动方向,输入要移动的距离值-200,选择 命令,完成铸件的开模动作。

命令,完成铸件的开模动作。

Step2.保存设计结果。单击 功能选项卡中的

功能选项卡中的 区域的

区域的 按钮,在系统弹出的下拉菜单中单击

按钮,在系统弹出的下拉菜单中单击 按钮,选择下拉菜单

按钮,选择下拉菜单 命令。

命令。

图17.29 移动浇注件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。