方法简介:

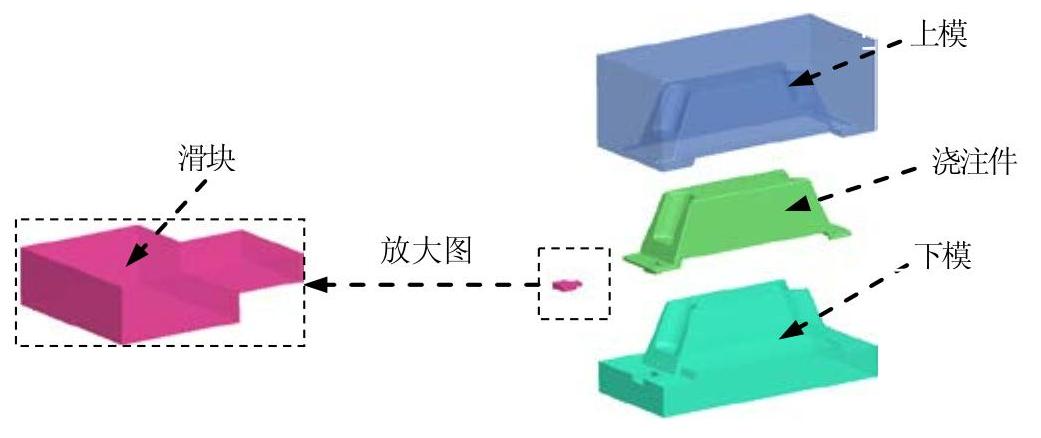

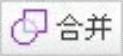

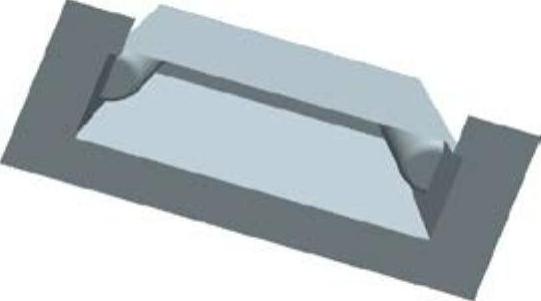

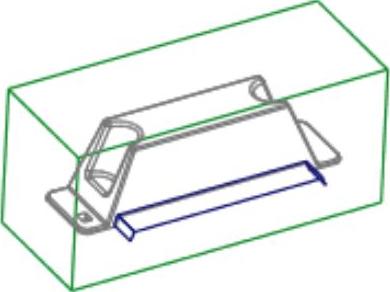

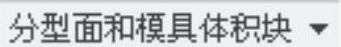

下面将介绍利用创建滑块的方法进行模具设计的过程。图12.27为抽油烟机接油盒的模具开模图。

图12.27 创建方法二

Task1.新建一个模具制造模型,进入模具模块

Step1.将工作目录设置至D:\creo1.6\work\ch12。

Step2.新建一个模具型腔文件,命名为oil-shell_mold;选取 模板。

模板。

Task2.建立模具模型

步骤参见方法一。

Task3.设置收缩率

将参考模型收缩率设置为0.006。

Task4.创建滑块分型面

下面的操作是创建模具的滑块分型曲面,以分离模具元件──滑块,其操作过程如下:

Step1.单击 功能选项卡

功能选项卡 区域中的“分型面”按钮

区域中的“分型面”按钮 。系统弹出的“分型面”功能选项卡。

。系统弹出的“分型面”功能选项卡。

Step2.在系统弹出的“分型面”功能选项卡中的 区域单击“属性”按钮

区域单击“属性”按钮 ,在“属性”对话框中,输入分型面名称SLIDE_PT_SURF,单击

,在“属性”对话框中,输入分型面名称SLIDE_PT_SURF,单击 按钮。

按钮。

Step3.创建拉伸曲面。

(1)单击 功能选项卡

功能选项卡 区域中的“拉伸”按钮

区域中的“拉伸”按钮 。此时系统弹出“拉伸”操控板。

。此时系统弹出“拉伸”操控板。

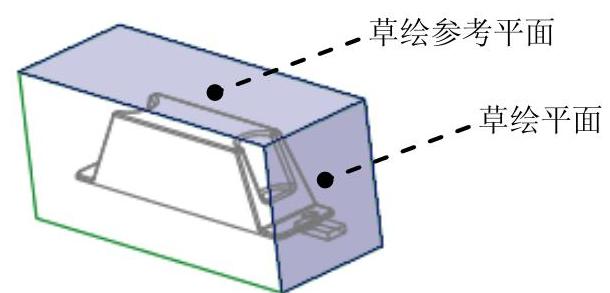

(2)定义草绘截面放置属性:右击,从系统弹出的菜单中选择 命令;在系统

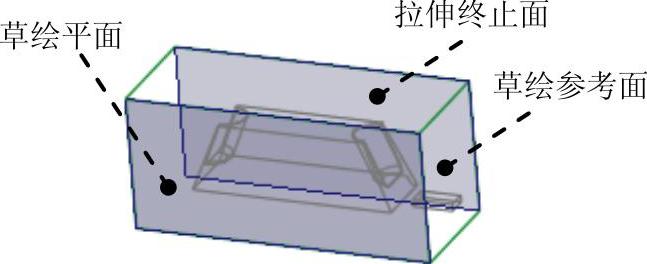

命令;在系统 的提示下,选取图12.28所示的坯料表面为草绘平面,然后选取图12.28所示的坯料表面为参考平面,方向为

的提示下,选取图12.28所示的坯料表面为草绘平面,然后选取图12.28所示的坯料表面为参考平面,方向为 ;单击

;单击 按钮,至此系统进入截面草绘环境。

按钮,至此系统进入截面草绘环境。

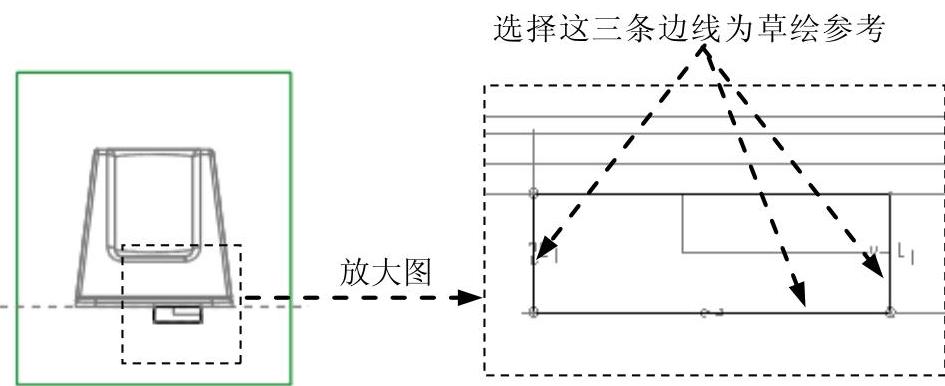

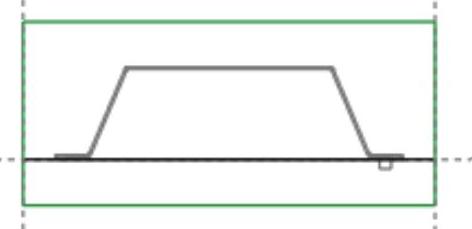

(3)进入草绘环境后,选取图12.29所示的三条边线为草绘参考,绘制图12.29所示的截面草图。完成特征截面的绘制后,单击“草绘”操控板中的“确定”按钮 。

。

(4)设置深度选项。

① 在操控板中选取深度类型 (到选定的)。

(到选定的)。

图12.28 定义草绘平面

图12.29 截面草图

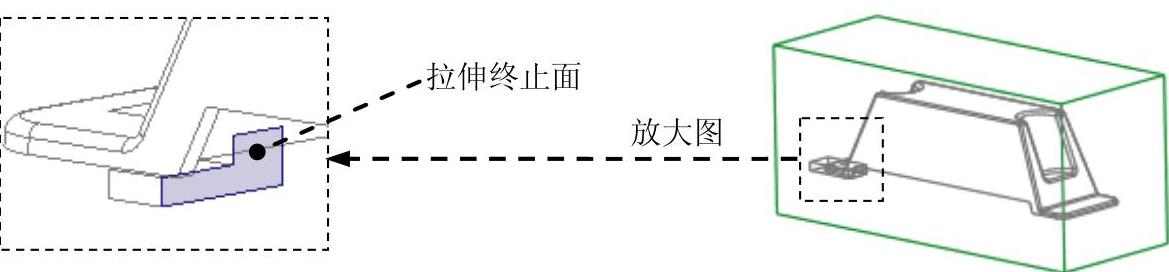

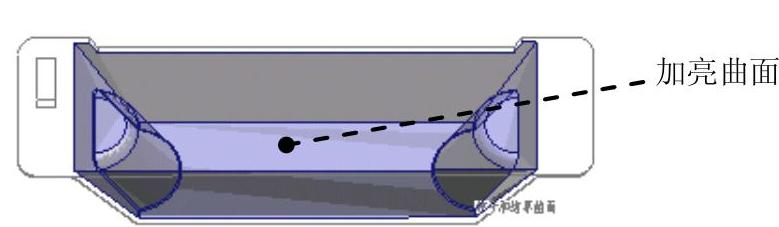

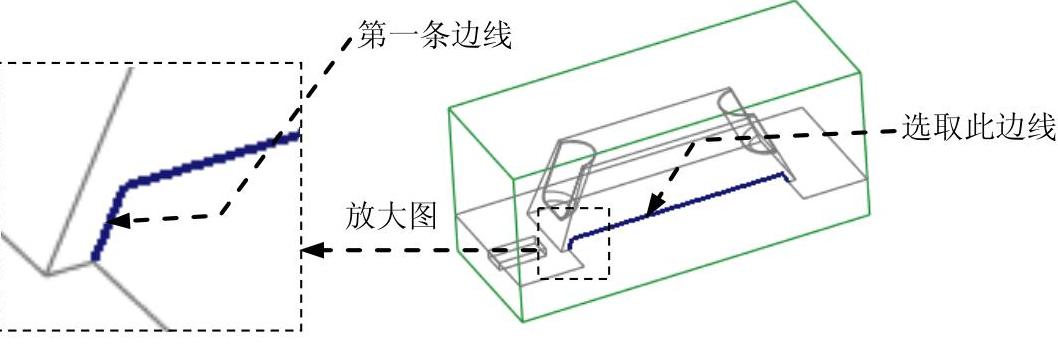

② 调整视图方位,将鼠标移动到图12.30所示的加亮平面处右击,系统弹出一个快捷菜单,选择 命令,在系统弹出的对话框中选择

命令,在系统弹出的对话框中选择 选项。在“从列表中拾取”对话框中单击

选项。在“从列表中拾取”对话框中单击 按钮。

按钮。

③ 在操控板中单击 按钮,在“选项”界面中选中

按钮,在“选项”界面中选中 复选框。

复选框。

(5)在操控板中单击 按钮。完成特征的创建。

按钮。完成特征的创建。

图12.30 选取拉伸终止面

Step4.通过曲面复制的方法,复制参考模型上的外表面。

(1)为了方便选取图元,将坯料遮蔽。

(2)利用“模型显示”工具栏切换模型的显示状态。在屏幕右下方的“智能选取栏”中选择“几何”选项。按住Ctrl键选取图12.31所示的加亮曲面,松开Ctrl键,完成复制曲面的选取。

(3)单击 功能选项卡

功能选项卡 区域中的“复制”按钮

区域中的“复制”按钮 。

。

(4)单击 功能选项卡

功能选项卡 区域中的“粘贴”按钮

区域中的“粘贴”按钮 。系统弹出

。系统弹出 操控板。

操控板。

(5)在 操控板中单击

操控板中单击 按钮。

按钮。

Step5.将复制面组与Step3中创建的拉伸曲面进行合并。

(1)按住Ctrl键,选取Step3中创建的拉伸曲面和复制面组。

(2)单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,此时系统弹出“合并”操控板。

按钮,此时系统弹出“合并”操控板。

(3)在“合并”操控板中单击 ,合并方向如图12.32所示。在“合并”操控板中单击

,合并方向如图12.32所示。在“合并”操控板中单击 按钮。

按钮。

图12.31 选取复制曲面

图12.32 合并方向

(4)在“分型面”选项卡中,单击“确定”按钮 ,完成分型面的创建。

,完成分型面的创建。

Task5.创建主分型面

创建图12.33所示模具的分型曲面,其操作过程如下:

Step1.单击 功能选项卡

功能选项卡 区域中的“分型面”按钮

区域中的“分型面”按钮 。系统弹出的“分型面”功能选项卡。

。系统弹出的“分型面”功能选项卡。

Step2.在系统弹出的”分型面”功能选项卡中的 区域单击“属性”按钮

区域单击“属性”按钮 ,在“属性”对话框中,输入分型面名称MAIN_PT_SURF,单击

,在“属性”对话框中,输入分型面名称MAIN_PT_SURF,单击 按钮。

按钮。

Step3.通过曲面复制的方法,复制参考模型上的外表面。

(1)采用“种子面与边界面”的方法选取所需要的曲面。在屏幕右下方的“智能选取栏”中选择“几何”选项。

(2)选择 功能选项卡

功能选项卡 区域中的“显示样式”按钮

区域中的“显示样式”按钮 ,按下

,按下 按钮,将模型的显示状态切换到实线线框显示方式。

按钮,将模型的显示状态切换到实线线框显示方式。

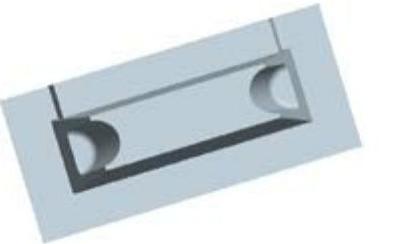

(3)选取图12.34所示的参考模型内表面为“种子面”。

图12.33 创建分型曲面

图12.34 定义种子面

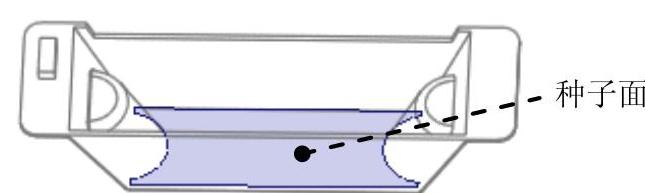

(4)按住Shift键依次选取图12.35所示的加亮曲面为“边界面”。选取完成后,整个模型内表面被加亮,如图12.36所示。

图12.35 定义边界面

图12.36 加亮的曲面

(5)单击 功能选项卡

功能选项卡 区域中的“复制”按钮

区域中的“复制”按钮 。

。

(6)单击 功能选项卡

功能选项卡 区域中的“粘贴”按钮

区域中的“粘贴”按钮 。系统弹出

。系统弹出 操控板。

操控板。

(7)在 操控板中单击

操控板中单击 按钮。

按钮。

Step4.创建拉伸曲面(取消坯料的遮蔽)。

(1)单击 功能选项卡

功能选项卡 区域中的“拉伸”按钮

区域中的“拉伸”按钮 。此时系统弹出“拉伸”操控板。

。此时系统弹出“拉伸”操控板。

(2)定义草绘截面放置属性。右击,从系统弹出的菜单中选择 命令;在系统的提示下,选取图12.37所示的坯料表面为草绘平面,然后选取图12.37所示的坯料表面为参考平面,方向为

命令;在系统的提示下,选取图12.37所示的坯料表面为草绘平面,然后选取图12.37所示的坯料表面为参考平面,方向为 。单击

。单击 按钮,至此系统进入截面草绘环境。

按钮,至此系统进入截面草绘环境。

(3)截面草图。选取坯料边线为参考线。绘制图12.38所示的截面草图(截面草图为一条线段);完成截面的绘制后,单击“草绘”操控板中的“确定”按钮 。(www.daowen.com)

。(www.daowen.com)

图12.37 选取拉伸终止面

图12.38 截面草图

(4)设置深度选项。

① 在操控板中选取深度类型 (到选定的)。

(到选定的)。

② 调整视图方位,选取图12.37所示的坯料表面为拉伸终止面。

③ 在操控板中单击 按钮。完成特征的创建。

按钮。完成特征的创建。

Step5.将复制面组2与Step4中创建的拉伸曲面进行合并,如图12.39所示。

(1)按住Ctrl键,选取复制面组2和Step4中创建的拉伸曲面。

(2)单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,此时系统弹出“合并”操控板。

按钮,此时系统弹出“合并”操控板。

(3)在 操控板中单击

操控板中单击 按钮。

按钮。

Step6.创建延伸曲面。

(1)遮蔽参考模型和坯料。

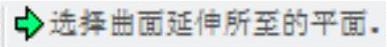

(2)按住Shift键,再选取图12.40所示的加亮边线。单击 功能选项卡

功能选项卡 区域的

区域的 按钮,此时出现

按钮,此时出现 操控板。

操控板。

(3)取消坯料的遮蔽。

(4)选取延伸的终止面。

□ 在操控板中按下 按钮(延伸类型为至平面)。

按钮(延伸类型为至平面)。

图12.39 合并面组

图12.40 选取延伸边

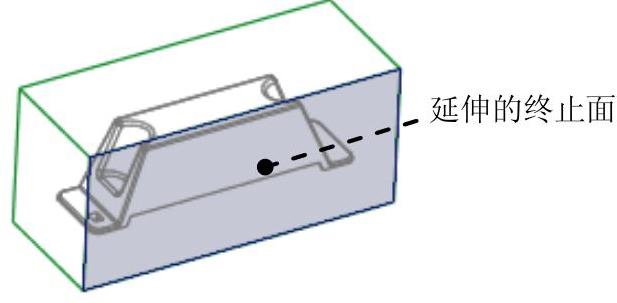

□ 在系统 的提示下,选取图12.41所示的坯料的表面为延伸的终止面。

的提示下,选取图12.41所示的坯料的表面为延伸的终止面。

③ 单击 按钮,完成后的延伸曲面如图12.42所示。

按钮,完成后的延伸曲面如图12.42所示。

Step7.在“分型面”选项卡中,单击“确定”按钮 ,完成分型面的创建。

,完成分型面的创建。

图12.41选取延伸的终止面

图12.42 完成后的延伸曲面

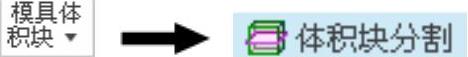

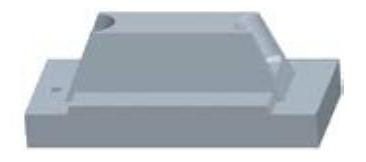

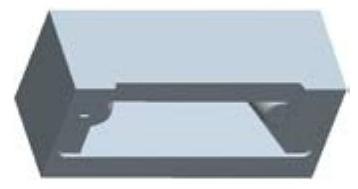

Task6.构建模具元件的体积块

Step1.选择 功能选项卡

功能选项卡 区域中的

区域中的 命令(即用“分割”的方法构建体积块)。

命令(即用“分割”的方法构建体积块)。

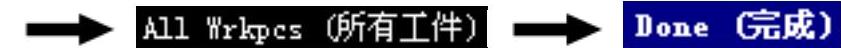

Step2.在系统弹出的 菜单中,依次选择

菜单中,依次选择

命令。此时系统弹出“分割”对话框和“选择”对话框。

命令。此时系统弹出“分割”对话框和“选择”对话框。

Step3.选取分型面。在系统 的提示下,选取分型面MAIN_PT_SURF,然后单击“选择”对话框中的

的提示下,选取分型面MAIN_PT_SURF,然后单击“选择”对话框中的 按钮。

按钮。

Step4.单击“分割”信息对话框中的 按钮。

按钮。

Step5.系统弹出“属性”对话框,同时模型中的体积块的下半部分变亮,在该对话框中单击 按钮,着色后的体积块如图12.43所示。然后在对话框中输入名称LOWER_BODY_VOL,单击

按钮,着色后的体积块如图12.43所示。然后在对话框中输入名称LOWER_BODY_VOL,单击 按钮。

按钮。

Step6.系统弹出“属性”对话框,同时模型中的体积块的下半部分变亮,在该对话框中单击 按钮,着色后的体积块如图12.44所示。然后在对话框中输入名称UPPER_MOLD_VOL,单击

按钮,着色后的体积块如图12.44所示。然后在对话框中输入名称UPPER_MOLD_VOL,单击 按钮。

按钮。

Step7.选择 功能选项卡

功能选项卡 区域中的

区域中的 命令(即用“分割”的方法构建体积块)。

命令(即用“分割”的方法构建体积块)。

图12.43 着色后的下半部分体积块

图12.44 着色后的上半部分体积块

Step8.在系统弹出的 菜单中,选择

菜单中,选择

命令。系统弹出的“搜索工具”对话框。

命令。系统弹出的“搜索工具”对话框。

Step9.在系统弹出的“搜索工具”对话框中,单击列表中的 体积块,然后单击

体积块,然后单击 按钮,将其加入到

按钮,将其加入到 列表中,再单击

列表中,再单击 按钮。

按钮。

Step10.用“列表选取”的方法选取分型面。

(1)在系统 的提示下,先将鼠标指针移至模型中滑块分型面的位置右击,从快捷菜单中选取

的提示下,先将鼠标指针移至模型中滑块分型面的位置右击,从快捷菜单中选取 命令,系统弹出的“从列表中拾取”对话框。

命令,系统弹出的“从列表中拾取”对话框。

(2)在系统弹出的“从列表中拾取”对话框中,单击列表中的 分型面,然后单击

分型面,然后单击 按钮。

按钮。

(3)然后单击“选择”对话框中的 按钮。

按钮。

Step11.单击“分割”信息对话框中的 按钮。

按钮。

Step12.系统弹出“属性”对话框,在该对话框中单击 按钮,着色后的模型如图12.45所示。然后在对话框中输入名称LOWER_MOLD_VOL,单击

按钮,着色后的模型如图12.45所示。然后在对话框中输入名称LOWER_MOLD_VOL,单击 按钮。

按钮。

Step13.此时系统弹出“属性”对话框,在该对话框中单击 按钮,着色后的模型如图12.46所示。然后在对话框中输入名称SLIDE_MOLD_VOL,单击

按钮,着色后的模型如图12.46所示。然后在对话框中输入名称SLIDE_MOLD_VOL,单击 按钮。

按钮。

图12.45 着色后的外面部分体积块

图12.46 着色后的滑块体积块

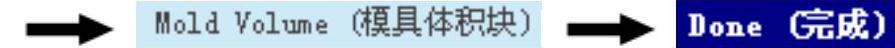

Task7.抽取模具元件及生成浇注件

浇注件的名称命名为oil-shell_molding。

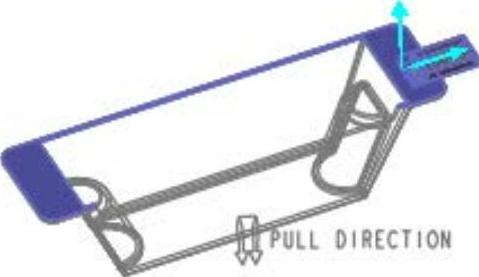

Task8.定义开模动作

Step1.将参考零件、坯料和分型面在模型中遮蔽起来。

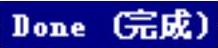

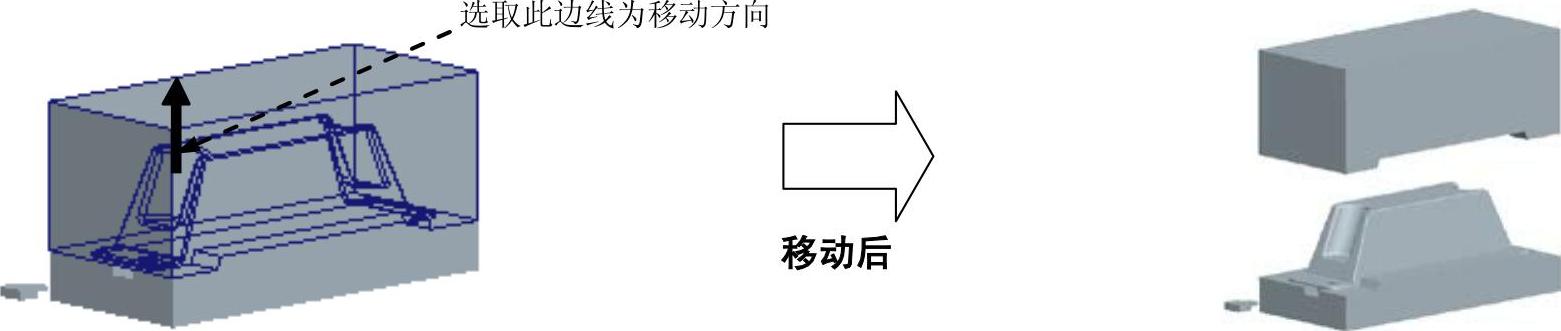

Step2.开模步骤1。移动滑块。选取图12.47所示的边线为移动方向,移动的距离值为-60,并按回车键,选择 命令,完成滑块的开模动作。

命令,完成滑块的开模动作。

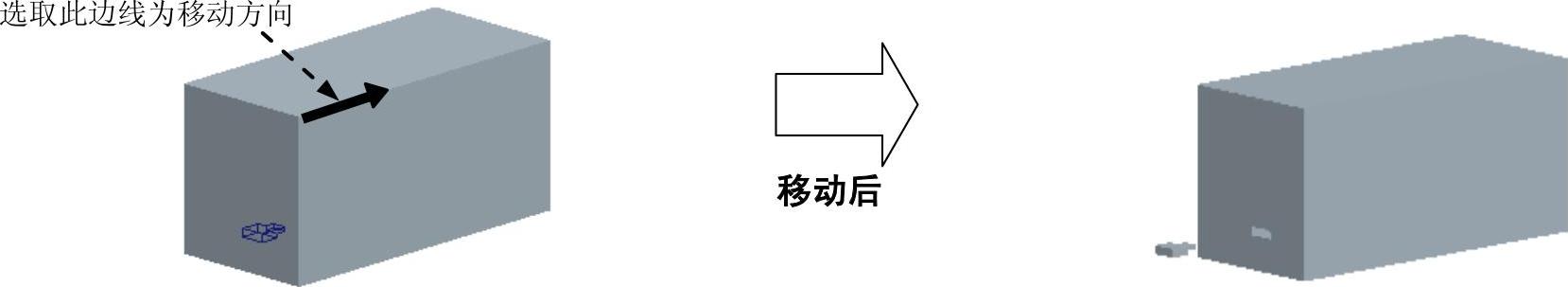

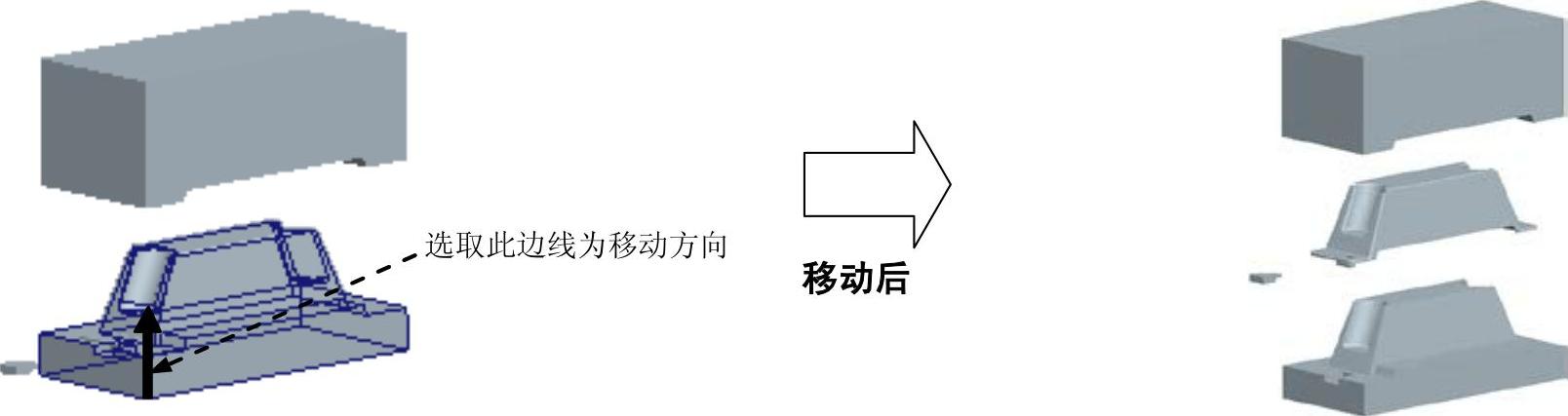

Step3.开模步骤2。移动上模。参考开模步骤1的操作方法,选取上模,选取图12.48所示的边线为移动方向,输入要移动的距离值70,选择 命令,完成上模的开模动作。

命令,完成上模的开模动作。

图12.47 移动滑块

图12.48 移动上模

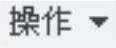

Step4.开模步骤3。移动下模。选中下模,选取图12.49所示的边线为移动方向,输入要移动的距离值-70,选择 命令,完成下模的开模动作。

命令,完成下模的开模动作。

图12.49 移动下模

Step5.保存设计结果。单击 功能选项卡中的

功能选项卡中的 区域的

区域的 按钮,在系统弹出的下拉菜单中单击

按钮,在系统弹出的下拉菜单中单击 按钮,选择下拉菜单

按钮,选择下拉菜单 命令。

命令。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。