方法简介:

采用体积块法进行该零件模具设计的思路:首先,通过“模具体积块”命令来创建出主体积块;其次,通过前面创建出的主体积块来完成上下模的创建;最后,进行模具的开模。

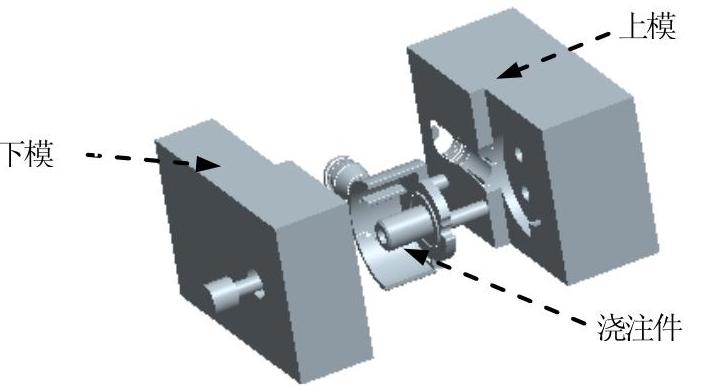

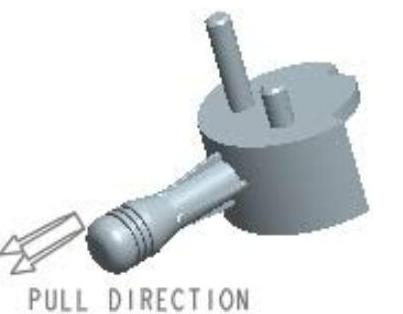

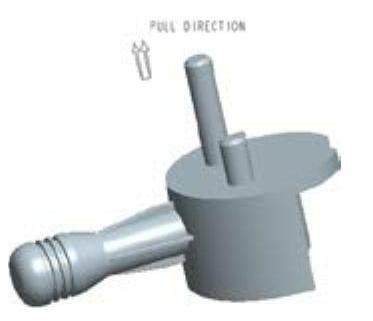

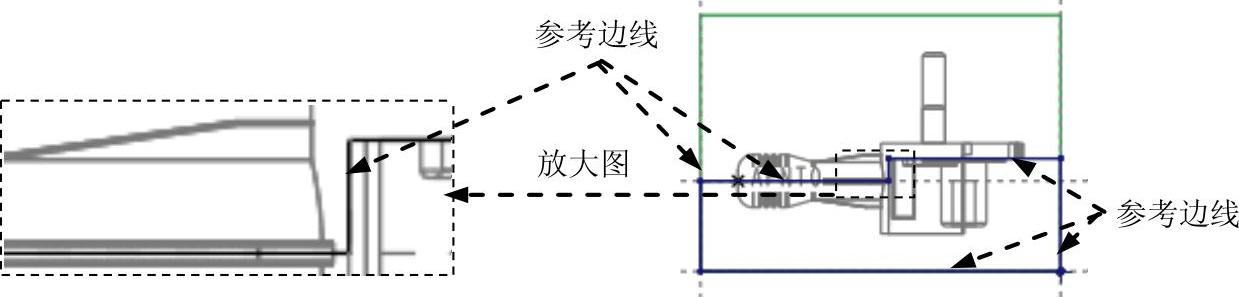

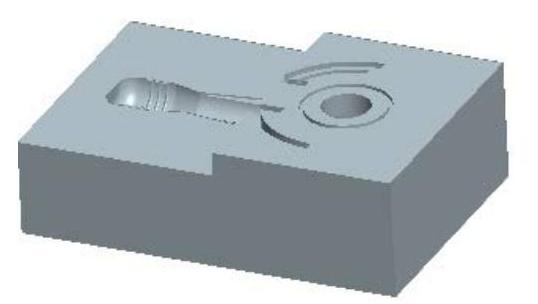

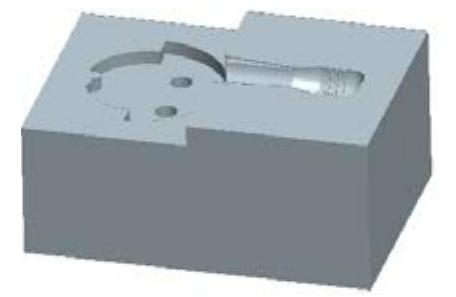

下面将介绍利用体积块方法进行模具设计的过程。图10.24为模具零件的开模图。

图10.24 创建方法二

注意:操作前,务必拭除内存中的所有文件,否则可能会使后面的操作紊乱。其操作方法是:选择下拉菜单

命令,关闭所有窗口;选择下拉菜单

命令,关闭所有窗口;选择下拉菜单

命令,在“拭除未显示的”对话框中单击

命令,在“拭除未显示的”对话框中单击 按钮。拭除内存中的所有文件。

按钮。拭除内存中的所有文件。

Task1.新建一个模具制造模型,进入模具模块

Step1.将工作目录设置至D:\creo1.6\work\ch10

Step2.新建一个模具型腔文件,命名为handle-body_mold;选取 模板。

模板。

Task2.建立模具模型

Stage1.引入参考模型

Step1.单击 功能选项卡

功能选项卡 区域

区域 中的“小三角”按钮

中的“小三角”按钮 ,然后在系统弹出的列表中选择

,然后在系统弹出的列表中选择 命令,系统弹出“打开”、“布局”对话框和

命令,系统弹出“打开”、“布局”对话框和 菜单管理器。

菜单管理器。

Step2.在“打开”对话框中选取三维零件模型handle-body.prt作为参考零件模型,并将其打开,系统弹出“创建参考模型”对话框。

Step3.在“创建参考模型”对话框中选中 单选项,然后在

单选项,然后在 文本框中接受默认的名称,再单击

文本框中接受默认的名称,再单击 按钮。

按钮。

Step4.在“布局”对话框的 区域中单击

区域中单击 单选项,在“布局”对话框中单击

单选项,在“布局”对话框中单击 按钮,结果如图10.25所示。

按钮,结果如图10.25所示。

Step5.调整模具坐标系。

(1)在“布局”对话框中的 区域中单击

区域中单击 按钮,系统弹出“获得坐标系类型”菜单。

按钮,系统弹出“获得坐标系类型”菜单。

(2)定义坐标系类型。在“获得坐标系类型”菜单中选择 命令,系统弹出“参考模型方向”对话框。

命令,系统弹出“参考模型方向”对话框。

(3)旋转坐标系。在轴的区域中单击 按钮,在“参考模型方向”对话框的

按钮,在“参考模型方向”对话框的 文本框中输入数值90。

文本框中输入数值90。

(4)在“参考模型方向”对话框中单击 ;在“布局”对话框中单击

;在“布局”对话框中单击 按钮;在

按钮;在 菜单中单击

菜单中单击 命令,完成坐标系的调整。结果如图10.26所示。

命令,完成坐标系的调整。结果如图10.26所示。

图10.25 调整模具坐标系前

图10.26 调整模具坐标系后

Stage2.创建坯料

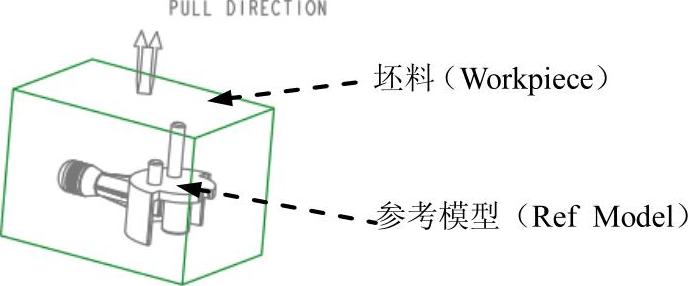

自动创建图10.27所示的坯料,操作步骤如下:

图10.27 模具模型

Step1.在模型树界面中,选择“设置”按钮 命令。在系统弹出的“模型树项”对话框中,选中

命令。在系统弹出的“模型树项”对话框中,选中 复选框,然后单击

复选框,然后单击 按钮。

按钮。

Step2.单击 功能选项卡

功能选项卡 区域

区域 中的“小三角”按钮

中的“小三角”按钮 ,然后在系统弹出的列表中选择

,然后在系统弹出的列表中选择 命令,系统弹出“自动工件”对话框。

命令,系统弹出“自动工件”对话框。

Step3.在模型树中选择 ,然后在“自动工件”对话框的

,然后在“自动工件”对话框的 区域中的

区域中的 文本框中输入数值5,并按回车键。

文本框中输入数值5,并按回车键。

Step4.单击 按钮,完成坯料的创建。

按钮,完成坯料的创建。

Task3.设置收缩率

Step1.单击 功能选项卡

功能选项卡 区域中

区域中 按钮后的“小三角”按钮

按钮后的“小三角”按钮 ,在系统弹出的菜单中单击

,在系统弹出的菜单中单击 按钮。

按钮。

Step2.系统弹出“按尺寸收缩”对话框,确认 区域的

区域的 按钮被按下,在

按钮被按下,在 区域选中

区域选中 复选框,在

复选框,在 区域的

区域的 栏中输入收缩率0.006,并按回车键,然后单击对话框中的

栏中输入收缩率0.006,并按回车键,然后单击对话框中的 按钮。

按钮。

Task4.创建主体积块

Stage1.创建一个基准平面

这里要创建的基准平面ADTM1,将作为后面体积块的参考平面。ADTM1位于坯料的中间位置。

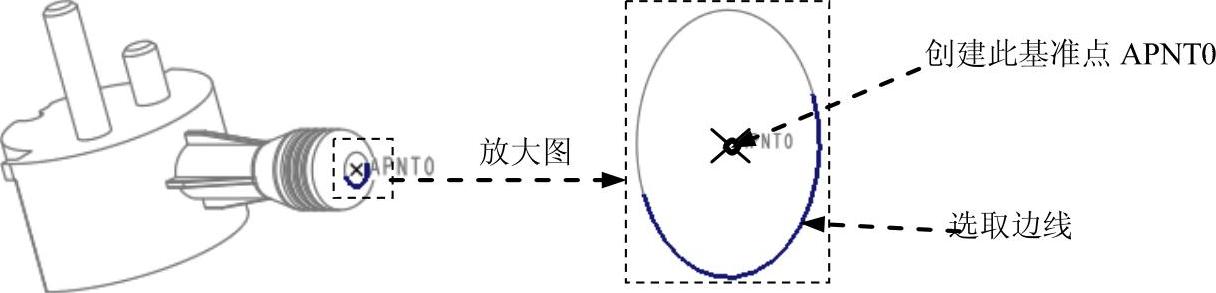

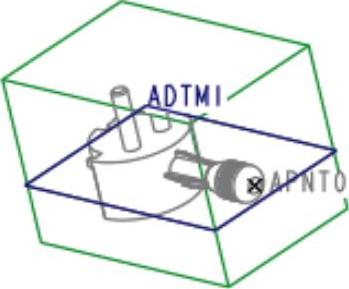

Step1.创建图10.28所示的基准点APNT0。

① 单击 功能选项卡

功能选项卡 区域单击创建“基准点”按钮

区域单击创建“基准点”按钮 。

。

② 在图10.28中选取坯料的边线。

③ 在“基准点”对话框的下拉列表中选取 选项。

选项。

④ 在“基准点”对话框中单击 按钮。

按钮。

图10.28 创建基准点APNT0

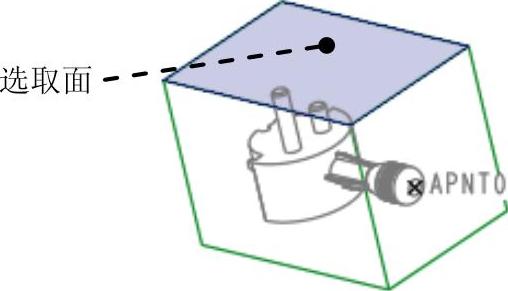

Step2.穿过基准点APNT0,创建图10.29所示的基准平面ADTM1。操作过程如下:

① 单击 功能选项卡

功能选项卡 区域单击工具栏中的创建“基准平面”按钮

区域单击工具栏中的创建“基准平面”按钮 。

。

② 选取基准点APNT0。

③ 按住Ctrl键,选取图10.30所示的工件上表面。

④ 在“基准平面”对话框中单击 按钮。

按钮。

图10.29 创建基准平面DTM1

图10.30 选取面

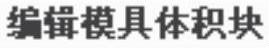

Stage2.创建第一个体积块

Step1.选择 功能选项卡

功能选项卡 区域中的

区域中的

命令。

命令。

Step2.拉伸主体积块。

(1)选择命令。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,此时系统弹出“拉伸”操控板。

按钮,此时系统弹出“拉伸”操控板。

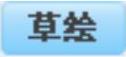

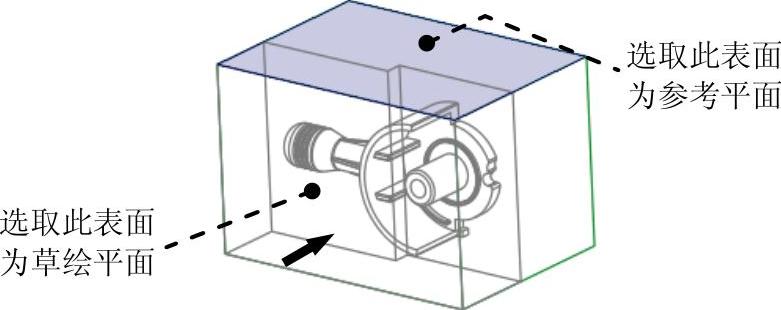

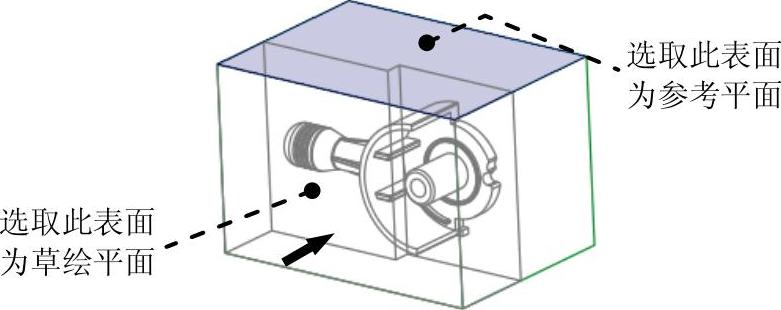

(2)定义草绘截面放置属性。在图形区右击,从系统弹出的快捷菜单中选择 命令;在系统

命令;在系统 的提示下,选取图10.31所示的坯料表面为草绘平面,接受默认的箭头方向为草绘视图方向,然后选取图10.31所示的坯料侧面为参考平面,方向为

的提示下,选取图10.31所示的坯料表面为草绘平面,接受默认的箭头方向为草绘视图方向,然后选取图10.31所示的坯料侧面为参考平面,方向为 。然后单击

。然后单击 按钮。

按钮。

图10.31 定义草绘平面

(3)截面草图。进入草绘环境后,选取图10.32所示的坯料边线为参考;然后单击 按钮,绘制图10.32所示的截面草图,完成截面的绘制后,单击“草绘”操控板中的“确定”按钮

按钮,绘制图10.32所示的截面草图,完成截面的绘制后,单击“草绘”操控板中的“确定”按钮 。

。

图10.32 截面草图

(4)定义深度类型。在操控板中选择深度类型 (到选定的),选取图10.33所示的面为拉伸终止面。

(到选定的),选取图10.33所示的面为拉伸终止面。

(5)在“拉伸”选项卡中,单击 按钮,完成特征的创建。

按钮,完成特征的创建。

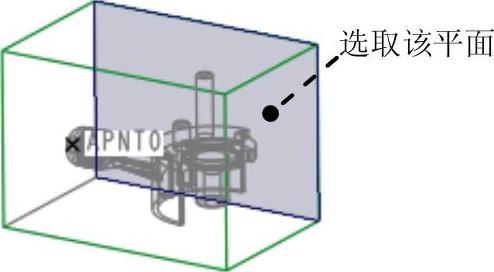

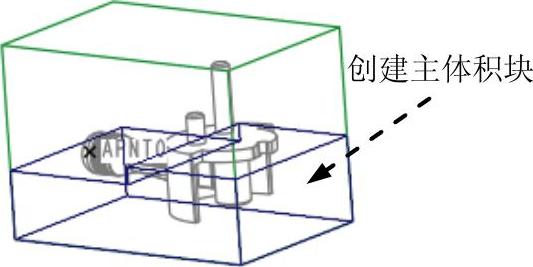

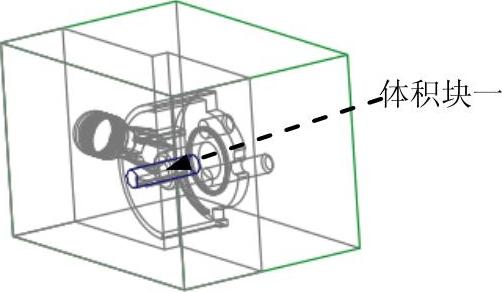

Step3.在 选项卡中单击“确定”按钮

选项卡中单击“确定”按钮 ,完成体积块的创建。结果如图10.34所示。

,完成体积块的创建。结果如图10.34所示。

(www.daowen.com)

(www.daowen.com)

图10.33 拉伸终止面

图10.34 主体积块

Stage3.创建镶件体积块

Step1.选择命令。选择 功能选项卡

功能选项卡 区域中的

区域中的

命令。

命令。

Step2.拉伸镶件体积块一。

(1)选择命令。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,此时系统弹出“拉伸”操控板。

按钮,此时系统弹出“拉伸”操控板。

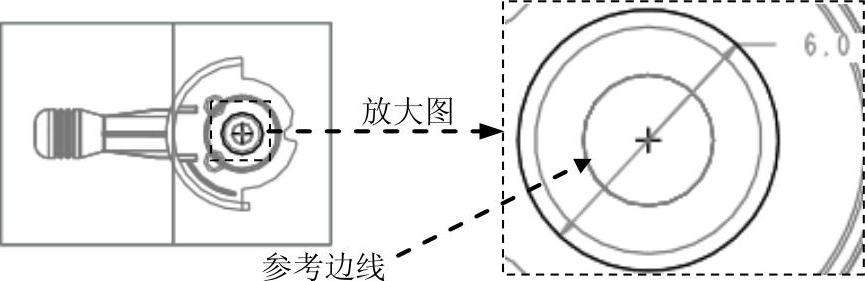

(2)定义草绘截面放置属性。在图形区右击,从系统弹出的菜单中选择 命令;在系统

命令;在系统 的提示下,选取图10.35所示的坯料表面为草绘平面,接受默认的箭头方向为草绘视图方向,然后选取图10.35所示的坯料侧面为参考平面,方向为

的提示下,选取图10.35所示的坯料表面为草绘平面,接受默认的箭头方向为草绘视图方向,然后选取图10.35所示的坯料侧面为参考平面,方向为 。然后单击

。然后单击 按钮。

按钮。

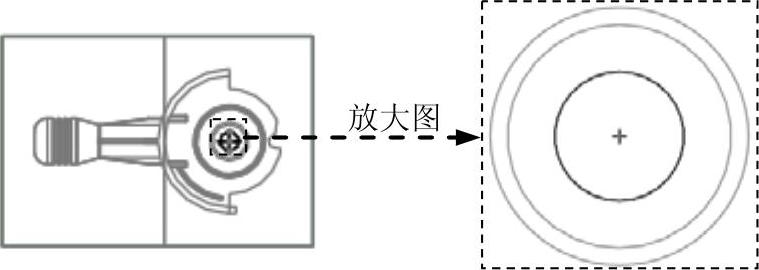

(3)截面草图。进入草绘环境后,利用“投影”命令绘制图10.36所示的截面草图;完成截面的绘制后,单击“草绘”操控板中的“确定”按钮 。

。

图10.35 定义草绘平面

图10.36 截面草图

(4)定义深度类型。在操控板中选取深度类型 (到选定的),选取图10.37所示的面为拉伸终止面。

(到选定的),选取图10.37所示的面为拉伸终止面。

(5)在“拉伸”选项卡中,单击 按钮,完成特征的创建。结果如图10.38所示。

按钮,完成特征的创建。结果如图10.38所示。

图10.37 拉伸终止面

图10.38 镶件体积块一

Step3.拉伸镶件体积块二。

(1)选择命令。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,此时系统弹出“拉伸”操控板。

按钮,此时系统弹出“拉伸”操控板。

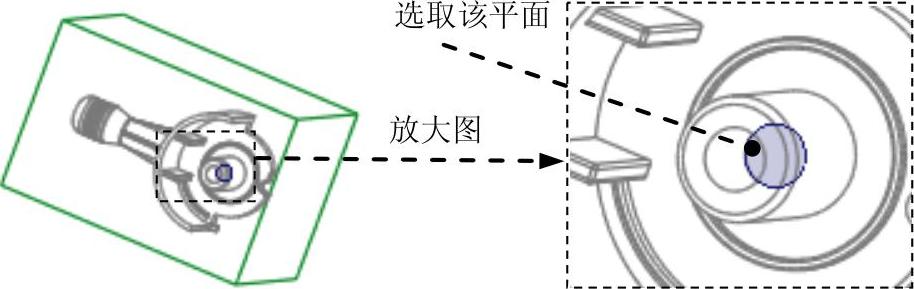

(2)定义草绘截面放置属性。在图形区右击,从系统弹出的快捷菜单中选择 命令;在系统

命令;在系统 的提示下,选取图10.39所示的坯料表面为草绘平面,接受默认的箭头方向为草绘视图方向,然后选取图10.39所示的坯料顶面为参考平面,方向为

的提示下,选取图10.39所示的坯料表面为草绘平面,接受默认的箭头方向为草绘视图方向,然后选取图10.39所示的坯料顶面为参考平面,方向为 。然后单击

。然后单击 按钮。

按钮。

(3)截面草图。进入草绘环境后,绘制图10.40所示的截面草图,完成截面的绘制后,单击“草绘”操控板中的“确定”按钮 。

。

图10.39 定义草绘平面

图10.40 截面草图

(4)定义深度类型。在操控板中选取深度类型 ,在深度文本框中输入深度值-5.0。

,在深度文本框中输入深度值-5.0。

(5)在“拉伸”选项卡中,单击 按钮,完成特征的创建。

按钮,完成特征的创建。

Step4.在 选项卡中单击“确定”按钮

选项卡中单击“确定”按钮 ,完成体积块的创建。

,完成体积块的创建。

说明:在进入体积块模式下创建的所有特征都是属于同一个体积块,系统将自动将这些特征合并在一起。

Task5.分割新的模具体积块

Stage1.用主体积块分割上、下模

Step1.选择 功能选项卡

功能选项卡 区域中的

区域中的 命令(即用“分割”的方法构建体积块)。

命令(即用“分割”的方法构建体积块)。

Step2.在系统弹出的 菜单中,依次选择

菜单中,依次选择

命令。此时系统弹出“分割”对话框和“选择”对话框。

命令。此时系统弹出“分割”对话框和“选择”对话框。

Step3.定义分割对象。选取Task4中图10.34所示的主体积块为分割对象,单击“选择”对话框中单击 按钮。

按钮。

Step4.在“分割”对话框中单击 按钮。

按钮。

Step5.此时,系统弹出“属性”对话框,在该对话框中单击 按钮,着色后的模型如图10.41所示;然后在对话框中输入名称lower_vol,单击

按钮,着色后的模型如图10.41所示;然后在对话框中输入名称lower_vol,单击 按钮。

按钮。

Step6.此时,系统弹出“属性”对话框,在该对话框中单击 按钮,着色后的模型如图10.42所示;然后在对话框中输入名称upper_vol,单击

按钮,着色后的模型如图10.42所示;然后在对话框中输入名称upper_vol,单击 按钮。

按钮。

图10.41 着色后的下半部分体积块

图10.42 着色后的上半部分体积块

Stage2.分割镶件

Step1.选择 功能选项卡

功能选项卡 区域中的

区域中的 命令,(即用“分割”的方法构建体积块)。

命令,(即用“分割”的方法构建体积块)。

Step2.选择

命令,此时系统弹出“搜索工具”对话框。

命令,此时系统弹出“搜索工具”对话框。

Step3.在系统弹出的“搜索工具”对话框中,单击列表中的 体积块,然后单击

体积块,然后单击 按钮,将其加入到

按钮,将其加入到 列表中,再单击

列表中,再单击 按钮。

按钮。

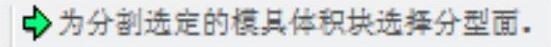

Step4.用“列表选取”的方法选取分型面。

(1)在系统 的提示下,将鼠标指针移至模型中镶件的位置右击,从快捷菜单中选取

的提示下,将鼠标指针移至模型中镶件的位置右击,从快捷菜单中选取 命令。

命令。

(2)在系统弹出的“从列表中拾取”对话框中,单击列表中的 。

。

(3)单击“选择”对话框中的 按钮,系统弹出

按钮,系统弹出 菜单。在“岛列表”菜单中选中

菜单。在“岛列表”菜单中选中 复选框,选择

复选框,选择 命令。

命令。

Step5.单击“分割”信息对话框中的 按钮。

按钮。

Step6.系统弹出“属性”对话框,然后在对话框中输入名称insert-vol,单击 按钮。

按钮。

Task6.抽取模具元件

Step1.选择 功能选项卡

功能选项卡 区域中

区域中 命令,系统弹出“创建模具元件”对话框中。

命令,系统弹出“创建模具元件”对话框中。

Step2.在系统弹出的“创建模具元件”对话框中,选取体积块 、

、 和

和 ,然后单击

,然后单击 按钮。

按钮。

Task7.生成浇注件

将浇注件的名称命名为molding。

Task8.定义开模动作

Step1.将参考零件、坯料和体积块在模型中遮蔽起来,将模型的显示状态切换到实体显示方式。

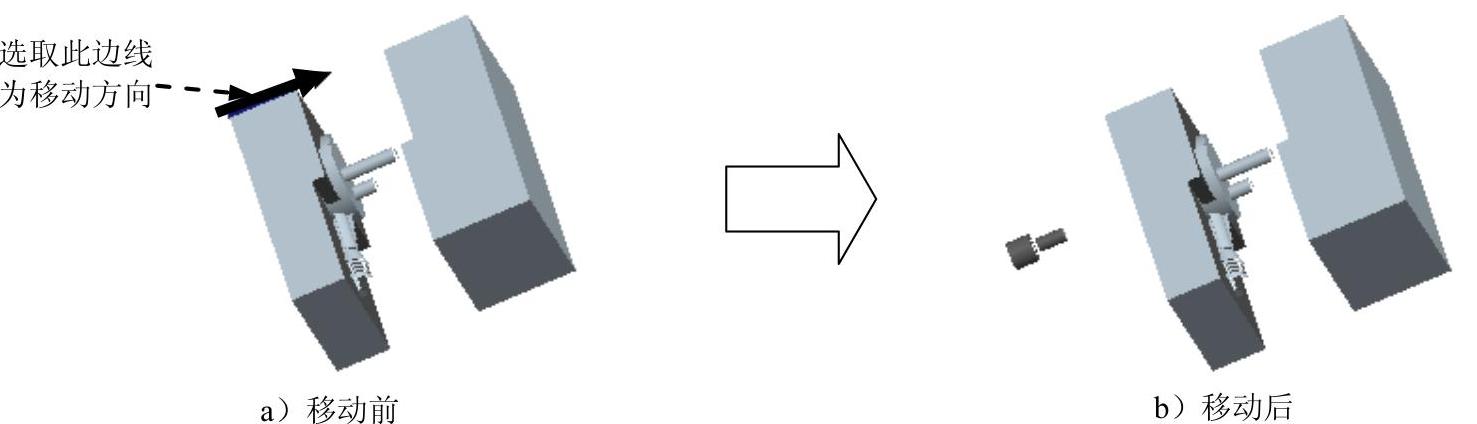

Step2.开模步骤1。移动上模,输入要移动的距离值-30,参见方法一。

Step3.开模步骤2。移动镶件,输入要移动的距离值-60,结果如图10.43所示。

图10.43 移动镶件

Step4.开模步骤3。移动下模,参见方法一。

Step5.保存设计结果。单击 功能选项卡中的

功能选项卡中的 区域的

区域的 按钮,在系统弹出的下拉菜单中单击

按钮,在系统弹出的下拉菜单中单击 按钮,选择下拉菜单

按钮,选择下拉菜单 命令。

命令。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。