导叶轴承是导水机构中一个较易损坏的部件,通常情况下,卧式机组中一般只装设导叶上轴承和下轴承,只有在导水机构尺寸较大的机组中才装设三个导叶轴承。而立式机组由于导水机构尺寸较大,导叶受力较大,一般均装设有三个导叶轴承,上轴承和中轴承装于套筒内,下轴承则装设于底环内。一般情况下,导叶轴承每隔1~2周期就需要更换一次。

在中小型混流式机组中,大部分导叶轴承都采用锡青铜合金轴承,在冲蚀较小和磨损较小的电站则常常采用复合钢背瓦,也还有少部分电站采用尼龙6或者尼龙1010。一般情况下,对于现场的检修,只是检查导叶轴承的磨损情况。如果磨损不严重,则可以不更换,如果磨损严重,间隙已经超过与导叶轴颈的配合间隙则就必须进行更换处理。处理一般是用新的导叶轴承直接更换。在更换时根据导叶轴颈的配合间隙进行轴承尺寸加工;一般对于尼龙轴承通常还要进行“水胀”(在油内煮100h以上,稳定其性能)处理,以防在运行过程中导叶轴颈抱死。对于复合钢背瓦则只要量测导叶轴颈尺寸,然后根据导叶轴颈尺寸计算钢背瓦所需的尺寸,计算完后进行修割即可。对于尼龙轴承和钢背瓦轴承一般都是直接由制造厂购入,一般的修造厂都无法生产和修复。因此本节只要介绍锡青铜合金轴承的制造及加工技术。

锡青铜合金导叶轴承一般均采用浇铸的方法完成,浇铸件一定要放足加工裕量,且要视情况多铸几件,以防铸造件中间有沙眼、夹渣、缩松、气孔、偏析等情况。如果有条件时,铸造件一般需要放置一段时间使其自然时效,以稳定其合金组织。如果铸造件较小,也可以不作时效处理,可直接上车床进行加工。加工过程中要仔细观察内部有无铸造缺陷,如果有要及时进行处理,如果只是小缺陷,可在机床上用铜同焊条修补即可。如缺陷较大则应重新进行浇铸。再进行加工处理。下面我们以某电站下导叶轴承为例来说明锡青铜合金导叶轴承的修复制造技术和工艺。

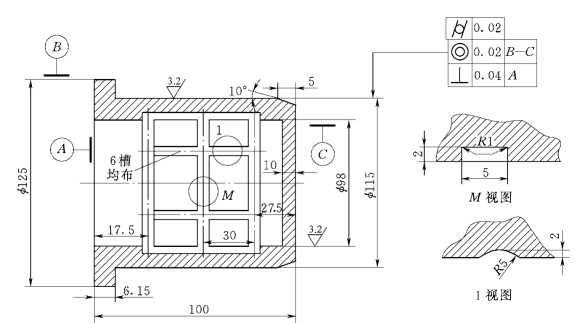

【例85】 某电站的导叶轴承粗加工技术图如图834所示。

图8-34 导叶轴承粗加工技术图(单位:mm)

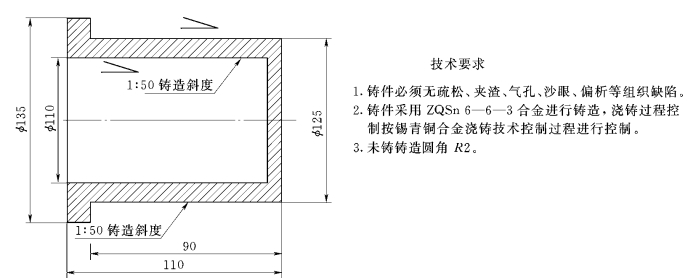

根据导叶轴承尺寸要求,放足够的加工裕量后绘制导叶轴承的铸造图样如图8-35所示,铸造时,必须满足导叶的铸件技术要求。

图8-35 导叶轴承铸造技术图样(单位:mm)

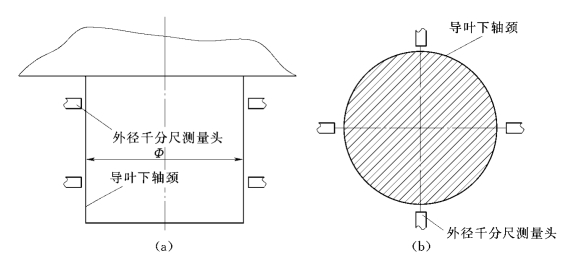

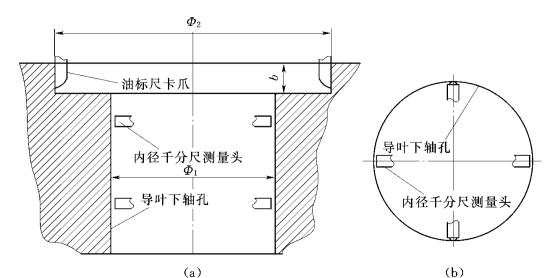

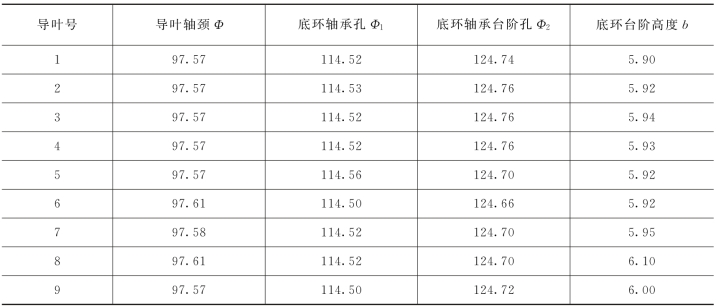

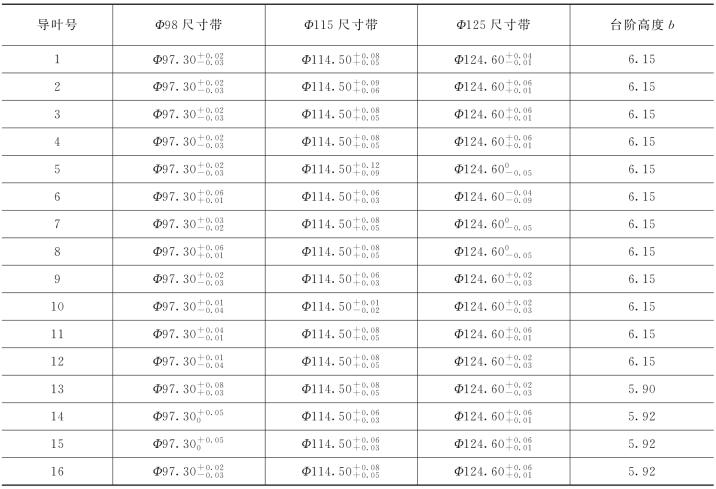

在导叶轴承加工前,需对导叶轴承配合的导叶轴颈的测量工作,测量前导叶轴颈必须清洗干净,测量时在同一轴颈上测量2~3个位置,且在同一位置对称方向测量两次,取平均综合值为轴承的配合值,如图8-36所示。导叶轴颈的测量一般用外径千分尺进行测量,本例中选取75~100量程的外径千分尺进行测量,测量结果见表8-6。轴颈测量完毕后,再进行底环上导叶轴承孔的测量工作,底环上轴承孔的测量尺寸相对较多,如图8-37所示。主要测量导叶轴承与底环轴承孔的配合尺寸Φ1;导叶轴承的配合台阶孔Φ2及台阶高度b;Φ1值使用内径千分尺测量,Φ2值使用游标尺测量,b值可使用深度尺测量;测量取数方法与导叶轴颈的测量方法一致。本例的测量结果见表8-6。

图8-36 导叶轴颈测量

(a)在轴颈上测量2~3个位置;(b)在同一位置对称测量2~3个尺寸(https://www.daowen.com)

图8-37 导叶轴承底环配合孔尺寸测量

(a)在配合轴孔上测量2~3个尺寸;(b)在同一位置测量2~3个尺寸

表8-6 导叶轴承配合尺寸测量 单位:mm

续表

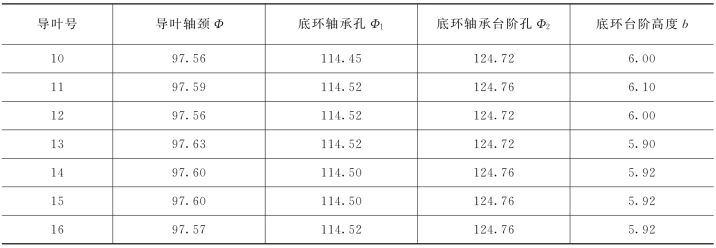

根据导叶轴颈配合尺寸的测量值和导叶轴承的配合要求,我们就可以得出导叶轴承的各个精加工尺寸。本例中,导叶轴颈与导叶轴承的配合间隙为0.25~0.30mm;导叶轴承与底环轴承孔的配合为过盈配合,其配合尺寸为-0.03~-0.06mm;导叶轴承与底环台阶孔的配合为0.10~0.15mm。因此可确定各个导叶轴承的精加工尺寸见表8-7。

表8-7 各导叶轴承精加工尺寸 单位:mm

导叶轴承的精加工尺寸计算完毕后,即可将粗加工好的导叶轴承按编号、按尺寸进行加工;加工完毕,按编号一一对应将导叶轴承镶进底环。镶嵌时,由于过盈量不大,可以用小方木和游击锤将导叶轴承在冷态下打入底环轴承孔内,打击时注意对正轴承孔后先轻轻敲击,待导叶轴承进入轴承孔后方可用力敲击入内。导叶轴承全部镶好后,应进行彻底检查,各轴承完好就将底环装上机床,找正底环水平抗磨面,车去高出底环抗磨面的导叶轴承台阶高度值Δb与抗磨面平齐。车好后手工打磨加工毛刺,即完成了导叶轴承的更换工作。详细的导叶轴承铸造、加工更换工艺过程见表8-8。

表8-8 导叶轴承加工更换工艺 单位:mm

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。