(1)焊接前应根据导叶的焊接工作量制作导叶叶型检查样板,以便用来检查焊后的导叶叶形变形情况及加工余量是否满足。

(2)焊前应将焊接处的表面清理干净,露出金属光泽。

(3)焊条为奥102或堆277。焊条应在150℃温度下保温8h烘干,随用随取。

(4)选用直流反接电源来保证电弧稳定燃烧。施焊时应用小电流、短弧焊、高焊速、窄焊道,尽量减少焊接截面积,一次焊成的焊缝宽度不宜超过焊条直径的3倍。焊条不作横向摆动,以防止晶间腐蚀、热裂纹及变形的产生。

(5)多层焊时,每焊完一层焊缝后,应彻底清除焊渣,锤击焊肉。即每次熄弧后,趁焊缝呈暗红色时,用平头圆锥尖冲或小尖锤,迅速地、稍用力地锤击焊缝,直到整个焊层上布满塑性变形的麻坑为止。第二层焊接时,焊接温度应控制在60℃左右,防止变形。与腐蚀介质接触的焊缝应在最后焊接。

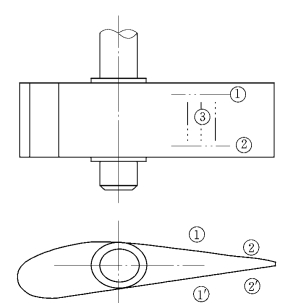

(6)焊接时为控制焊后变形,应对焊接顺序作严格控制。对导叶叶形的整个过程表面的堆焊,先沿导叶的径向焊接,两面对称施焊,如图8-6所示;即首先焊①、①′,其次焊②、②′,均匀分布2~4道。其目的是对焊接第③时,由于第③处的焊接量大,相应焊后变形增大。故先在①、①′、②、②′处分别预先施加一焊接应力,以抑制第③处的焊后变形。(www.daowen.com)

图8-6 导叶叶形焊接顺序

总之,控制焊后变形的原则是对称翻面交替进行,每一次焊接数量不宜大,在长为50mm、宽为20mm范围内。每焊一次应用相应样板或配钢直尺检查变形的情况,采取相应的反变形措施,确保焊后变形最小。

(7)焊接过程中可对焊接处采取强制冷却措施,例如水冷、风冷等,以缩短焊接区在450~850℃温度区间的停止时间。

(8)导叶材料为ZG35铸钢在补焊后,有条件应进行局部消除应力处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。