1.离心浇铸

离心浇铸法是将巴氏合金浇入不断旋转的轴瓦胎内。由于轴承转动使巴氏合金在瓦胎内搅拌和加速冷却的作用,能保证巴氏合金很快而又均匀地从临界温度冷却到完全凝固的温度,使结晶细而均匀。此外,由于离心力的作用,还可使巴氏合金与轴瓦胎结合得比较紧密,不易产生砂眼或气孔,同时减少了巴氏合金的消耗量。

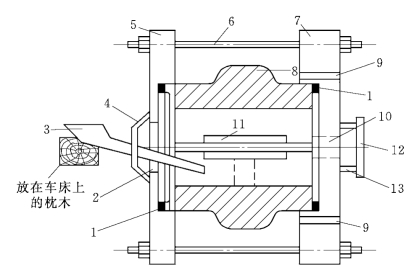

图7-8是离心浇铸的工具简图。在轴瓦瓦胎水平结合面夹有垫片11。它由两层石棉垫片中间夹一层薄铁板组成。石棉垫与铁板厚度约为1mm,垫片宽度比轴瓦结合面小3~4mm。瓦胎的两端用螺杆6及铁制的前后盖板5及7封住,盖板的下部加石棉垫1,以留出必要的巴氏合金轴向收缩量及轴向凸台。后盖板7中部焊有一段短管13和小法兰12,供车床卡盘卡紧之用。若轴承太重,卡盘爪的力量不够,可在后盖板上加钻加固小孔9,用螺栓固定在车床卡盘上。后盖板中间还应开一个直径为25mm的排气孔10。前盖板5中部开一个注入巴氏合金的浇铸口2,口径约比轴颈的直径小50~70mm,一般为100~120mm,并在此处侧焊上一个喇叭口,防止巴氏合金飞溅出来。所有轴承上的油孔、油道和一切可能飞出巴氏合金的地方都应用石棉绳和石棉泥预先封堵好。

图7-8 离心浇铸法

1—石棉垫;2—浇铸口;3—自制白铁漏斗;4—浇铸口小盖;5—前盖板;6—螺杆;7—后盖板;8—瓦胎;9—加固小孔;10—排气孔;11—垫片;12—小法兰;13—短管

浇铸的步骤及注意事项与前述的方法相似,瓦胎预热及注入巴氏合金的不同点如下。

(1)在瓦胎预热前应将工具全部组合好,并在离心浇铸机上进行找正后,再整体卸下来,送去预热。预热后再装上离心浇铸机,就不必再费时间找正,以免瓦胎冷却。若用多个气焊火嘴加热,就不必从离心机上拆下来。

(2)浇铸前,可根据轴瓦的大小选择调整好离心机转速。转速不宜过高,否则容易使巴氏合金内各金属因比重不同在过大的离心力作用下分离,造成合金成分不均匀。

(3)浇铸时,在工件上要罩上一个门形木罩,同时工作人员应带上长手套及面罩,防止少量巴氏合金小滴飞出烫伤工作人员。

(4)浇铸以前应把白铁漏斗烤热,并在瓦胎表面再涂一次氯化铵溶液。注入合金要求匀称而连续地在1.5~3min内一次进行。然后维持车床继续转动15~20min(轴瓦越大时间应越长),使巴氏合金很快地均匀冷却到236℃以下(全部凝固)。然后停车,小心地从离心机整体取下,不许发生冲击、振动等情况。在空气中静置8h,冷却到60℃以下再拆去夹具。(https://www.daowen.com)

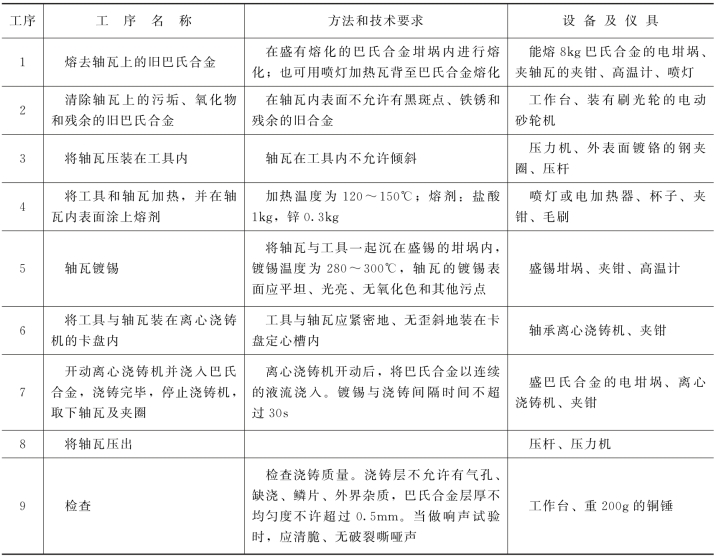

用离心浇铸法重新浇铸巴氏合金的工艺见表7-5。

表7-5 离心浇铸巴氏合金工艺

2.离心浇铸巴氏合金的操作要点

(1)必须认真作好清洁工作,工件必须预热,浇铸要快,巴氏合金流注尽可能的短而不间断。

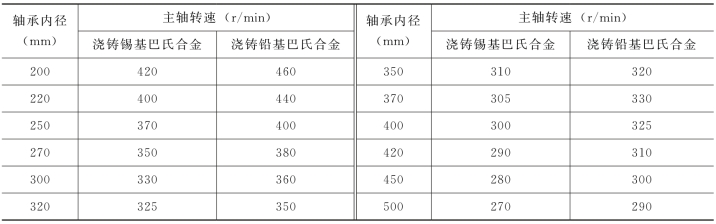

(2)转速要适当。转速低时离心力不足,浇出的内孔不圆,结合也不够紧密;转速过高易产生偏析。离心浇铸时主轴的常用转速见表7-6。

表7-6 离心浇铸时主轴的转速

(3)冷却速度对巴氏合金的机械性能影响很大,冷却速度愈快,晶粒愈细,硬度、强度愈高。

(4)当回用切屑、浇口及浇铸时飞溅出的巴氏合金时,应进行精炼,以清除杂质。当利用精炼过的巴氏合金时,炉料配比为:25%~30%精炼过的旧巴氏合金,70%~75%的新巴氏合金,两者牌号必须一致。巴氏合金的熔炼温度应保持在高于其熔化温度的上临界点50~60℃,不可过高、过低。对于锡基巴氏合金1号加热温度为440℃,2号为420℃。熔炼时,为减少巴氏合金的氧化,在巴氏合金表面上应铺撒木炭保护层,并按要求的数量熔炼,巴氏合金在熔化状态停留的时间应尽可能短。当巴氏合金长时间处于熔化状态时,应每隔2h精炼一次。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。