(一)材料

1.巴氏合金

巴氏合金是一种耐磨合金材料,根据其成分分为锡基与铅基两种。锡基合金具有较高的可塑性与耐磨性,从而能较好地承受高转速下的冲击负荷。表7-1、表7-2为常用的两种合金成分及性能,其中ChSnSb11—6是锡基轴承合金,是轴承常选用的合金。ChPbSb16—16—1.8是铅基合金,其可塑性差,价值较低,一般用于重载低速小直径的轴瓦,这种合金在轴承的修复中用得很少。

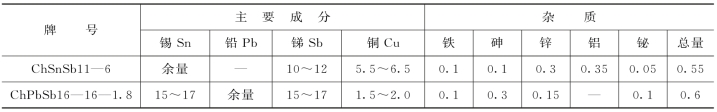

表7-1 轴承合金的化学成分 单位:%

表7-2 轴承合金的物理、机械性能

2.焊剂

配方Ⅰ:氯化铵1份,氯化锌12.5份,氯化锡1份,盐酸0.5份,水23.6份混合而成。

配方Ⅱ:氯化铵5%,氯化锌32%,氯化亚铁1.5%和水调成。

配方Ⅲ:氯化锌饱和溶液,使用时同时撒氯化铵粉末。

配方Ⅳ:1∶1的氯化锌和氧化铵混合物。

配方Ⅴ:氯化锌30%,氯化氨30%,四氯化锡40%,用水调匀。

3.涂料

(1)轴瓦不挂锡表面所涂保护层涂料见表7-3。

表7-3 轴瓦不挂锡表面所涂保护层涂料

(2)在胎具上为防止巴氏合金渗漏,其缝隙填料所用涂料如下所示。

配方Ⅰ:黏土65%,食盐17%,水18%。

配方Ⅱ:黏土56%,砂34%,水玻璃10%。

(二)轴承合金需要量的估算

浇铸轴瓦需要轴承合金的总重量G可按式(7-1)进行估算:

![]()

式中 D——瓦胎内径,cm;

d——模芯外径,是依据轴瓦轴承合金厚度δ,加工余量Δδ以及合金的收缩量Ψ决定,cm,d=D-2(δ+Δδ)(1+Ψ);

L——轴瓦长度,cm;

γ——轴承合金比重,g/cm3;

K——浇口所需要量,%。

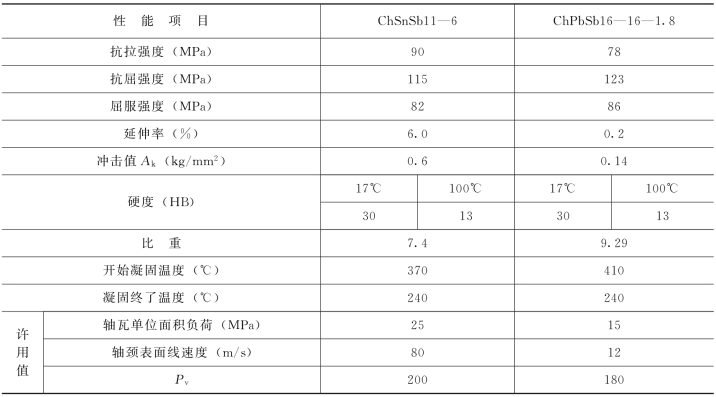

Δδ、Ψ及K值可从表7-4查出。

表7-4 浇铸轴瓦加工、浇口、收缩余量

(三)轴瓦的清洗

清理旧轴瓦前,要测绘、记录原轴瓦参数和图样,即原轴瓦的瓦衬长度、厚度、油槽位置、数量、形状、宽度、深度、端面形状及与轴的配合尺寸,以便轴承合金浇注好后按图加工。

首先将轴瓦上的巴氏合金熔掉,用三角刮刀、砂纸或钢丝刷将轴瓦上的凹面及不易除掉的局部斑清理干净至露出金属光泽。对钢制瓦底用10%~15%的氢氧化钠或30%碳酸氢钠水溶液以80~90℃的液温洗刷(或浸泡5~15min,油污严重可煮沸8~15min),除去轴瓦的油污。碱洗后用70~90℃的水冲洗至金属表面不挂水,再把该瓦立即用刷子沾30%氯化氢(HCl)水溶液洗刷轴瓦(或浸泡2~3min)。并再次用碱水冲洗中心后,用80~90℃的净水清洗,确认轴承表面干净后,涂上一层硼砂水。全部清洗完毕后用涂料将轴瓦上的孔、槽封堵好。

对锈蚀铸铁瓦,用10%~15%的硫酸或盐酸溶液进行10%~15%酸洗清除锈蚀层,再按上述方法依次清洗。

为防止瓦胎加热时氧化,将涂上一层稀硼砂水溶液的瓦胎放到电烘箱内加温至130~160℃后取出瓦胎,立即在需浇铸的表面涂一层饱和硼砂溶液(150g硼砂溶于200ml水),留下1~2ml的白色泡沫保护层。(https://www.daowen.com)

(四)轴瓦的预热与挂锡

预热的目的是使轴瓦合金浇入后,瓦胎与轴承合金同时冷却收缩,以防出现脱胎现象。

经过清洗后的轴瓦,须在炉子上预热,预热前为避免轴瓦表面氧化,要涂上熔剂(焊剂),例如氯化锌饱和溶液(65%~70%),预热最好在电炉中进行。若需使用一般炭炉,为防止轴瓦在加热过程中发生变形,预热时炉内不可送风升温,也不宜加焦炭,因为焦炭产生的黑烟会影响轴瓦表面的挂锡质量。

预热温度以刚能熔化焊锡(锡条)为宜,在加热过程中可用1~2mm厚的薄锡条,经常在轴瓦表面涂擦,观察锡条在轴瓦表面上熔化的速度来判断轴瓦预热温度的高低,由于锡的熔点为232℃,锡条熔化即表示达到所要求的温度,所以一般控制轴瓦的预热温度在230~280℃之间。温度过高会发生剧烈的氧化作用,并延长轴瓦合金凝固的时间,烧损合金;温度太低,会使凝固结晶晶粒粗大,容易产生脱胎或气孔、砂眼,其温度亦可用测温计测定。

挂锡的目的是要增加轴承合金对瓦胎的附着力,使其紧密的结合在一起。锡料可用纯锡和铅各50%组成的焊锡。因为焊锡流动性较好,容易挂在轴瓦胎上,能够与巴氏合金能紧密黏合。锡层涂好后,表面为暗银白色,如发暗或发黄,需重新挂锡。瓦胎加热至230~280℃时,取出再涂一层氧化锌溶液,然后撒上一些氯化铵(NH4Cl)粉末,随后即用细钢丝刷把粉末刷匀,铺成薄薄的一层。边涂边挂锡,锡层厚度为0.1~0.2mm。

对于中小型轴瓦,可采用液体浸入法,先将外壳不需镀锡的表面涂以涂料(涂料配方见表7-2),干燥后放入氯化锌饱和溶液中浸蚀20~30s,再烘干加热至230~300℃后,即可浸入熔化的锡槽中,使锡均匀黏合于轴瓦表面。浸锡时间一般为2~7s。

对于大型轴瓦或中型轴瓦少量修复时,如果采用浸锡法,在设备及操作上比较麻烦,也可采用粉末涂锡或锡条涂锡。其方法是:在从炉中取出挂锡前,瓦衬表面上涂一次焊剂,同时用锡铅合金粉末撒上或锡条涂锡,使锡熔化,这时用钢丝刷把熔化的锡液均匀地涂抹在瓦衬表面。挂锡层应薄而均匀,表面呈暗银白色的瓦胎说明挂锡质量良好,可以进入下一道工序。如果出现黑色的斑点,则表明挂锡质量不合格;或者出现淡黄色则说明所挂的锡已经氧化。无论哪一种情况出现,都必须熔化重挂。挂锡是关键工序,必须挂锡均匀完成,质量符合要求。

以上整个过程应控制在3~10min内,视轴瓦的大小而定。挂锡后应立刻进行浇铸。铸铁瓦挂锡的时间应比钢瓦销短一些,只要挂上锡即可。

(五)浇铸用胎具及其安装调整

浇铸用的胎具是根据轴瓦的设计直径,在留出加工余量后而用钢材组合而成。胎具的类型如图7-3~图7-7所示。将已挂好锡的轴瓦清扫干净放入胎具中,并固定好后,用涂料或石棉绳和耐火泥封堵好油孔或底部缝隙,耐火泥用水玻璃加滑石粉调和而成。以免浇铸时合金由这些油孔或缝隙漏掉。堵缝时要用力压紧,堵后不许振动,以防开裂。涂料封堵好后在预热前要晾干。

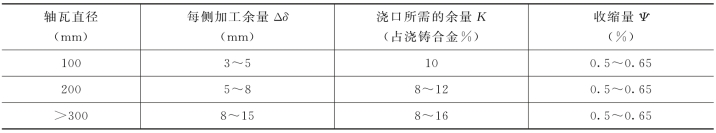

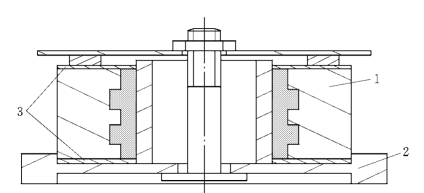

图7-3 推力瓦浇注

1—轴承合金;2—瓦坯;3—石棉;4—胎具

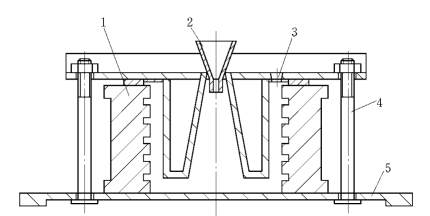

图7-4 分块瓦(分半瓦)浇铸

1—瓦坯;2—胎具;3—石棉

(六)巴氏合金的熔化

图7-5 大型轴瓦底铸法

1—瓦胎;2—浇铸口;3—冒口;4—压紧螺栓;5—胎具

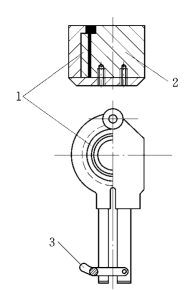

图7-6 对开式(半边)轴瓦浇铸

1—轴瓦;2—夹具;3—开合扳手

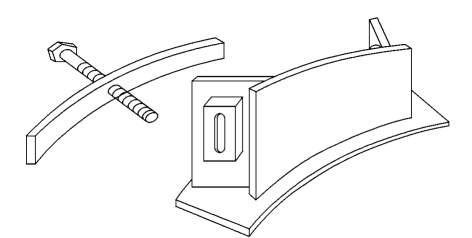

图7-7 分块瓦浇铸工具

在钢锅底部放适当干燥木炭进行预热(或者在电炉中预热),预热至250~300℃时,将合金锭缓慢加入整个合金量的1/2。待合金熔化后再分批投入余量合金,其目的是既可减少已熔化的巴氏合金的氧化,又能调节已熔化巴氏合金的温度。熔化后,在表面撒上20~30mm厚的一层木炭粒,以免氧化。轴瓦的浇铸质量,很大程度取决于巴氏合金浇铸时的温度。一般最佳温度为380~420℃,巴氏合金呈现孔雀蓝色。温度太低则合金冷却太快影响流动性不能完成浇铸任务;温度太高则氧化厉害,使结晶体粗大。若凝固时间延长,合金内不同比重的各种金属容易分离,造成组织不均匀。对经过良好预热的大轴瓦可用较低的巴氏合金温度;小轴瓦则需要较高的浇铸温度。因此在保证流动性和补偿浇入轴瓦之前的温度下降值的情况下,尽量地保持较低的温度。通常都选用高于巴氏合金的临界温度(开始凝固温度)30~50℃作为浇铸温度。对于ChSnSb11-6巴氏合金应为390~400℃;对于ChPbSb16-16-1.8则为440~450℃。测量巴氏合金温度,最好使用热电偶温度计。也可以用干燥的薄木片插入熔化的巴氏合金内试验,插入3s内取出,若木片稍呈红褐色时,温度约为390~400℃;呈焦黑状态就将近达到450℃;在460~475℃时,木片可以灼成樱红色;490~500℃时木片就着火燃烧。为了保证不致超过410℃,在轴承合金温度到达350℃时,就要减弱炉火或电炉的温度,使温度缓慢上升。为了提高巴氏合金的浇铸性能,浇铸前半小时需加入一点该合金重量的0.05%~0.10%氯化铵溶剂进行精炼,使熔化的巴氏合金除氧、排气、渣子上浮。在浇铸前2min,还要加入少量松香,改善巴氏合金流动性,同时要进行搅拌。浇铸时速度要快,流程要短,流量要均匀,浇铸口不可对着挂锡表面。这时可轻轻敲击瓦体,以利于空气排出,当巴氏合金开始凝固时即停止敲击。

连续浇铸时,需定期加入氯化铵,以保持巴氏合金溶液的洁净,为防止合金的氧化吸气,应在巴氏合金液上盖上一层厚为20~30mm的小块木炭。

熔化巴氏合金的同时,瓦胎连同模芯一起进行预热,加热的方法与挂锡时相同。预热的目的主要是使巴氏合金浇入后瓦胎与轴承合金同时冷却收缩,以防止发生脱胎现象;其次经过预热还可以清除瓦胎与模芯上的油质和潮气,保证浇铸质量。预热温度以刚刚能熔化焊锡为宜。温度过高,会发生剧烈的氧化作用,并且延长轴承合金凝固时间,使凝结晶体粗大,有时甚至会把挂好的焊锡熔化掉,影响巴氏合金与瓦胎的结合;温度太低,容易发生脱胎或产生气孔和砂眼。瓦胎预热在200℃左右,注意切勿将衬锡熔化。

(七)注入巴氏合金

准备注入巴氏合金前,应先将预热好的铸模再检查一次,重新紧固模芯的螺栓。确信无漏泄处,才可注入巴氏合金。巴氏合金加热到浇铸温度,用干净木棒搅均匀,然后拨开浮在液面上的木炭,将其注入铸模内。浇注时应该小心连续地在1.5~3min内一次浇完。考虑到巴氏合金冷却收缩,应向浇口内多浇一些巴氏合金。浇铸完毕,在铸模上部堆置一些热木炭或用气焊嘴加热,使整个铸体自下而上地逐渐冷却下来。一些杂质和砂眼均可位于最后硬化的浇口部分内。此外用铁棒在上部气口及浇口处将巴氏合金形成的表面层拨破,也有利于气体的排除。巴氏合金凝固后(即温度已低于236℃后),至少还要在空气中静置8h。

(八)冷却

巴氏合金浇铸完后,立即用水管向瓦坯(或胎具)四周冲水冷却,冷却速度一般为10℃/min。使合金的凝固由轴瓦外壳至胎芯,这样可使轴瓦两边熔化状的合金向中间收缩。温度降至230℃左右时,用石棉布或石棉绳保温缓冷至室温。

对大中型的轴瓦,浇铸水冷却的同时,用加热至250~300℃的直径为10mm铁棒(铁棒应除锈、除油、干净),在熔化状的合金内上下往复搅动,直到合金凝固为止。这样可使夹杂在合金内的气体排出,又能试探合金的冷却情况,以便采用火加热补救措施,避免产生偏析现象。

(九)浇铸后的质量检查

浇铸质量的检查工作必须认真执行,其方法如下:巴氏合金冷却到60℃以下就可打开铸模,用手锯锯下浇口、气孔等多余的巴氏合金,并仔细清理轴瓦的水平结合面。在车床或镗床上将合金内圆车去2~4mm,取下,用6~10倍放大镜仔细地检查巴氏合金表面有无气孔、裂纹、砂眼等缺陷。然后用半磅小手锤轻敲轴承合金表面各处,静听发出的声音,若发音清脆,则证明巴氏合金与瓦胎结合良好;若发出空旷声,证明巴氏合金与瓦胎结合不良,可能脱胎,应重新浇铸。检查巴氏合金的质量也可将浇口的巴氏合金用手锤打断,以观察其断口。正常的断口应该具有近似银色的光泽表面,在整个断面上具有完全相似的细粒组织。若表面上呈现蓝色、暗灰色或土色,均是浇铸时有过热现象的象征。结晶粗大是表示凝结时冷却过慢,或是巴氏合金铸模过热所造成。若断口颗粒的颜色及数值不同,也说明因巴氏合金个别组成部分燃烧,在巴氏合金内产生偏析现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。