(一)静平衡装置

立式静平衡装置一般采用支承式,如图6-25和图6-26所示。一般布置在检修部门的专用场地上。

一般较大的静平衡装置的支撑结构由金属支座、平衡底板座、平衡底板、平衡球、平衡板、定心板、平衡托架、调整螺杆等组成。平衡底板座和平衡底板固定在金属支座的上部或混凝土钢支墩的上部,平衡底板经过淬火处理、上部进行磨光,锻制的球支承于平衡底板上由固定在被平衡零件上的托架握持。为了能将被平衡系统的重心调整到适当的位置,一般设置了调整螺杆和螺杆套,平衡球就装在调整杆下端头的平衡板上。

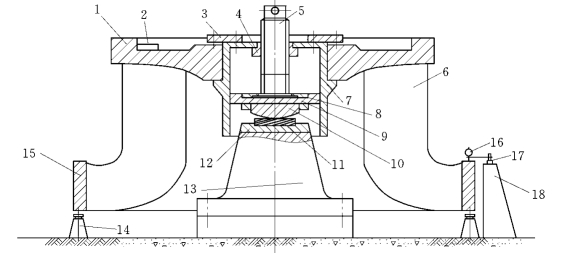

图625 较大型转轮静平衡试验装置

1—转轮上环;2—配重块;3—压环;4—螺杆套;5—调整螺杆;6—叶片;7—平衡托架;8—定心板;9—平衡板;10—平衡球;11—平衡底板;12—平衡底板座;13—金属支座;14—千斤顶;15—转轮下环;16—百分表;17—百分表座;18—测量支墩

图6-26 中型转轮静平衡试验装置

1—方形水平仪;2—转轮迷宫环,配重块;3—压板螺栓;4—压板;5—螺杆套;6—调整螺杆;7—平衡托架;8—叶片;9—定心板;10—平衡板;11—平衡球;12—平衡底板;13—平衡支座板;14—支脚;15—连筋;16—调整螺钉;17—基础底板;18—螺套;19—压环;20—千斤顶;21—方木;22—转轮下环;23—临时配重块;24—配重块加配位置

一般来说球和平衡底板要用锻钢毛坯加工,经淬火后再研磨,以保证足够的硬度和表面粗糙度,减少变形和摩擦阻力,平衡球的直径可根据许用接触应力来进行计算:

式中 d——平衡球直径;

σ——可选用材料的许用接触应力;

G——被平衡物的重量;

E——钢的弹性模数,E=21.6×104MPa。

对于中小型水轮机转轮来说,钢球直径一般取90~100mm。当钢球直径超过150~200mm时,整球可用部分球面来代替。

在试验中,为防止转轮产生倾覆事故,必须在转轮下环下方设置防止转轮倾覆的方木或钢支墩。为了支承和防止焊接配重时烧坏球面接触面,还必须在转轮下环处放置4个千斤顶,以便用来支承转轮或在施焊时用千斤顶顶起转轮,使球和平衡底板脱开。

(二)静平衡装置的灵敏度确立(即h值的确立)

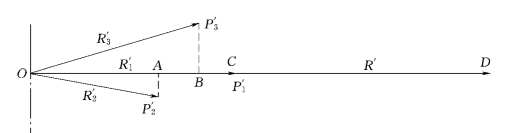

将转轮放定在平衡装置上,假若在下环距中心为R处放试重块P,则转轮会倾斜一个角度∠00001,下环下沉一个H值(图6-27)。

图6-27 灵敏度试验原理图

这里力矩PR不但要克服转轮重心偏离轴中心的力矩Ga,而且要克服摩擦力矩μG,则力矩平衡方程式为:

![]()

式中 P——所加试重块重量,N;

R——所加试重块与中心轴距离,mm;

G——被平衡系统的重量,包括平衡试验工具的重量,N;

a——转轮重心与中心轴的距离,mm;

μ——滚动摩擦系数,钢与钢约为μ=0.001~0.002mm。

由于转轮倾斜一个角度则∠00001=∠A0′A′

![]()

由式可得出:

![]()

代入力矩平衡方程式则得到:

![]()

式中 h——球心与转轮重心的距离,mm;

H——下环的下沉量,mm。

由式(6-5)可知,被平衡系统的重心与支持球心的距离h越小,使系统失去平衡的力P也越小,则平衡装置的灵敏度越高。但是当h=0时,被平衡系统处于随遇平衡状态,当h<0时,被平衡系统重心处于球心之上,系统就处于不稳定状态。所以h值的大小,是衡量平衡装置灵敏度高低的重要标志。由上述可见,h值必须尽量取小的正值,但考虑灵敏度及试验的安全性,对不同质量的转轮在做平衡时的h值可参照表6-5的规定。

表6-5 转轮立式静平衡灵敏度

在实际工作中,转轮被平衡系统的重心用理论的方法很难作出准确的计算,一般采用试验方法获得重心与球心的距离,并据此调节h值,使之符合规定。

首先,将被平衡系统通过球面支承于平衡垫上,并使系统重心大大低于球心,然后在下环处,加一适当重量P,测出下环下沉量,根据下列公式计算重心低于球心的距离:

![]()

得出h值后,可旋动螺杆,使h值达到规定值。

平衡系统灵敏性可以作用在被平衡零件的半径R上恰能克服摩擦力而强迫系统失去静态的最小荷重Pmin表征。

由式(6-6)可得:

最小荷重的大小,表示系统的灵敏度,而最小荷重的确定由式(6-7)可得,当荷重作用在下环时,转轮偏离原来的位置,下环下沉量达到能方便地测出来的大小,例如H=0.5mm左右。

(三)静平衡试验的方法

1.试验前的准备

(1)主要工具和仪器。

1)精度为0.02mm/m的框式水平仪架。

2)与框式水平仪等重的铁块两块(平衡块)。

3)量程为0.5m的钢板尺4把。

4)量程为0~10mm的百分表1只。

5)0~1kg的铁块若干。

6)砝码和天平各1套。(https://www.daowen.com)

7)千斤顶4只。

8)方木或钢支墩4个。

9)配重用的铁板或铅块若干。

10)黄油、油性记号笔、笔记本、钢丝绳及其他需要的吊具等。

(2)场地选择布置。试验场地应选择基础坚固,吊运转轮方便的地方。试验前应清扫场地,以基础支墩为准,在直径相当于转轮下环直径的圆周上,分别等距放好4个钢支墩(或方木)和4只千斤顶,调整钢支墩顶面,使之在同一高程上,调整千斤顶顶面高程,使之高出支墩高程。并以将转轮放上后球与平衡底板间保持有5mm的距离为宜,钢支墩(或方木)顶面与转轮下环的间隙保证在球落在平衡板上后仍有5~10mm为宜。

(3)试验装置的安装。将平衡座板基础清扫干净(小型转轮为一块固定铁板座),将座板底面和顶面清洗干净,放置于基础支墩上,用基础螺栓固定,当基础螺栓拧紧后,用方形水平仪在平衡底板顶面上测水平,测量时分X、Y两个方向分别测量,使平衡底板顶面上的水平在0.02mm/m内。若不符合要求可在支座底部加金属垫调整。

对于中小型转轮来说,一般采用在平衡支架脚上焊接调节螺钉,通过调节螺钉来达到平衡底板顶面的水平,其使用的平衡架基本结构如图6-28所示。

图6-28 中小型转轮静平衡支座

1—球头;2—平衡底板轴;3—支重法兰;4—三角架;5—三角架联结;6—调整螺钉;7—调节螺套

先将平衡球、平衡板、定心板、平衡托架等这些部件组装,然后整体安装。安装时,应对托架与转轮法兰孔的各表面进行清扫,去毛刺、修高点,然后吊起转轮放在四周的千斤顶上,松开钢丝绳,用桥机通过转轮法兰孔把组装好的托架组件对正中心提起。拧紧压环螺栓,通过调整螺杆,使球心高于重心,托架安装完结。

对于小型转轮来说,安装时可在空地上进行,将转轮侧倾横放,将组件一一安装即可。一般来说根据转轮的大小,定心板与转轮止口的配合间隙视情况而定,但要尽力保证定心板与转轮的同心度,小型转轮一般为0.05~0.08mm左右。

2.h值的调整

准备工作完成后,在平衡底板四周涂一圈黄油或适量的轴承油,以防平衡球与平衡底板周边干擦而影响测量精度。在平衡底板中央抹一层机油或透平油,然后在转轮下环上平面划出4等分线,以便放置水平仪和配重块,吊起转轮,搬运到试验场地上方,对准中心,将转轮徐徐放在4个千斤顶上,然后缓缓落下千斤顶,使平衡球与平衡底板接触,转轮重量由试验装置承担,观察平衡物是否处于稳定平衡,要特别注意防止转轮倾覆。如果不能出现稳定平衡就要设法找出原因,经调整后使之平衡,然后测出下环处的最高点,用前述的方法调整h值至规定值即可。

3.粗平衡实验

粗平衡实验如图6-29所示,在转轮下环X和Y的等分线上放置两架框式水平仪。为克服框式水平仪本身的重量,事先用天平称出与框式水平仪等重的平衡块,按框式水平仪方向在-X、-Y进行配重,根据框式水平仪的水平情况,在轻的一侧放平衡重物,使转轮轴线垂直,平衡重量的大小,可根据框式水平仪的读数进行计算:

![]()

图6-29 中小型转轮静平衡支座

1—转轮上环;2—重量叶片;3—方形水平仪;4—转轮下环;5—平衡球;6—平衡支架组成

式中 H——使框式水平仪指示为0时转轮轻的一侧下环的下沉量,mm;

P——平衡重量的大小,N;

δx、δy——在X、Y轴线上框式水平仪的读数,1格=0.02mm/m;

α——平衡重量在转轮上的安放角度;

G——转轮重量,N;

R——框式水平仪和平衡块的放置半径,mm;

h、μ——同前面介绍,mm。

图630 图解法求转轮实际所需配重

按计算出的P和α放置平衡配重,并调整其大小和方法,直至框式水平仪气泡居中为止,记下最后平衡配重的大小P1及方位角α。

为消除平衡工具本身所造成的误差,当平衡工具和转轮的相对位置为0°时,求得配重的大小P1=OA,将平衡工具旋转180°后,再次用上述方法求出平衡配重的大小P2=OB,连接AB,并取AB中点C,则OC就是可求配重的大小P0和方位角α,如图6-30所示。CA、CB则分别是因平衡工具误差进行两个方位试验时所需的配重,其大小相等,方向相反。

求出配重后,将下环上的配重重量换算到上冠上,计算出需要配重的重量,在计算重量时若采用焊接,则应该把焊接焊条重量计算在内(先称一根无药皮焊条重量,然后计算焊条总重,或者用焊条余头计算出焊条密度,再计算需要量)。

计算到上冠的公式为:

![]()

式中 P0、R0——在下环上的配重量及其放置半径,N、mm;

P′、R′——转轮到上冠上的配重量及安置半径,N、mm。

4.精平衡试验

转轮粗平衡配重块安放定位后,须再次进行精平衡试验。其方法仍用水平仪测下环的水平,在轻的一侧加平衡配重。对不同的转轮,有不同的精度要求,一般在转轮制造图中都有残留不平衡重量的允许值,如无明确规定可按下式计算:

式中 [q]——允许的残留不平衡重量,N;

G——被平衡系统的重量,N;

np——水轮机飞逸转速,r/min;

D1——转轮名义直径,m。根据精平衡实验时所测得的δx、δy算出H值,计算出转轮的残留不平衡重量为:

转轮实际的残留不平衡重量q不得大于允许的残留不平衡重量[q],如果q>[q],应在转轮下环上加配重并继续进行试验,直到q<[q]时为止。

5.转轮配重处理

对于转轮的配重处理,一般来说在实际工作中有四种方法。一是在轻的一侧将配重块焊于上冠面内,焊接时,配重块不宜太厚,更不允许超过转轮上冠面平面,原则为不影响转轮上冠水流泄压和通畅。二是采取偏车转轮下环下端面的方法,在重的一侧,偏车转轮下环下端面,但车削部位不能影响装配精度,偏车半径和范围可根据实际情况决定偏车重量。采用这种方法时,边车边称,当偏车重量换算后和配重相差小时,应注意偏车处的圆滑过渡,不能出现大的突变,以免在运行中造成转轮快速损坏。三是采用钻孔取重法,即在相应的配重块反方向钻一系列孔,然后用不少于8mm厚的钢材(与转轮材质相似)堵好孔口,打磨光滑即可。四是采用钻孔配重法,在配重的一侧钻一系列孔,然后在孔中灌注比转轮材质密度较高的材质在孔中,再封死孔口。

这四种方法中,第一种方法直观、易做,不需要换算,可直接焊接;缺点是配重块过大时,配重位置困难,易引起转轮上冠水力不平衡,配重在5~300g时常采用此法。偏车法、取重法、钻孔配重法需要换算配重,配重换算采用力矩平衡法计算。如图631所示。

图631 采用力矩平衡法图解求转轮的实际配重

![]()

即从图6-31上看

![]()

偏车法主要用于配重量较大时的配重,一般配重大于500g,钻孔取重法和钻孔配重法用于配重小于100g以下的配重。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。