焊条应保持干燥,不许掉皮,焊前应在300℃烘箱中烘干1h才能使用。施焊前,应检查工作场地,符合焊接安全规程;焊机接线正确。焊工应持有考试合格证才能参加工作。

堆焊的电流宜采用小电流短弧堆焊。电流太大,金属熔化较深(见表6-2焊条的性能)。扩大热影响区,母材中的碳也可能渗入焊缝,形成碳化铬,从而降低堆焊层的含铬量和抗空蚀性能,在堆焊过程中,运条速度应一致,电弧应稳定,并尽量采用短弧。

在一般电站焊补转轮,难以进行热处理和矫形,所以转轮大面堆焊必须采用合理的工艺,控制转轮的不均匀变形,减少内应力,从而避免发生裂纹。在低温下进行堆焊应力大,变形大,容易发生裂纹,所以最好将转轮进行整体预热在200℃以上。若无整体预热条件,则应设法把周围环境的温度提高至20~30℃以上,而避免在温度为15℃以下进行堆焊。

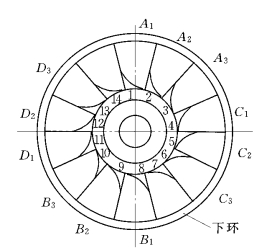

焊接时应采用对称分段跳焊等方法,使转轮受热均匀,以防止热量过分集中。当转轮较小时,可由一个人施焊,一个人轮流对称焊。直径较大的转轮,宜采用4名或两名焊工沿圆周方向对称施焊,如图6-20所示。

图6-20 转轮焊接顺序(www.daowen.com)

假如由4名焊工堆焊14个叶片的转轮,ABCD 4人分别占据1,8,4,11号叶片,同时对称施焊后,四人同时向一个方向转换位置,占据相邻的叶片施焊。对于同一个叶片,如果补焊的工作量很大,为使叶片均匀受热,应采取分段跳步焊的方法施焊。分块的尺寸没有严格限制,一般可以分成100mm×60mm的方块,各块接头应错开。在同一叶片上换位时,最好间隔1~2个方块区,使堆焊的热量均匀分散。堆焊时,最好每块每层焊肉交叉压焊,在某些位置如交叉焊有困难,可考虑往返焊,且每次的堆焊量宜少。对于已穿孔的部分,孔中应事先加入填板,填板周围分几次施焊,最后在填板表面和焊缝上堆焊一层抗磨损或抗空蚀的表面层。其焊肉要高出原表面2mm以上,以便焊后用砂轮打磨光滑并符合原型线。

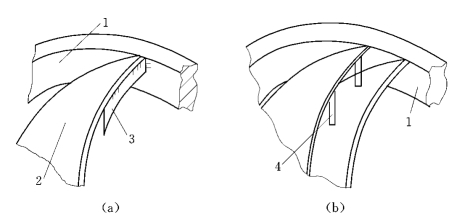

图621 用支柱或筋板控制叶片变形

1—下环;2—叶片;3—筋板;4—支柱

为了减少和防止焊接过程中转轮的变形,除采取合理的焊接工艺外,必须对转轮各部进行严密监视,以便及时发现变形,并及时处理。一般情况下可采用千分尺和百分表来监视各部的变形,也可以同时在容易产生变形的部位设置加强物来抑制变形。例如中小型转轮叶片的出水边较薄,侵蚀区域的补焊容易引起叶片开口变形,所以在叶片出水边的正面焊加强筋板,其形状应与叶片出水边正面相似或相近,长度应超过空蚀补焊区,筋板的一端顶在下环内侧,单侧点焊于叶片正面出口边50~80mm处,并与下环内侧点焊牢固(图6-21),补焊完后再拆除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。