推力轴承根据机组型式不同、布置不同有不同的结构,中小型混流式机组上用得较多的是刚性支柱式推力轴承,这里装复工作以刚性支柱式推力轴承介绍为主。

(一)准备工作

1.绝缘物烘干

为防止机组运行时产生的轴电流对轴瓦的侵蚀和损坏,一般中小型混流式机组在推力头与镜板之间都加设绝缘垫,绝缘垫一般用环氧板制作而成。另外推力头固定螺栓及销钉都需加绝缘套管进行绝缘预防。在检修中有的将销钉先用钢销进行盘车,全部处理完毕后再将钢销换成绝缘销。因此所有的绝缘套管及销、垫都要事先烘干。绝缘物安装后,轴承对地的绝缘用500V摇表检查不得低于0.5MΩ。

2.推力头加温

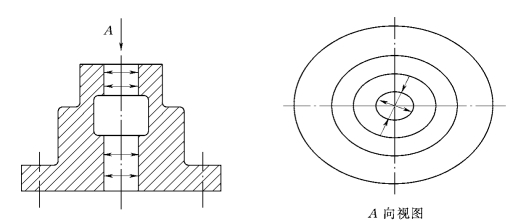

由于推力头与主轴多为过渡配合,套装后一般有-0.02~0.06mm的过盈或间隙。这样小的间隙在常温下是不能保证推力头顺利套入主轴的。为此检修中一般采用热套法进行套装。对推力头加温使孔径膨胀,间隙增加0.6~1.0mm左右以便于套装。加热前,先在同一室温下,用同一内径千分尺测量推力头孔的尺寸,如图3-36所示。测量时宜分上、下两段测量,每段测2~3点,每个点测2~3方向尺寸,测量后做好记录。然后用外径千分尺测量主轴推力轴颈处尺寸。测量位置要与推力头位置基本对应,要分上、中、下三段测量,然后计算出其过渡配合值,以得出加温的数值。配合值测出以后,可按式(3-8)计算出推力头内孔所需的膨胀量。

![]()

式中 K——推力头内孔膨胀量,mm;

Δmax——最大配合过盈量(过渡配合值为负值时,计算时取正值),mm;

Amin——考虑起吊过程中轴孔收缩和套轴时所需的最小间隙量,Amin=(0.6~1.0)mm。

图3-36 推力头孔径测量示意图

根据计算出的内孔膨胀量,按式(3-9)计算加热温度:

![]()

式中 T——推力头需要的加热温度,℃;

K——推力头内孔膨胀量,mm;

α——推力头膨胀系数,钢材α=11×106mm/(℃·mm);

D——推力轴颈对称直径,mm;

T0——室温,℃。

计算推力头加热温度值后,即可按照此温度值进行加温工作,但如果加温数值已由制造厂给出,可不进行以上的工作,可直接布置加热工作。

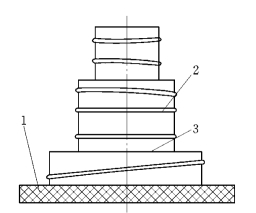

推力头加热一般用铁损法加热,这种加热方式安全、加热均匀、温度易控制。中小型机组由于推力头较小通常加温布置如图3-37所示。不需要在推力头内孔布置绕组。

图3-37 推力头加温布置图

1—保温隔热层(专用垫子、石棉层、白布绸布层);2—绕组;3—推力头

加热地点宜布置在离消防设备较近的地方。先铺一张能覆盖整个推力头的帆布篷,然后铺3~5层石棉布,然后在石棉布上放2层绸布(或白布),再将已经检查和清扫完毕的推力头吊放到白布(绸布)上,用白布将推力头包覆,然后按要求绕好加热绕组,绕完后用石棉布覆盖并通电加温。

加热时应注意以下问题:

(1)温升应控制在15℃/h之内,使其缓慢加热,温升过高时要断续切开电源进行调节。

(2)每小时应测量一次绕组电流、温度。

(3)加热过程中,加温点四周要有专门的消防设备,并有专人值班监护,以防火灾发生。

(4)检查时要配戴石棉手套等防烫保护用品,以免烫伤。

(5)温度加热到计算值以后,要保持2h左右,使推力头温度均匀和稳定,并复测孔的膨胀量,达到要求后方可套轴。

3.推力轴承零部件装配

在上机架装复完毕,推力头加热时可同时装复推力轴承的零部件。将推力轴承座清扫后,依次装入抗重螺栓、托盘、限位螺钉、推力瓦等。这些部件装复后,对称升起3块推力瓦,然后将镜板吊放在上面。吊镜板前,应用酒精对轴瓦、镜板面进行清洗,无污垢后方可装复,并在推力瓦上涂上熟猪油(金属弹性塑料瓦可涂洁净的透平油)。镜板吊放到位置后,按照拆机前所记录的机组标高,以3块瓦来调整镜板的高程和水平,用框式水平仪在十字方向测量镜板水平,使其达到0.02mm/m。并将镜板恢复到原来的高程。用钢板尺测量推力头套装的轴向位置是否足够,并考虑绝缘垫的厚度,一般留有3~5mm裕量。若不符合要求则可以调整制动器高程来满足要求。

(二)推力头套装

推力头加热达到要求后,将吊具处石棉布等覆盖物拉开,上好吊环,切断绕组电源,然后迅速地拆除覆盖物、加热绕组、温度计等。吊起推力头,升至距离地面1m左右,用绸布等迅速清扫推力头底部及轴孔,并事先在轴上涂洁净的透平油;然后将推力头吊至机坑上方找正中心,使推力头平稳快速下落,接近轴头时在减缓下降速度,将键槽对准键缓缓下落。当键进入后,应使推力头连续快速下降,直到落到主轴的止口上。然后用铜锤敲击头部,判断是否已落到位置上,若未落到可用铜锤敲打,使其落到位置。若未能落到位置则应快速地用千斤顶将其拔出,并查明原因,再次加热后套装。推力头套装后一般可在室温下冷却,冷却到室温稳定2h后才能装其他零部件。一般情况下,中小型机组的冷却时间在16h以上,套装时要考虑利用夜间人员休息的时间进行冷却,以免造成第二天等待冷却造成窝工。如检修15MW的机组时,检修人员应在当天下午16时左右套装推力头,第二天上班时就可以开始安装其他部件。

(三)卡环装复

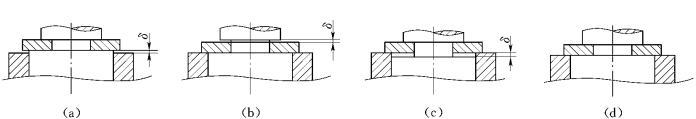

卡环装复的好坏直接影响推力头的工作状况,卡环装复经常会出现的情况如图3-38所示。

第一种情况见图3-38(a)是推力装复后,比主轴台阶矮一个间隙δ值。卡环装复后,会形成下部和推力头之间有间隙δ,如不处理,可能导致机组运行中推力头轴向串动,发生事故,这种情况现场处理时采用在推力头上垫上铜垫或钢垫,并根据卡环和推力头把合的螺栓孔位置冲出孔和卡环定位一起压紧在推力头上。

第二种情况见图3-38(b)是卡环装复后,主轴配合卡环处卡颈轴向高度过高,出现间隙δ,这种情况同样会引起轴向窜动,现场处理一般采用下部垫铜垫和钢垫,同样垫子要冲制螺栓通孔和卡环一起压在推力头上。

第三种情况图3-38(c)和第四种情况图3-38(d)为正确装配后的情况,卡环装复后用0.03mm塞尺检查两接触面应无间隙。若有间隙,则局部总间隙长度不得超过卡环圆周长的15%,否则应进行卡环的接触面研刮。

图3-38 卡环装复的几种情况图

(四)转子重量转换

卡环装复完毕后,复查一次推力头与镜板之间的间隙,若与预留值相符,可进行推力头与镜板的连接。首先按标记转动镜板与推力头标记一致,查看各螺孔、销孔是否对齐。然后用500mm的钢直尺,缠绕上绸布,并用酒精浸透,拖扫镜板面,拖扫完毕,将绝缘垫按标记装入,使用定位销钉对号入座。最后拧紧推力头和镜板把合螺栓,就可进行转子重量的转换工作。

转子重量的转换根据制动器的不同转换方式也不一样,一般情况下大多数电站都使用锁定螺母式制动闸,少部分的老电站还使用锁定板式制动闸。

对于锁定螺母式制动闸转换工作比较容易。将制动器管路装复,用油压顶起转子,然后将全部制动器的锁定螺母旋到需要的高度,再重新落下转子,其重量就转换到推力轴承上了。

对于锁定板式制动闸,拆除制动闸上的胶合板,需分两步进行。先将转子顶起,加上制动闸的锁定板,落下转子。这时转子落在比设计高程高出一个锁定板的厚度,将三块呈三角形的推力瓦提高5~10mm,再顶起转子,落下锁定板,使转子重量暂时落在被提升的3块瓦上,接着抽出制动闸上约1/2厚度的垫板,再次顶起转子,加上锁定板,撤掉油压,使转子又落在制动闸上。将3块瓦退回至比原来未动瓦略低处,再顶起转子落下锁定板,撤掉油压,转子即落在原来未动的推力瓦上。用专用的调瓦扳手将调低的3块瓦升高至原来的高度。抽去制动闸上的其余胶合板,转换工作即结束。

(五)推力轴承的受力调整

当机组轴线处理合格后,就可以进行推力瓦的受力调整,其目的是使每块推力瓦受力均匀。在中小型混流式机组的检修中,一般都采用人工锤击调整受力,用百分表调整受力在较大的机组中有使用,在这里主要介绍人工锤击调整受力法。

由于中小型机组推力头较小,在每个固定支座和锁定板上做作号,位置狭小、不易测量,要检查螺栓的上升数值也就很困难。因此一般情况下,在机组检修装复中,既要找正中心又要使推力瓦受力均匀,同时要达到以下要求:

(1)推力瓦受力均匀。(www.daowen.com)

(2)发电机空气间隙偏差小于实际平均间隙的±10%。

(3)水轮机转轮密封间隙偏差小于平均间隙的±20%。

(4)水轮机轴铅垂,镜板水平。

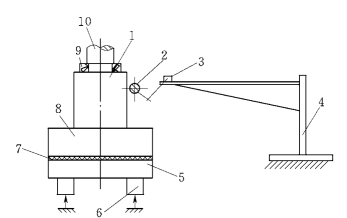

一般情况下,通常盘车完毕将机组移到中心上,中心值主要是考虑盘车摆度、转子间隙、转轮间隙后综合移动的结果。对于上导在推力轴承下方向的老式机组,调整受力时,可通过在上导及水导处装设百分表来直接调整受力;对于上导处于推力轴承上方(推力头兼做上导轴颈)的机组,则可以通过在上导处利用专用工具(图3-39)和百分表直接测量上导轴颈中心位置移动配合水导轴承处的百分表监视来进行推力瓦受力调整工作。根据多年的实践,这些方法是较简易可行的。

图3-39 推力头外颈兼做上导瓦轴颈百分表监视测量图

1—水导瓦轴颈(推力头外颈);2—百分表;3—百分表座;4—专用工具;5—镜板;6—推力瓦;7—绝缘垫;8—推力头;9—卡环;10—主轴

推力瓦受力调整工艺流程如下:

(1)检查机组是否在中心位置,根据测量发电机空气间隙、转轮止漏环间隙和机组摆度,综合分析决定机组中心,利用上导瓦将机组调到中心位置。

(2)测量镜板高程,如不能直接测量到镜板高程数值,可通过相应部件的测量转换计算得到。判断4个方位的高程是否基本一致,并判断和检修前的测量值相比是否一致。分析时对应点只能和对应点高程相比,4个点所测量数值应基本大致相同。若拆机时本身相差较大,则应以拆机时数据为准进行分析。测量水平和高程分别测X轴向和Y轴向对称两个测点,判断出镜板高程和水平情况。一般情况下,镜板水平不会变化太大,主要是镜板高程,当镜板高程高时,必须在百分表监视下,先将其高程降低1~2mm,然后再调整受力。

(3)在水导和上导处一侧的点上连续分别装设4块百分表用于监视机组中心和镜板水平的变化情况,百分表设置时将小针指对中间值,长针对零,分别派人进行监视和调整过程中的报告读数。

(4)准备专用调整受力的扳手和4~8磅大锤,同时准备好上下通讯联络工具和记录表格。

(5)调整受力时先将各支柱螺钉靠紧瓦,然后再打受力。如果固定支撑座和锁板位置方便打记号,可先打好记号,以检查抗重螺栓旋转后的移动距离。且每次检查锁定板的位移应向同一侧靠紧。

(6)调整推力受力,将调整数值记录于表格,并根据表格中心数据分析受力情况和镜板水平情况,边分析边调整。

(7)打锤时,对于移动量较大的螺栓,可补打1~2锤,移动小的可不打或在相邻的抗重螺栓上补打1~2锤。如果可做锁定板的移动距离,可将移动距离记录于表格内供分析,如无法记录的则通过测量镜板标高、水导百分表读数和上导百分表读数来分析。

(8)每打完一遍瓦,必须将水导百分表和上导处百分表读数报一遍,分析后再打,如果上导处于推力轴承上方,且上导处读数和水导处同一表读数方位相同时,上导处读数为机组中心变动数。当读数相反时,说明调整时推力瓦受力不匀,使镜板水平变差,导致水导处偏斜,可在水导表正数所对点的对称点瓦上补打。如果上导位于推力轴承下方,且上导读数与水导读数同一方位表计,两表读数呈放射性扩大时,说明瓦受力不均,镜板水平产生变化使机组水导处产生偏斜,可在水导表正读数所对点的对称点瓦上补打,保持机组中心位置和机组镜板水平。

(9)当锤击后各抗重螺栓在同一力度下移动均匀,且上导处百分表读数全部为0,水导处百分表读数全部为零或变化在0.01~0.02mm时,推力瓦调整受力即为合格。

当机组太小时可用扳手代替锤击。首先必须用扳手均匀地普扳一遍抗重螺栓,使瓦面全部靠紧镜板。然后对受力较小的抗重螺栓进行补扳。在扳抗重螺栓时,按照水导及上导处的百分表读数,在水导百分表读数为负值处进行补扳。

以下是某电站10MW机组推力瓦调整受力的实例。

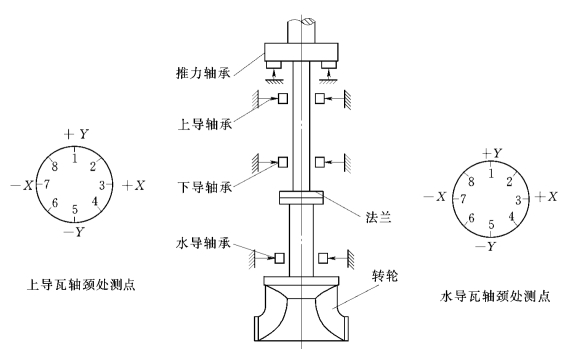

【例3-4】机组为悬吊型机组,下导位于推力瓦下方,如图3-40所示(主轴停留位置如图3-40的测点所示)。

图3-40 推力瓦受力调整时测点及百分表监视测量图

首先根据盘车结果、转轮密封间隙、发电机空气间隙三者测量结果分析。三者测量值和比较分析如下。

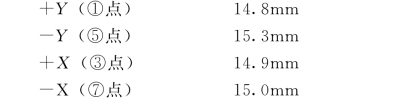

转轮4个方位间隙分别为:

根据主轴停留位置,③点为+X;⑦点为-X;①点为+Y;⑤点为-Y。

此时转轮迷宫环间隙为:

转轮设计间隙为单侧0.90mm。

发电机空气间隙为:

发电机空气间隙设计值为15mm。

水导处盘车摆度为:

![]()

根据测量结果分析:转轮间隙相差不大,但在+Y方向(①点)有0.11mm的摆度,且发电机空气间隙+Y偏小,因此可将中心向-Y方向(⑤点)偏移0.10mm。在X方向转轮间隙+X方向(③点)比-X方向(⑦点)少0.08mm,但③点有摆度0.10mm,且发电机空气间隙+X、-X相差不大,已在允许范围内。因此在X方向可不作机组中心移动。

根据分析可进行中心调整,首先在上导和水导处对应的⑥、⑦、⑧、①点各装设好4只百分表,然后在上导+Y(①点)处顶瓦,使机组中心偏移0.10mm。顶瓦时,事先应将-Y(⑤点)处的瓦轻轻松一下,同时将X方向的③、⑦两点对应的瓦在百分表监视下轻轻靠紧轴颈。以防Y方向移中心时X方向变动,同时在水导处进行监视,看水导处的移动值是否与上导相同。误差不超过0.02mm。中心移好后,如有必要可再进行测量一次,本例中因为移动量少,因此移动后未作测量,且水导处轴线移动值与上导基本相等。机组中心移动完毕后,将上导处X、Y方向4块瓦轻轻靠紧轴颈。机组中心移动完毕,用深度尺测量+Y、+X、-Y、-X、镜板高程。

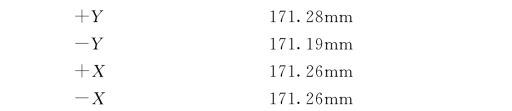

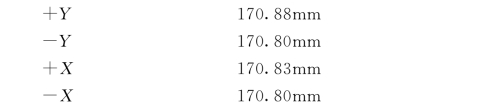

本例中镜板高程测量数据为:

拆机前的数据为:

4个测点数据基本一致,且4点均高于拆机前约0.40mm左右,根据这些测量数据对推力瓦受力调整如下:

(1)首先将推力瓦抗重螺栓向左旋转的方向(降低瓦的方向)轻打一遍,对于较轻的,可补打1~2锤。打螺栓时,在水导处和上导处分别设3人监视,上下用对讲机进行通讯,一人作记录。当其点在水导处出现移动量大于0.50mm时,及时上报打瓦处,每打完一遍后测量镜板高程。直到将镜板高程降低约1mm左右,以保证打受力充分。

(2)镜板高程降低1mm时,同时应使4点高程数值基本相同,机组中心基本未动。然后可正式进行打受力工作。

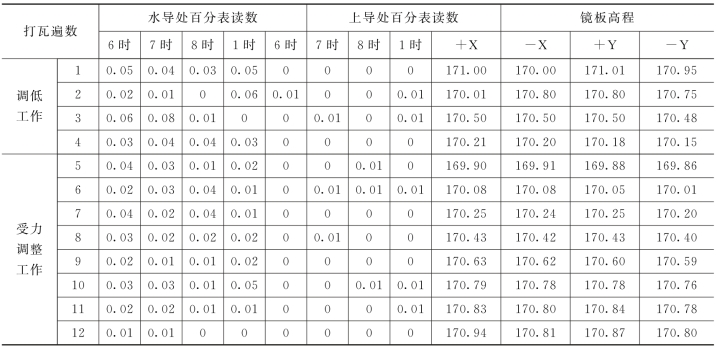

本例受力调整记录见表3-5,一共打了12遍后,受力基本均匀,锤击力一致的情况下移动数基本一致。

表3-5 推力瓦受力调整记录(时间:×年×月×日) 单位:mm

(六)推力瓦其他部件装复

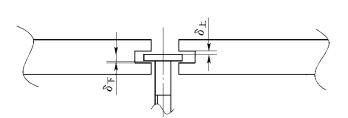

推力瓦受力调整工作结束后,先对推力油槽进行清扫,然后调整推力瓦装限位销。调整时应仔细,调整好后应用塞尺对所限位的推力瓦两侧进行检查,使两侧面均应留有足够的间隙,以便推力瓦在机组运行中能灵活自如。一般情况下使δ上=δ下,如图3-41所示。

图3-41 推力瓦限位螺钉调整图

限位螺钉调整完毕后将卡板卡好,上好紧固螺钉。上卡板时应将卡板向推力瓦受力方向一侧靠紧上紧,然后装入瓦温计,将盘车钢销换成绝缘销。部件基本装复完毕后,对推力油槽进行彻底的清扫,然后将已经静态试压合格的冷油器吊入油槽装复。装复完毕后,接上试压水管进行试压,试压压力为额定工作压的1.25倍,但不能低于0.4MPa,恒压30min。试压过程中要注意检查各冷油器冷却管、进出水法兰、进出水盒和管路接头法兰处有无漏水。试压合格后装入油温计、冷油器挡油板、冷油器隔板等。最后将油盆盖板座装上密封盘根,吊入油盆盖板进行装复工作,拧紧所有螺栓后,装复挡油盘、气囱等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。