水轮发电机的轴承有推力轴承和导轴承两种。在卧式机组上,推力轴承一般和水机轴承一体装在水机侧,以精简结构和减少机组布置空间,导轴承分别装于发电机转子两端轴上。在立式机组上,推力轴承根据机组布置型式不同装于上、下机架内,导轴承根据布置需要装于上机架或下机架内,或同时在上、下机架内装设。

(一)推力轴承

1.推力轴承的作用

推力轴承主要用来承担整个机组转动部分的全部重量和轴向水推力,并把这些重量和推力通过机架传递到混凝土基础上。

2.推力轴承的型式

推力轴承一般可分为刚性支柱式、弹性油箱式、平衡块式、多弹簧支撑式等多种。此处仅介绍中小型机组常用的刚性支柱式推力轴承。其他的不再一一介绍。

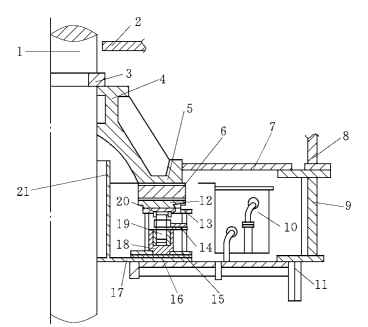

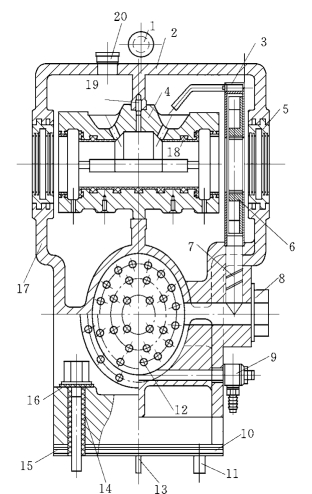

刚性支柱式推力轴承又称抗重螺栓式推力轴承。由推力头、镜板、推力瓦、托盘、抗重支柱螺钉、轴承座、冷却器和油槽以及卡板、限位螺钉等部件组成,如图1-44所示。刚性支柱式推力轴承的结构简单、制造容易。但轴瓦受力不均,承载能力较小,适用于中、小容量的机组。中小型混流式机组多采用此种型式。目前,随着调整轴瓦受力技术的改进,采用弹性推力头、增大托盘柔度、提高瓦的冷却效果等措施已经逐步改善了推力轴承的使用效果,实现机组稳定运行。

图1-44 钢性支柱式推力轴承

1—主轴;2—油盆盖;3—卡环;4—推力头;5—绝缘垫;6—镜板;7—挡油板;8—油盆盖体;9—推力油槽;10—油冷却器;11—机架板;12—推力瓦;13—连接螺栓;14—锁片;15—推力支座;16—绝缘垫板;17—挡油筒;18—支柱螺钉座;19—支柱螺钉;20—托盘;21—挡油筒

3.推力轴承的主要结构部件

(1)推力轴瓦。推力轴瓦为推力轴承的固定部件,一般做成扇形块,在钢制瓦坯上挂有一层巴氏合金或弹性金属塑料层。浇有巴氏合金的称为合金瓦,浇注弹性金属塑料层的称为弹性金属塑料瓦。目前,弹性金属塑料瓦块已经技术成熟,获得了广泛的应用。

弹性金属塑料瓦是由摩擦系数很小、抗磨性很高的氟塑料层(厚度在0.5~3mm之间选取)和弹性金属丝垫层(厚度在0.01~0.8mm之间选取)通过特殊的工艺牢固地结合为一体而成的复合材料。氟塑料层抗震性强,运行性能稳定,是按瓦的设计参数整块下料制成的;弹性金属丝垫层起着支撑和导热的作用,它是根据瓦面的受力大小分布有规则地排层,在塑料层中有一定的嵌入深度。该瓦面可通过一定的工艺过程分别与不同的瓦基钎焊而成,先将弹性技术丝垫层钎焊到瓦基上,然后将氟塑料像浇钢板垫压到金属丝上就制成了弹性金属塑料瓦。其结构如图1-45所示。

弹性金属塑料瓦和合金瓦相比具有优越的性能,主要体现在以下几方面:

1)自润滑性,在弹性金属塑料瓦与钢摩擦时,会产生转移膜效应。即当无油或者少油时弹性金属塑料层材料便会向其对偶表面转移,形成聚四氟乙烯间的摩擦。当油润滑重新形成时,这种转移膜效应也随之停止。弹性金属塑料瓦的这种特性使机组的启动、停机不受限制,还可以取消高压油顶起装置。

2)良好的耐磨性,弹性金属塑料瓦的耐磨性是合金瓦的9倍左右。

3)良好的抗黏附性,无论是在常温还是在400℃以上的高温下弹性金属塑料瓦与任何物质均不会发生黏附现象。这样就不会像合金瓦那样由于出现局部黏附现象而引起对整套瓦和机组的破坏性影响。

4)弹性金属塑料瓦具有减振性能,能够降低来自转动部分传到机体上的振动。

5)运行温度低,不会再因为接近报警温度而停机或者降低负荷。

6)瓦面许用温度可达110℃,运行温度允许到70℃。从根本上杜绝了烧瓦事故的发生。

7)合金瓦在安装及检修时都必须刮瓦,大的轴瓦安装时还必须盘车研瓦,而弹性金属塑料瓦无需刮瓦及研瓦;盘车时合金瓦面必须涂猪油,而弹性金属塑料瓦只需在瓦面上涂透平油即可盘车,减少了检修安装工作量,可缩短检修安装工期。

8)弹性金属塑料瓦的承载能力是合金瓦的2倍,为机组的增容创造了条件。

9)允许冷态启动和热态启动,这为调峰蓄能机组的频繁启动提供了条件;允许低速加闸制动停机;允许不加闸惰性停机;降低了机组停机过程中的制动转速,允许在10%额定转速下加闸制动停机,从而减轻了制动环和制动块的磨损。

10)特殊情况下,延长了中断冷却水时间,弹性金属塑料瓦允许有冷却器45min之内完全断水。

11)当局部发生短暂磨损也不会扩展到整块瓦和其他瓦,且不伤及镜板,而合金瓦只要一块磨损便导致全套瓦损坏,且危及镜板。

12)取消了大型推力轴承的高压油顶起装置,简化了设备和维护。

13)具有独特的“自调”性能,可确保摩擦表面的载荷呈均匀分布,使之运行更加可靠。

14)意外情况下,油箱中混入水时,不会使弹性金属塑料瓦发生故障。

因此现代中小型水力发电机组多采用了此种弹性金属塑料瓦。

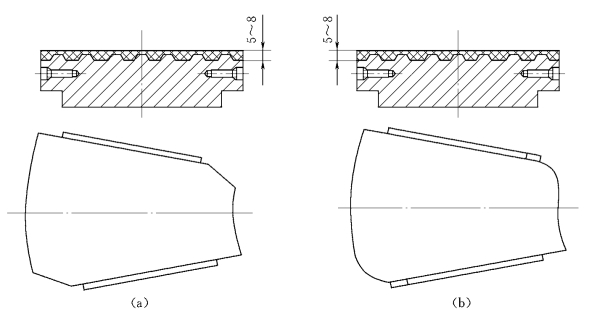

合金瓦合金厚约5~8mm,合金表面粗糙度要求达到0.8μm,每平方厘米有1~3个点接触。金属弹性塑料瓦则为表面光滑的平凹面,表面粗糙度比合金瓦更高。两种瓦的进油边刮了楔形斜坡,以利于发电机启动时油膜的形成。为了减小轴瓦进油和出油区的流体阻力,一般在瓦外径的左上角和内径的右下角切去一块,如图1-46(a)所示,其边长约为30~100mm,若切去的那部分为圆弧形或双曲线形如图1-46(b)所示则更理想。卧式机组中的瓦块一般比立式机组要小得多。

目前,在液压支柱式推力轴承中,普遍采用薄型推力轴瓦结构,它将厚瓦分为薄瓦和托瓦两部分。这样有利于薄瓦的散热,减少温差并使受力均匀,可大幅降低轴瓦的热变形和机械变形。

(2)镜板。镜板是推力轴承的关键部件之一。因此,要求镜板:①有较高的精度和较低的表面粗糙度值;②有足够的刚度;③镜板上、下两面平行等,否则对安装机组时摆度的调整和运行时机组的稳定性将有直接地影响;④耐磨。

图1-45 弹性金属塑料瓦结构图

图1-46 推力轴承瓦块(单位:mm)(https://www.daowen.com)

(a)直线形;(b)圆弧形

镜板一般采用45号钢锻制而成。小容量立式水轮发电机也有采用镜板与推力头锻成一体的结构,卧式机组一般均用推力盘兼做镜板;中大容量立式水轮发电机则常采用镜板与推力头分开的结构。当镜板的尺寸超过运输极限时,则采用分瓣镜板结构。

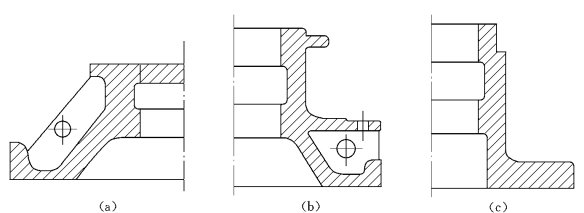

(3)推力头。推力头是承受轴向负荷和传递结构的部件。立式机组中通常有三种型式。

1)L形推力头,如图1-47(a)所示。这种推力头的纵向剖面的一半形状似L形,故称L形推力头。它多用于推力轴承单独装设在一个油槽内的悬吊型机组结构中。

2)轮毂形推力头,如图1-47(b)所示。这种结构是推力头与发电机转子转毂铸成一体,或采用铸焊结构,它适用于伞式发电机。

3)靴形推力头,如图1-47(c)所示。这种推力头的纵剖面的一半为靴形。它多用于推力轴承与上导轴承合用一个油槽的悬式结构。

图1-47 推力头

(a)L形推力头;(b)轮毂形推力头;(c)靴形推力头

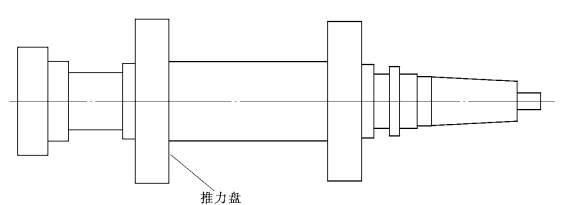

卧式机组中的推力头则是与主轴套为一体或与主轴整锻为一起的推力盘,主要承担机组的轴向水推力和机组的磁拉力,如图1-48所示。

图1-48 卧式机组推力盘

目前,推力头的材料为焊接性能和铸造性能较好的合金结构铸钢,它有足够的刚度和强度。

轮毂形推力头和转子轮毂通常热套于转轴上,其他型式的推力头与转轴均采用平键连接。

除此以外,推力轴承还包括托盘、轴承支承、绝缘垫等,这里不再叙述。

4.推力轴承的冷却

推力轴承的冷却分为内循环和外循环两种。

(1)内循环。内循环冷却是指油冷却器与推力轴承安置在同一个油槽内,依靠轴承旋转部件的黏滞作用和冷热油的对流,形成循环油路。

(2)外循环。外循环可分为外加泵外循环和镜板外循环两种。油冷却器装设在油槽外,用油管、回油槽和电动油泵组等装置将它与油槽连成循环回路。

此外还有推力轴承的油密封等结构,在此不再作介绍。

(二)导轴承

水轮发电机的转动系统都要受到两类作用力:径向力和轴向力。转动系统的径向力主要是由水力作用不平衡、发电机转子磁拉力不平衡和转动系统质量分布不均匀造成的静不平衡与动不平衡所引起。一般来说,这种不平衡力不可能完全消除。在卧式机组中,径向力还包括机组转动系统的重量。为了使机组转动系统在我们要求的空间旋转而不发生位移,必须设置轴承来承受这些力。导轴承就是用来约束轴线位移和防止轴的摆动,承受这些力的部件。它工作的好坏直接影响机组运行的稳定性和可靠性。导轴承的分类如下:

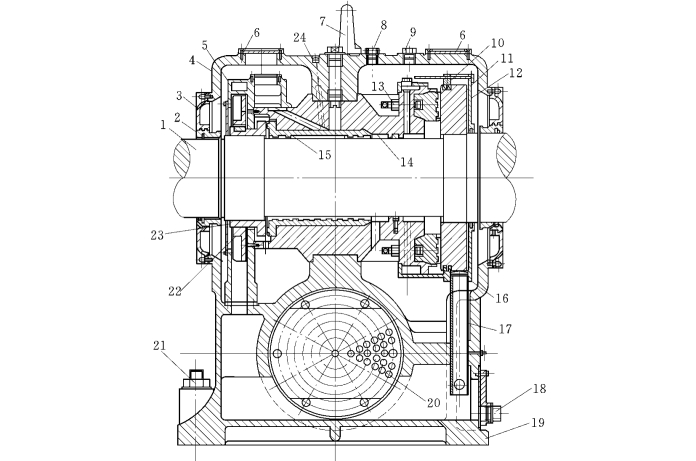

(1)按导轴承位置分类。立式机组按导轴承所在位置的不同可分为上导轴承和下导轴承。位于转子之上的导轴承称为上导轴承,位于转子之下的导轴承称为下导轴承。对于机组转速较高的,多采用上、下导轴承;对于中、低速机组,可不装设下导轴承。卧式机组则分为发电机前端径向导轴承和发电机后端径向导轴承,如图1-49所示。卧式机组由于上轴瓦所受径向力很小,只需在轴瓦两端的瓦面上浇敷一小段巴氏合金。工作时主要是下轴瓦承受机组径向力。轴承上设有指示油位的油标和用来自动监视轴瓦温度的温度信号器。对于大型的卧式机组一般采用三支点结构,设有三道轴承,除发电机前后端轴承外,还有水轮机侧的径向推力复合轴承,如图1-50所示。在工作中径向轴瓦承受机组径向力,推力轴瓦则承受机组轴向水推力和发电机产生的磁拉力。同样轴承上设有指示油位的油标和用来自动监视轴瓦温度的温度信号器。工作时可通过观察孔观察轴承的工作情况。

图1-49 卧式发电机对开式径向轴承

1—温度计;2—轴承上盖;3—出油管;4—轴承支座;5—密封垫;6—带油泵;7—吸油导管;8—螺塞;9—放油阀;10—垫片;11—地脚螺钉;12—冷却器;13—定位销;14—绝缘套管;15—绝缘垫;16—绝缘平垫;17—轴承座;18—轴瓦;19—定位销;20—注油器

图1-50 卧式发电机径向推力轴承

1—主轴;2—轴承副端盖;3—轴承端盖;4—轴承上盖;5—带油泵;6—观察窗;7—吊环;8—补气螺塞;9—螺塞;10—推力瓦;11—主推力盘;12—进油盖;13—支承螺钉;14—支承支座;15—径向轴瓦;16—O形密封圈;17—吸油管;18—放油螺塞;19—轴承座;20—冷却器;21—地脚螺钉;22—带油泵叶轮;23—副推力盘;24—瓦温计

对于小型卧式机组一般采用二支点结构,除发电机前端径向轴承外,还有水轮机侧的径向推力复合轴承,无发电机后端径向轴承。

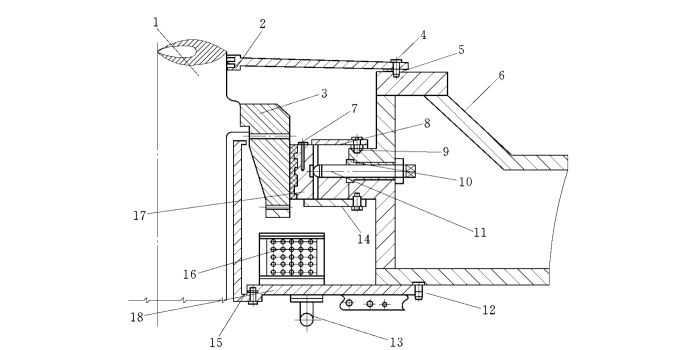

(2)按结构布置的不同分类。按结构布置的不同立式机组的导轴承还可分为具有单独油槽的导轴承,与推力轴承合用一个油槽的导轴承和楔子板式导轴承。图1-51为具有单独油槽的分块瓦导轴承的结构图,这种导轴承一般由滑转子(又称轴领)、轴瓦、托盘、调整螺钉、冷却器、支架、油槽等组成。

通常,导轴瓦是扇形分块式的,将它装在托板上。轴瓦的背面有调整螺钉,该螺钉装在机架上,通过调节螺钉改变滑转子和轴瓦之间的间隙,从而控制轴的摆度。一般在滑转子上还开有供油孔,润滑油在离心力的作用下经供油孔进入滑转子和轴瓦之间,进行润滑。油冷却器装于油槽中,通过冷却器水管中的循环水将运行中润滑油产生的热量带走,进行油冷却。

(3)根据瓦数量的多少分类。根据瓦数量的多少将导轴承分为多块瓦轴承和对开式径向滑动轴承。对开式径向滑动轴承主要用于卧式机组;多块瓦轴承主要用于立式机组。对开式径向滑动轴承如图1-49所示。多块瓦的结构如图1-51所示。

图1-51 分块瓦式发电机导轴承

1—主轴;2—油盆盖;3—滑转子;4—油盆盖紧固螺钉;5—密封垫;6—机架;7—测温计;8—压板;9—压板紧固螺钉;10—螺套;11—抗重螺钉;12—油盆下盖板紧固螺钉;13—水管;14—托板;15—挡油管;16—冷却器;17—导轴瓦;18—油盆下盖板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。