水轮机导轴承是水轮机的一个主要部件,用于承受由主轴传来的径向力和振动摆力,约束固定机组轴线位置。因此,在结构布置中,导轴承的位置和转轮非常接近,使转轮所处的位置到导轴承间的轴向距离最小,则水轮机轴的工作就越可靠,轴承本身的工作就越稳定。

一般情况下导轴承所承受的径向力,主要是由转动部分的重量不平衡、水流经过转轮时的水力不平衡以及由尾水管水流的振动引起的。如果在设计、制造、安装等环节控制得当,在机组正常工况下运行时,径向力是非常小的。

导轴承的工作质量直接影响水轮机的安全稳定运行,也是水轮机的主要维护、检修项目。常见的问题是轴承过热,严重时会出现烧瓦、抱轴;再有就是轴承使用过程中的磨损,使间隙增大,出现机组振动增大从而影响运行质量,缩短轴承寿命。

水轮机导轴承型式较多,按润滑方式可分为水润滑、稀油润滑和干油润滑三种。目前干油润滑轴承已经基本不再使用。本书仅介绍目前常用的稀油润滑轴承。

稀油润滑导轴承按循环方式的不同可分强迫循环和自循环两大类。早期,我国曾经广泛使用过毕托管稀油润滑和油泵供油轴承,但由于缺点较多,近年来已基本不再使用,只有一些较老式的机组还在使用。现在较为广泛应用的是自循环的筒式稀油轴承和分块瓦式稀油轴承以及用得较少的抛物线轴承。这里仅介绍中小型机组中广泛使用的是筒式稀油导轴承。

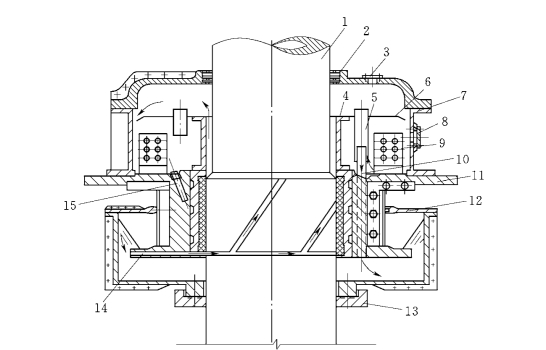

筒式稀油导轴承结构如图1-24所示。其特点为:第一,巴氏合金直接浇铸在轴承体上,轴承体根据轴承尺寸和制造工艺及现场安装的可能性,分成两半或更多,现场安装时组合成一个整体,形成整体的轴瓦;第二,具有和主轴一起旋转的旋转油盆和固定的上油盆;第三,在轴承体的下端法兰上钻有径向通油孔四个,且油孔的外部装有进油嘴,油嘴的进口迎着主轴旋转方向;第四,在轴承体内圆面的巴氏合金上开有斜向油沟,油沟的螺旋角一般为60°;第五,旋转油盆固定于水轮机主轴上,一般借键或油盆的紧固力来传动,上油盆与轴承固定在一起。

图1-24 圆筒式导轴承

1—主轴;2—轴承盖;3—观察孔;4—隔油套;5—套管;6—隔油板;7—上油盆;8—观察窗;9—油冷却器;10—下油管;11—轴承体;12—旋转油盆;13—旋转油盆支座;14—通油孔;15—测温计

水导轴承的油路工作原理是在机组运行时,主轴带着旋转油盆旋转,此时油箱内的润滑油也跟着旋转,由于主轴旋转离心力形成的压力及油嘴进口迎着润滑油旋转方向而得到的动压力,润滑油进入油嘴,经径向油孔流到轴承间隙,沿着轴瓦表面的斜向油沟往上流动,从而润滑轴瓦合金与主轴的表面,并由轴承体上的斜向油沟上升至轴承体上端面,溢出隔油套经隔油板排入上油盆内冷油器外侧。经油冷却器冷却后由下油管及轴承体上的轴向通油孔返回到旋转油盆。

在机组停机情况下,旋转油盆内的油面是水平的。机组运行时,由于润滑油被主轴旋转离心力甩向油箱内壁,所以旋转油盆的油面就会变化形成抛物面,如图1-25中的Ⅰ、Ⅱ、Ⅲ油面。旋转油盆内的润滑油油量越少,运行时旋转立起来的油面距旋转中心线越远,从而在进油嘴处静压力也就越小。因此,为保证导轴承的正常运行,旋转油盆内的存油量有一个允许的最小值。反过来,旋转油盆内润滑油油量越多,运行时旋转立起来的油面距旋转中心线越近,油盆内的润滑油就有可能溢出油箱。因此根据不溢油的要求,旋转油盆也有一个允许的最大存油量。

(https://www.daowen.com)

(https://www.daowen.com)

图1-25 旋转油盆油量及液位信号器位置示意图

一般情况下为监视旋转油盆内的油面,大多数机组都采用浮子液位信号器直接测量和监视运行中的油面,如图1-25所示。浮子信号器浮筒装在轴承的专门空腔中,中小型机组一般由轴承体的上法兰直接引出由旋转油盆通向外部的通孔,在该孔上通过一段管子直接安装浮子信号器。机组运行时由于离心力产生的静压力,润滑油就会通过通孔A进入轴承体上的空腔,把浮筒浮起在一定的位置,而且旋转油盆内的存油量越多,浮筒的位置也就愈高。反之浮筒的位置也就愈低。因此A孔位置一般是根据旋转油盆允许的最小油量来确定。

另外,如图1-24中,在上油盆7外壁设有观察孔8,观察上油箱的油位,间接的监视旋转油盆的运行油面。

轴瓦上一般所采用的材料为巴氏合金,轴瓦上油沟的多少以及油沟尺寸与机组结构和主轴直径有关,中小型机组一般选择三条对称布置的油沟。另外,油沟的螺旋升角ψ对润滑油上油量有一定影响,螺旋升角愈大上油量愈小(图1-26)。油沟螺旋升角ψ的选择受冷却方式的影响,如采用体外冷却结构,上油量只作润滑用,螺旋升角ψ应选大一些。油沟螺旋升角ψ的选择还受主轴圆周速度u的大小影响。u愈大,对于同样的螺旋升角ψ,上油量愈大,因此可以选用较大的螺旋升角ψ;反之,u愈小,为保证上油量,螺旋升角ψ应选小些,但过小的螺旋升角ψ会使油沟伸长,降低轴承承载能力。因此在实际应用中一般螺旋升角ψ不小于40°,目前中小型机组多为60°。

图1-26 油槽升角与上油量的关系

(a)试验条件;(b)试验曲线

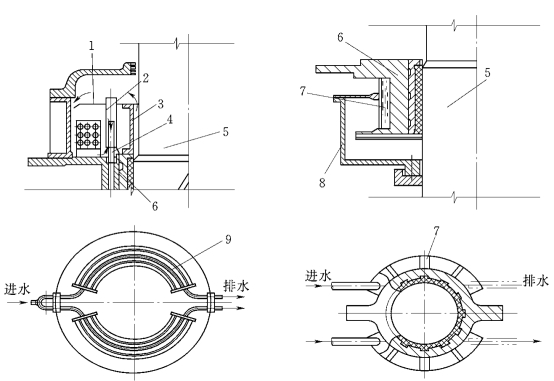

筒式导轴承的冷却方式有两种,体外冷却和体内冷却,如图1-27所示。体外冷却方式,由于维护方便,目前采用较多,它由油冷却器、挡油板、溢流板和隔油套等组成。体内冷却方式是在轴承外壁上围焊有冷却水腔,内部设有足够隔板把水腔分成许多小腔,隔腔间有上下交错的通气孔,用以改善冷却效果。中小型机组一般采用在瓦内用冷却水管直接冷却,然后把冷却后的水引向体外排走。

图1-27 筒式轴承冷却装置

1—隔油板;2—套管;3—隔油套;4—下油管;5—主轴;6—轴承体;7—内冷水腔;8—旋转油盆;9—冷却器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。