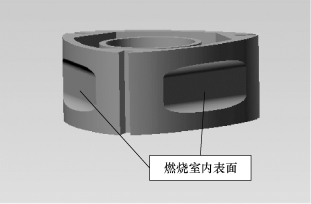

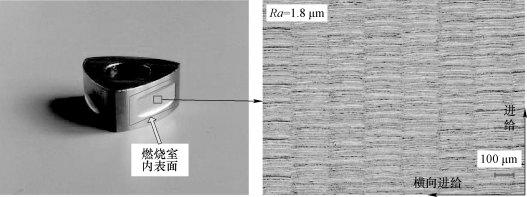

微型发动机的转子采用钛合金(Ti-6Al-4V)材料。钛合金属于难加工材料,高速切削会加速刀具磨损[96],因此,采用低速切削进行加工,该情况下可忽略速度效应的影响。发动机尺寸较小,对发动机转子燃烧室(图8.10)的表面质量具有较高的要求。在微型发动机转子的加工过程中,对于一些微小结构可通过精密微细加工技术获得,本次加工主要针对表面质量要求较高的转子燃烧室内表面进行加工,因该内表面为侧曲面,需要采用五轴联动的方式进行加工。采用直径为5 mm的2齿球头铣刀进行加工(见图8.11),用KEYENCE激光共聚焦显微镜(VK-X100)对铣刀后刀面磨损带进行测量,确定其磨损带宽度为19 μm。

图8.10 发动机转子

图8.11 球头铣刀

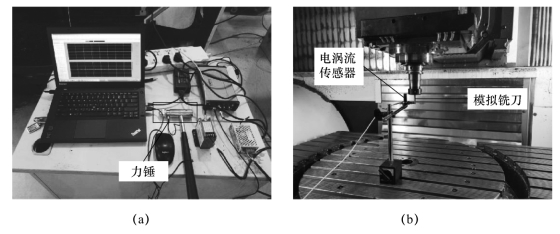

在加工燃烧室内表面时,工件切削深度设为0.2 mm。如前所述,钛合金为难加工材料,加工过程中主轴转速较低,可忽略速度效应的影响,因此无须构建主轴转速与固有频率之间的映射关系。可直接通过模态实验确定刀尖模态参数。在模态测试过程中,由于刀具尺寸较小,故采用与铣刀材质、尺寸相同的圆棒代替铣刀,实验过程中,其悬长为30 mm,用电涡流传感器采用非接触方式采集响应信号。电涡流传感器与模态测试安装现场如图8.12所示,通过模态实验得到的不同方向频率响应函数如图8.13所示,模态参数见表8.2。

图8.12 模态测试设备与实验现场

(a)模态测试设备;(b)电涡流传感器安装图

图8.13 刀尖不同方向频率响应函数

(a)xx方向频率响应函数;(b)yy方向频率响应函数;(c)xy方向频率响应函数;(d)yx方向频率响应函数

表8.2 模态参数

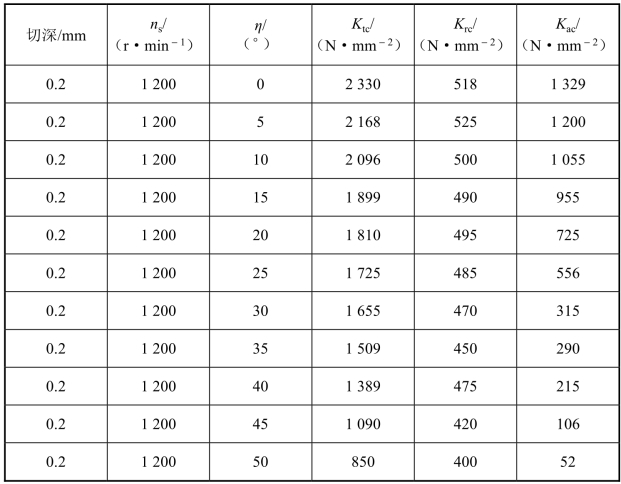

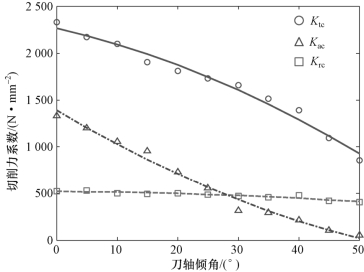

用第6章6.4.1节所述方法对切削力系数进行辨识,得到的不同轴向切深下的切削力系数,如表8.3所示。根据表8.3,拟合的切削力系数随刀轴倾角的变化曲线如图8.14所示,在区间[0°,50°]上得到的切削力系数拟合公式如式(8.1)~式(8.3)所示。(https://www.daowen.com)

表8.3 不同刀具姿态下的切削力系数

图8.14 切削力系数随刀轴倾角的变化曲线

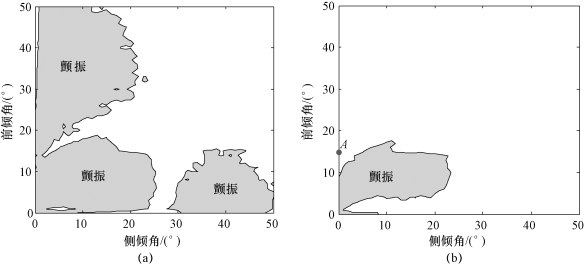

在钛合金转子加工过程中,为防止高速切削造成刀具的快速磨损,主轴转速ns设为5 000 r/min,进给速度vf设为500 mm/min。由第7章可知,此时的主轴转速较低,因此可以忽略速度效应的影响。在本道工序中主要针对转子的燃烧室进行加工。用球头铣刀在微型发动机转子的毛坯件上对燃烧室进行加工时,第一次切削可以看作槽铣,后续切削是在第一次切削的基础上依次进行的。因此,第一次切削与后续切削的稳定性叶瓣图有所差异。同时考虑再生效应、过程阻尼与刀具结构模态耦合的五轴球头铣削稳定性叶瓣图如图8.15所示。图8.15(a)所示为首次切削时的稳定性叶瓣图,图8.15(b)所示为后续切削时的稳定性叶瓣图。根据图8.15所示的稳定区域,第一次切削时的刀轴倾角组合为:前倾角20°,侧倾角20°;后续切削时采用图8.15(b)中点A处的倾角组合,即前倾角15°,侧倾角0°,横向进给0.2 mm。加工的实物与表面形貌如图8.16所示。

从图8.16可以看出,当采用点A处的刀轴倾角进行加工时,转子燃烧室的内表面较光滑,呈现出规则的刀路痕迹,无振纹产生,表面粗糙度为1.8 μm,符合加工要求。

图8.15 五轴球头铣削不同加工阶段的稳定性叶瓣图

(a)首次切削时的稳定性叶瓣图;(b)后续切削时的稳定性叶瓣图

图8.16 转子燃烧室加工实物

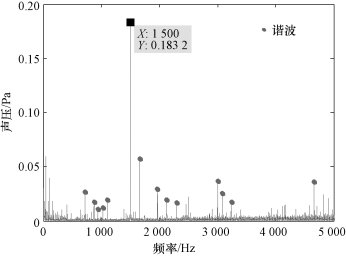

图8.17 加工过程中采集声压信号的频谱

加工过程中采集声压信号的频谱如图8.17所示。从图中可以看出,当采用点A处的刀轴倾角进行加工时,采集的声压信号频谱图上的主要频率成分为1 500 Hz的谐波频率与其他的基频谐波,低频部分有一些噪声频率,整个频谱图上无明显的颤振频率存在。上述分析表明,采用构建的五轴球头铣削动力学模型得到的稳定性叶瓣图能够准确预测五轴铣削过程的稳定区域,借助该稳定性叶瓣图可实现钛合金转子的稳定加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。