气缸内表面(型腔)的加工质量直接影响到微型发动机运转的稳定性与使用寿命,因此对内表面具有极高的要求,为避免颤振的产生,目前加工过程中的切削用量比较保守,降低了加工效率,同时由于依靠经验确定加工参数,无法保证选取的参数能够有效避免颤振。目前用于气缸加工的材料有钛合金(Ti-6Al-4V)与铝合金[186]。钛合金(Ti-6Al-4V)导热系数低,极易在腔体内部形成热聚集,导致热变形,增大转子与气缸之间的摩擦,影响微型发动机的运行状态。为解决这一问题,北京理工大学的车江涛提出了在气缸外缘加工微沟槽的方法[185],用以改善其传热性能,取得了良好的效果。该方法需要专用的微细加工机床,成本昂贵;另外,微型发动机在服役状态下气缸外缘的微沟槽极易被其他物质填充。因此,本书采用导热性能更好且便于加工的铝7075作为气缸材料,对其进行加工。为实现气缸的无颤振加工,用建立的铣削动力学模型对加工状态的稳定性进行预测分析,选取合理的加工参数。本道工序主要是对气缸的内、外表面轮廓进行加工。

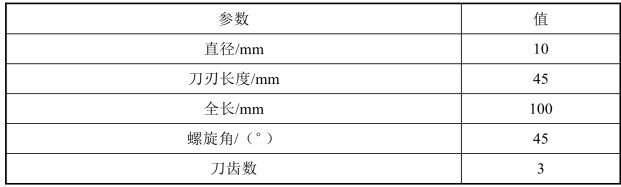

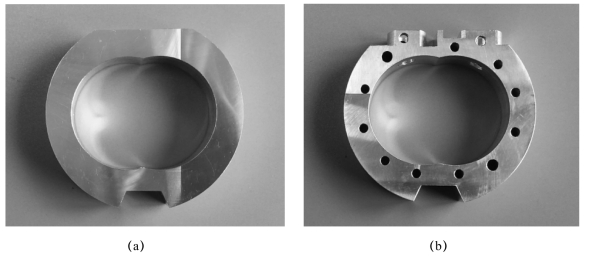

采用德玛吉五轴加工机床(见第4章图4.5)对工件进行加工。铣刀参数规格与第4章4.3.1节相同,如图8.3所示,其参数如表8.1所示。为防止干涉,刀具悬长设置为55 mm,径向切深设置为2 mm。根据第4章4.3.1节的模态参数、切削力系数与第7章建立的高速主轴系统动力学模型,可计算出包含主轴系统-刀具-工件交互效应(综合考虑再生效应、过程阻尼、刀具结构模态耦合与速度效应)的铣削稳定性叶瓣图,如图8.4所示。

图8.3 铣刀实物

(a)立铣刀;(b)铣刀端面

表8.1 刀具参数

图8.4 五轴侧铣稳定性叶瓣图

在图8.4中,实线是无倾角状态下的稳定性叶瓣图,根据该稳定性叶瓣图分别选取A、B、C、D处的参数组合,计算与前倾角、侧倾角有关的稳定性叶瓣图(模态参数、切削力系数与第4章4.3.1节相同),如图8.4所示,其中填充区域为颤振区域。从图8.4中可以看出,当主轴转速为12 000 r/min,轴向切深为5 mm时,前倾角与侧倾角构成的稳定性叶瓣图中颤振区域最小,因此实际加工过程中主轴转速ns设为12 000 r/min,轴向切深ap设为5 mm,进给速度vf设为1 200 mm/min,同时选取避免引起颤振的倾角组合(前倾角=0°,侧倾角=0°)。

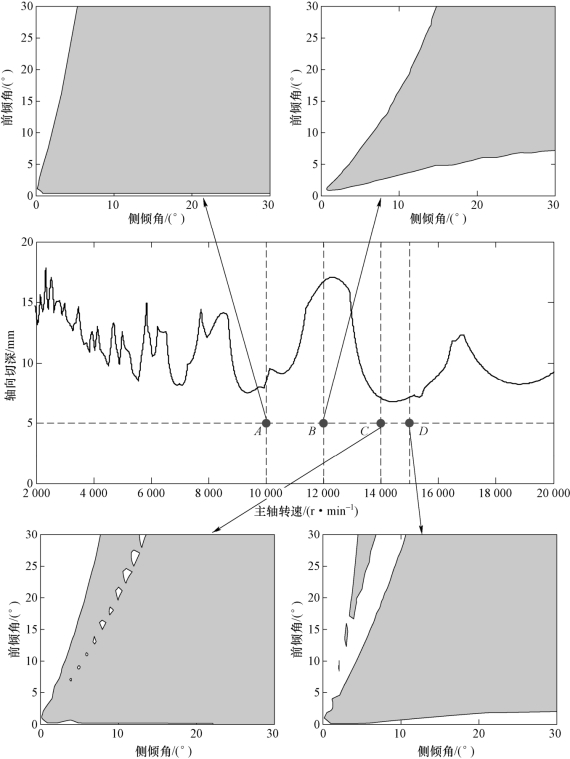

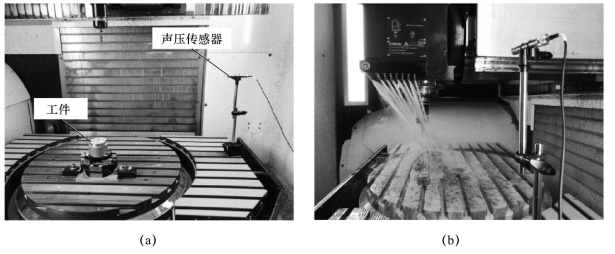

因为工件加工过程中涉及主轴摆动与工作台转动,不宜安装加速度传感器与测力仪,所以采用INV9206型声压传感器采集铣削过程的声压信号,该声压传感器如图8.5所示。在气缸加工过程中,用支架将声压传感器固定在机床一侧,采集加工过程中的声压信号,加工现场如图8.6所示。加工的气缸轮廓与最终成品如图8.7所示(本次加工主要是保证气缸内外轮廓的表面无振纹产生,因为气缸轮廓一次加工成型,所以需要用到五轴加工技术来实现气缸外侧异型结构的加工。图8.7(b)所示的气缸定位孔等微小结构是采用其他加工方式获得的,不是本实验关注的重点)。

图8.5 INV9206型声压传感器(www.daowen.com)

图8.6 发动机气缸加工现场

(a)气缸与声压传感器安装现场;(b)精加工实验现场

图8.7 加工完成的气缸实物

(a)气缸轮廓;(b)气缸成品

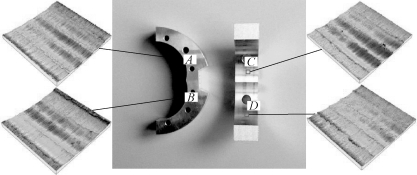

为验证气缸的加工质量,对气缸内表面进行分析。为便于测量工件内部的表面形貌,对气缸进行切割,随机选取内表面上的4处区域,用白光干涉仪对其表面形貌进行测量。切割后的工件与测得气缸内部表面形貌如图8.8所示。从图8.8中可以看出,工件A、B、C、D处的表面形貌呈现出规则的纹理状,与稳定加工状态下的侧铣机理相符,其表面粗糙度分别为0.78 μm、0.88 μm、0.85 μm、0.88 μm,满足设计要求。

图8.8 气缸内部表面形貌

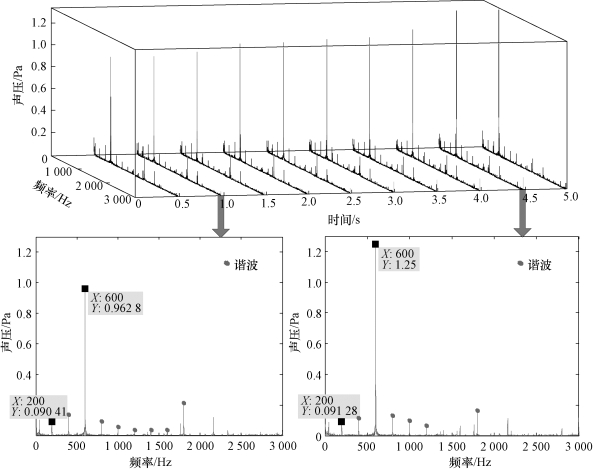

截取精加工过程中连续采集5 s的声压信号进行分析,其频率瀑布图如图8.9所示。从频率瀑布图中可以看出,整个加工过程中信号的频率成分没有发生变化,以第1.0 s与第4.5 s的频谱为例,频谱成分主要由基频(200 Hz)、刀齿通过频率(600 Hz)及其谐波构成。其中刀齿通过频率的能量最大。上述分析表明气缸加工过程中未发生颤振,工件加工状态良好。

图8.9 气缸加工过程的声压信号频谱

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。