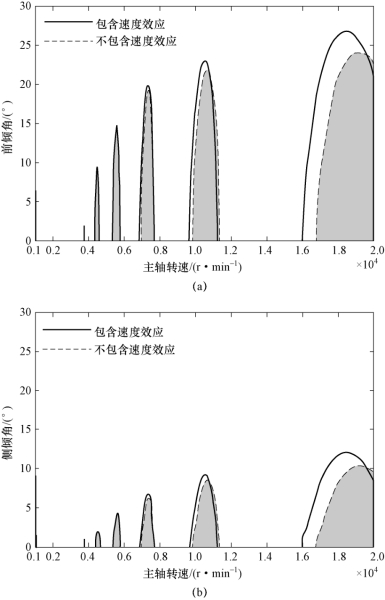

由第6章6.3节可知,用建立的五轴铣削动力学模型能够准确预测低速下的切削状态,当主轴转速增大时,预测结果与实际状态存在一定差距,这是因为没有考虑速度效应对刀尖固有频率的影响。在五轴加工过程中,基于建立的五轴侧铣动力学模型,包含速度效应与不包含速度效应时获得的稳定性叶瓣图如图7.25所示。

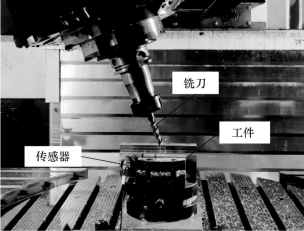

图7.25中实线为包含速度效应获得的稳定性叶瓣图(其包围的区域为颤振区域),虚线为不包含速度效应获得的稳定性叶瓣图(其包围的填充区域为颤振区域)。从图7.25中可以看出,在主轴转速较低的情况下,两条曲线几乎重合,速度效应对稳定性叶瓣图的影响可以忽略;随着主轴转速的提高,包含速度效应时获得的稳定性叶瓣图中颤振区域明显增大。这是因为随着主轴转速提高,主轴系统刚度下降,造成刀尖固有频率降低,导致切削系统的稳定切削区域减少。对图7.25中的稳定性叶瓣图进行实验验证。由于第6章6.3节已经对低速切削区域进行了验证,因此此次验证主要是对高主轴转速区域进行验证,实验现场如图7.26所示。

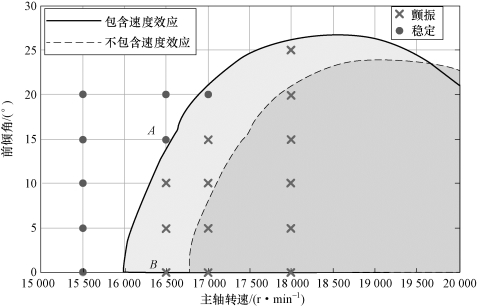

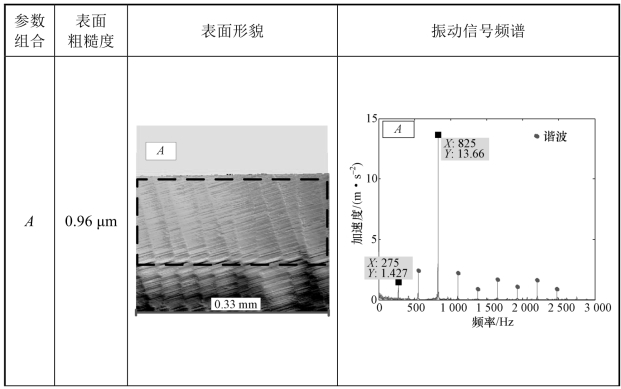

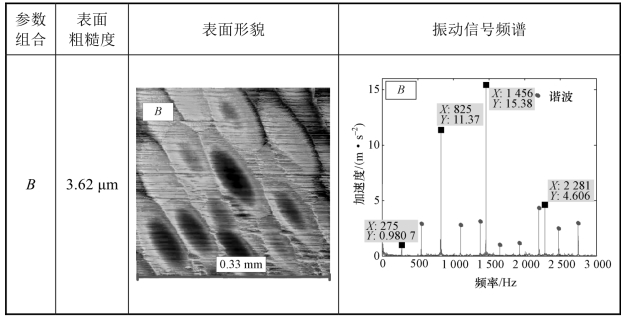

验证结果如图7.27所示。从图7.27中可以看出,当考虑速度效应时,获得的稳定性叶瓣图更加符合实际加工状态。对点A(16 500 r/min,15°)与点B(16 500 r/min,0°)处参数下获得的工件表面与振动加速度信号进行分析,分析结果如表7.6所示。

从表7.6可以看出,当采用点A(16 500 r/min,15°)处的参数进行加工时,工件表面呈现规则的纹理,与侧铣机理相符,表面粗糙度为0.96 μm,振动信号的频谱中主要由基频(275 Hz)、刀齿通过频率(825 Hz)及其谐波构成。当采用点B(16 500 r/min,0°)处的参数进行加工时,工件表面出现振纹,表面粗糙度较大,达到3.62 μm,振动信号的频谱中不仅有基频(275 Hz)与刀齿通过频率(825 Hz),还存在明显的颤振频率(1 456 Hz与2 281 Hz)。

图7.25 基于不同动力学模型获得的稳定性叶瓣图(曲线包围区域为颤振区域)

(a)前倾角与主轴转速构成的稳定性叶瓣图;(b)侧倾角与主轴转速构成的稳定性叶瓣图

(www.daowen.com)

(www.daowen.com)

图7.26 变倾角高速侧铣实验

图7.27 高速侧铣实验验证

综上所述,在主轴转速较高的情况下,速度效应对铣削稳定性的影响不能忽略,建立的考虑速度效应与刀具-工件交互效应的五轴铣削动力学模型能够有效预测高速五轴铣削的加工状态。

表7.6 不同刀轴倾角下工件表面形貌与加工过程振动加速度信号频谱

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。