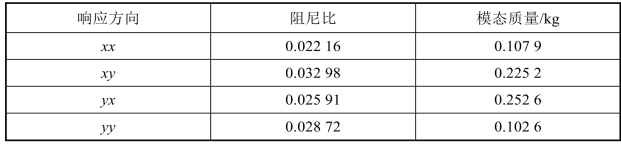

上述分析表明,随着主轴转速的升高,刀尖固有频率呈下降趋势。图7.21揭示了刀尖固有频率(刀具悬长为55 mm)与主轴转速之间的映射关系。接下来研究固有频率下降后对高速铣削稳定性的影响。由于实际切削系统的阻尼十分复杂,因此在模态参数输入时,系统阻尼比与模态质量仍采用实验方式获得的数值,采用主轴系统动力学模型获得不同主轴转速下刀尖的固有频率。因为实验材料、切削刀具与第4章4.3.1节所用一致,所以切削力系数、模态质量、阻尼比等参数仍采用第4章4.3.1节的数值,切削力系数为Ktc=891 N/mm2,Krc=324 N/mm2。其他参数如表7.4所示。

表7.4 阻尼比与模态质量

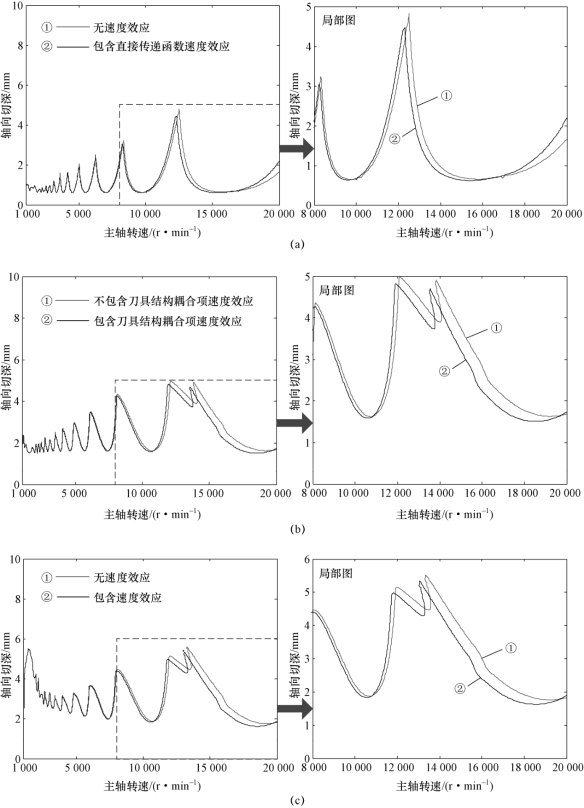

基于不同动力学模型获得的三轴侧铣稳定性叶瓣图如图7.22所示。为便于表述,将陀螺力矩、离心力与轴承刚度软化的共同作用称为速度效应。图7.22(a)所示为基于再生效应获得的稳定性叶瓣图,图中①号实线为不包含速度效应得到的极限切深,②号实线为包含速度效应得到的极限切深。图7.22(b)所示为基于再生效应与刀具结构模态耦合获得的稳定性叶瓣图,图中①号实线为不包含刀具结构耦合项速度效应得到的极限切深,②号实线为包含刀具结构耦合项速度效应得到的极限切深。图7.22(c)所示为基于再生效应、过程阻尼与刀具结构模态耦合获得的稳定性叶瓣图,图中①号实线为不包含速度效应得到的极限切深,②号实线为包含速度效应时得到的极限切深。从图7.22中可以看出,基于三种动力学模型获得的稳定性叶瓣图,在主轴转速较低时,速度效应对极限切深几乎没有影响;随着主轴转速的增大,稳定性叶瓣图的极限切深呈现减小的趋势。

图7.22 基于不同动力学模型获得的三轴侧铣稳定性叶瓣图(ae/D=0.5)

(a)基于再生效应获得的稳定性叶瓣图;(b)基于再生效应与刀具结构模态耦合获得的稳定性叶瓣图;(c)基于再生效应、过程阻尼与刀具结构模态耦合获得的稳定性叶瓣图

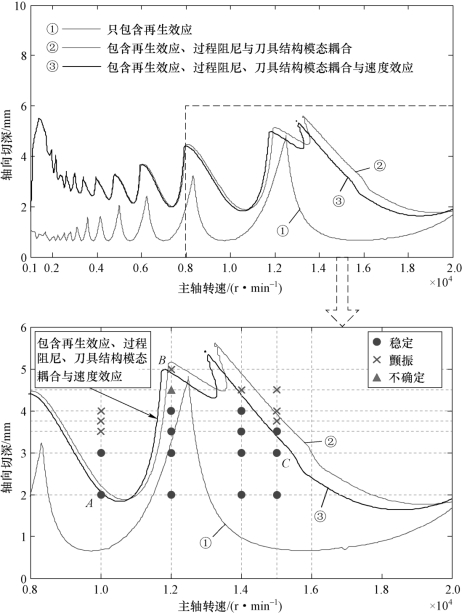

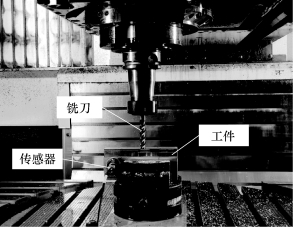

对稳定性叶瓣图进行实验验证。高速铣削稳定性叶瓣图与实验验证结果如图7.23所示。图7.23中①号实线为只考虑再生效应获得的稳定性叶瓣图;②号实线为考虑再生效应、过程阻尼与刀具结构模态耦合获得的稳定性叶瓣图;③号实线为考虑再生效应、过程阻尼、刀具结构模态耦合与速度效应获得的稳定性叶瓣图。因为第4章已经验证了建立的三轴侧铣动力学模型(综合考虑再生效应、过程阻尼与刀具结构模态耦合)在预测低主轴转速铣削稳定性方面的有效性,所以本次实验主要采用建立的动力学模型验证速度效应对极限切深的影响,实验过程中采集切削过程中的振动加速度信号,传感器布置方案如图7.24所示。

(https://www.daowen.com)

(https://www.daowen.com)

图7.23 高速铣削稳定性叶瓣图与实验验证结果(ae/D=0.5)

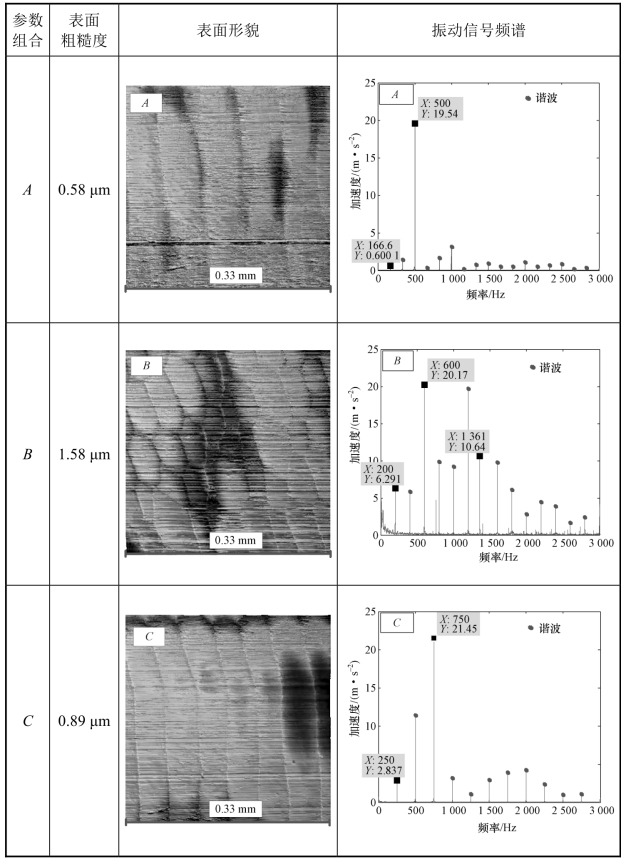

在验证过程中,选取图7.23中的参数对工件进行加工,每齿进给量为0.02 mm,验证结果如图7.23所示。在图7.23中,“×”表示实际切削状态发生颤振,“●”表示实际切削状态稳定,“▲”表示不确定是否发生颤振。分别对图7.23中参数组合为A(10 000 r/min,2 mm)、B(12 000 r/min,5 mm)、C(15 000 r/min,3 mm)条件下获得的工件表面形貌与振动加速度信号进行分析,分析结果如表7.5所示。

图7.24 高速铣削实验现场

从表7.5中可以看出,当采用点A(10 000 r/min,2 mm)与点C(15 000 r/min,3 mm)处的参数进行铣削时,工件表面出现条状纹理,与铣削(侧铣)机理相符,振动加速度信号的频率成分主要是基频(分别为166.6 Hz与250 Hz)、刀齿通过频率(分别为500 Hz与750 Hz)及其谐波,刀齿通过频率的能量最大。当采用点B(12 000 r/min,5 mm)处的参数组合进行铣削时,工件表面出现明显振纹,振动加速度信号频率谱中除了包含基频(200 Hz)与刀齿通过频率(600 Hz)外,还出现颤振频率(1 361 Hz)。从表面粗糙度角度分析,点B参数组合下工件的表面粗糙度为1.58 μm,高于其他两种参数组合下的表面粗糙度(分别为0.58 μm与0.89 μm)。

从图7.23中的实验结果可以看出,与其他稳定性叶瓣图对比,考虑再生效应、过程阻尼、刀具结构模态耦合与速度效应获得的稳定性叶瓣图预测的加工状态与实验结果基本一致,但是仍有一些参数点与实际情况不符,这有可能是因为在计算稳定性叶瓣图的过程中,将阻尼比与模态质量视为常数造成的;另外,主轴系统动力学模型的误差也会对预测结果造成一定的影响。但是与传统动力学模型相比,用建立的动力学模型(考虑速度效应与刀具-工件交互效应)获得的稳定性叶瓣图更加接近实际铣削状态,验证了该动力学模型在预测三轴高速铣削稳定性方面的有效性。

表7.5 不同刀轴倾角下工件表面形貌与加工过程振动加速度信号频谱

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。