为验证所建立模型的准确性,将采用主轴系统动力学模型获得的刀尖频率响应函数与通过锤击实验获得的刀尖频率响应函数进行对比。如前所述,用建立的主轴系统动力学模型对刀尖频率进行分析时,首先需要通过模态实验确定主轴系统的阻尼系数。Schmitz与Smith[84]指出,刀柄部分的阻尼较低,因此在主轴系统的动力学模型中,将主轴系统的阻尼作为输入参数。对主轴系统进行模态测试时,最佳方式是将主轴悬空以确保其处于完全自由状态。但是大多数情况下这是不现实的,因为将主轴从机床上分离是一个十分复杂的过程,该过程有可能会影响机床的加工精度。所以,在模态测试过程中,主轴仍处于安装在机床上的状态,后续再对建立的动力学模型进行修正。

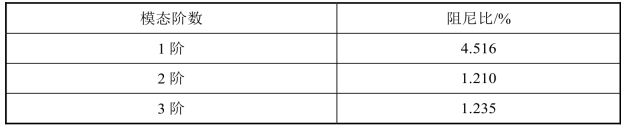

采用北京东方振动和噪声技术研究所(简称东方所)开发的振动系统测试仪对主轴系统进行模态测试。实验过程中,用安装YD-5T型石英传感器(量程:0~50 kHz;灵敏度:4.32 pC/N)的中型力锤对主轴系统进行敲击,产生激励信号;用INV9822型振动加速度传感器(灵敏度10.355 mV/ms-2)采集主轴系统的响应信号;用INV3062T型4通道数据采集设备采集实验过程中的激励与响应信号,用东方所开发的模态分析软件获得主轴系统的阻尼比。实验装置和实验过程如图7.11所示。通过实验获得的主轴系统前三阶阻尼比如表7.2所示。

图7.11 主轴系统与模态测试实验现场

(a)主轴系统外部结构;(b)主轴系统;(c)模态测试设备;(d)模态实验现场

表7.2 主轴系统前三阶阻尼比(https://www.daowen.com)

得到阻尼比后,对模型进行验证。采用建立的主轴系统动力学模型获得的刀尖频率响应函数如图7.12所示(实线),将该频响函数与第4章4.3.1节锤击实验得到的立铣刀刀尖频率响应函数进行对比,如图7.12(a)所示。图7.12中的虚线为第4章4.3.1节的模态实验获得的刀尖频率响应函数。从图7.12中可以看出,仿真得到的刀尖频率响应函数与实验获得的具有一定差距,这主要有以下三方面的原因:①实验过程中,主轴安装在机床上,主轴与机床之间的约束对主轴系统的动态特性造成影响;②在建立主轴系统动力学模型过程中,对其进行简化,造成各组成单元的质量发生变化;③主轴系统模态参数测试过程中存在误差。为得到更加精确的预测结果,需要对主轴系统动力学模型进行修正。通过修改壳体单元的约束和改变单元元素的质量对模型进行校正。基于校正后的模型获得的刀尖频率响应函数与实验获得的刀尖频率响应函数如图7.12(b)所示。

图7.12 刀尖频率响应曲线(静态,x方向)

(a)模型修正前刀尖频率响应函数;(b)模型修正后刀尖频率响应函数

从图7.12(b)可以看出,对模型进行修正后,通过仿真得到的刀尖频率响应函数与实验获得的刀尖频率响应函数在频率数值方面具有较高的一致性,说明修正后的动力学模型能够准确预测实际的固有频率;但两条曲线其他部分并没有完全重合,根据频率响应曲线的物理意义,可知通过动力学模型得到的刀尖阻尼比仍与实际阻尼比有一定差距,主要原因是实际系统中,阻尼十分复杂,难以得到百分之百精确的阻尼结果。文献[93,163]表明主模态频率对颤振具有重要影响,因此,可以应用建立的主轴系统动力学模型研究高速铣削状态下的切削特性。在后续的稳定性预测中,为更加符合实际,采用建立的主轴系统动力学模型预测刀尖在不同转速下的固有频率,通过静态实验获得其他模态参数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。