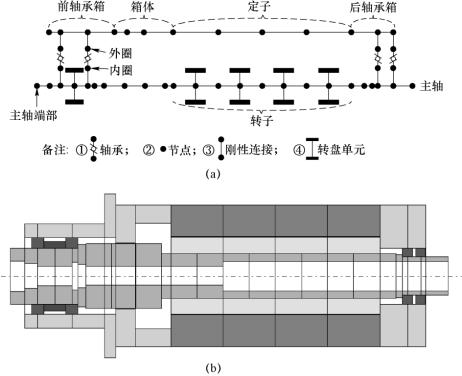

7.2节介绍的是主轴系统动力学模型的通用建模方法,在实际建模过程中应针对所构建主轴系统的结构特点进行单元划分与模型简化。本书研究的五轴加工机床主轴系统如图7.6所示,该主轴系统主要包括前轴承、主轴、转子、定子、后轴承等部件。图7.6(a)所示为该主轴系统的基本组成示意图,图7.6(b)所示为主轴单元的基本尺寸。

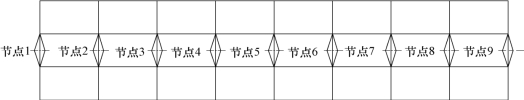

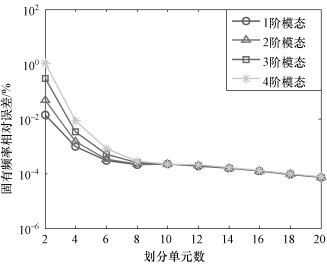

在建立有限元模型时,划分单元数量是确保模型准确的重要因素。为确定能够保证模型预测精度的最小单元数,以对称轴为例建立有限元模型,研究不同单元数下主轴固有频率的预测误差。轴的外径、内径与长度分别为90 mm、30 mm和550 mm。把将主轴划分为100个单元得到的固有频率作为精确解,应用7.2节所述的铁木辛柯梁理论对主轴进行建模,分析不同单元数下获得的主轴固有频率的收敛性。把主轴划分为8个元件(9个节点)时,空心轴的示意图如图7.7所示。

图7.6 主轴系统示意图

(a)主轴-轴承系统;(b)主轴基本尺寸

图7.7 划分为8个单元的空心轴(9节点)

主轴划分为不同单元个数时获得的固有频率与精确解的相对误差如图7.8所示。从图7.8可知,随着划分单元数量的增加,固有频率的误差逐渐减小。但将主轴划分得过于精细会降低计算效率。根据图7.8所示结果,当轴单元长度小于等于550 mm时,将其划分为2个单元便能得到较高的预测精度。需要说明的是,图7.7中的主轴只是为便于研究划分精细程度与预测精度之间的关系而给出的一个实例,不是实际主轴单元,但可以视为主轴系统某个单元的一部分,下一步会建立实际主轴系统的有限元模型。

(https://www.daowen.com)

(https://www.daowen.com)

图7.8 固有频率随单元数收敛速度曲线(5 500 r/min)

根据上述分析,参考文献[22,25,29]的建模方法,在建立的模型中,应用铁木辛柯梁理论对主轴进行建模,将转子看作由多个刚性圆盘构成的集合。为便于建模,该有限元模型对实际的主轴系统进行了一些简化。例如,忽略螺纹螺孔的影响,将定子与外壳视为整体。建立的主轴系统动力学模型如图7.9所示。图7.9(a)所示为划分节点图,图7.9(b)所示为生成的主轴系统有限元模型。

图7.9 主轴系统动力学模型

(a)主轴系统动力学模型节点图;(b)主轴系统有限元模型

图7.9所示为主轴系统—刀具动力学模型,实际加工过程中,刀具是通过刀柄夹持的,刀尖动态特性对铣削稳定性具有直接影响。将图7.9所示的动力学模型进行拓展,将刀柄与刀具添加到模型中,如图7.10所示。

图7.10 主轴系统-刀具动力学模型

(a)主轴系统-刀具动力学模型节点图;(b)主轴系统-刀具有限元模型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。