1.三轴侧铣稳定性分析研究现状

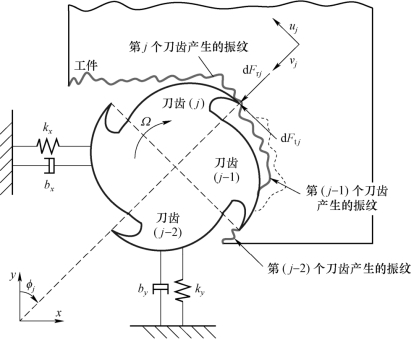

初期,对铣削稳定性的研究主要聚焦于刀具-工件之间的交互作用,再生效应是由工件表面波动与刀具交互作用产生的,与前、后刀齿形成的工件表面相位差有关。对于三轴侧铣,Altintas与Budak[37]建立了经典的线性铣削动力学模型(图1.5),并提出用零阶近似法(ZOA)求解铣削稳定性叶瓣图,该方法主要基于切屑厚度的再生效应、随时间变化的方向因素与机床结构之间的交互作用,通过拉普拉斯变换将铣削动力学方程转换到频域,然后得到稳定性叶瓣图。该团队研究发现,当螺旋角恒定时,其对铣削稳定性的影响可忽略不计[87]。

图1.5 两自由度铣削动力学模型示意图[37]

再生效应是引起铣削颤振的主要因素之一[36]。基于再生效应的铣削动力学模型提出以后,针对三轴铣削稳定性的研究层出不穷,大致可分为频域法[37,39,88]、时域法[44,45,47,53,89]与数值积分法[90~92],上述研究在分析铣削稳定性的过程中没有考虑过程阻尼的影响。过程阻尼由工件与刀具后刀面接触区域的挤压变形引起[77,93~95]。Gurdal等[96]指出,在低速切削时,过程阻尼是刀具-工件交互效应的重要表现形式,在难加工材料(如钛合金、镍合金)切削过程中,由于受限于刀具严重磨损等问题,刀具的切削速度一般较低,此时将过程阻尼融入铣削动力学模型中至关重要。早在20世纪60年代,Sisson与Kegg[97]已注意到低速切削过程中刀具后刀面与工件表面的阻尼效应,并发现(在一定范围内)切削刃磨损后可以提高加工稳定性。这一发现被Peters[98]与Tlusty等[99]通过实验证实。后来,Tlusty与Ismail[100]建立了工件表面波动与过程阻尼之间的映射关系。为进一步研究过程阻尼,Wu[101]建立了压痕力模型,该模型根据作用在刀具/工件结合面上的耕犁力来描述过程阻尼引起的能量损失。基于Wu提出的压痕力模型,Ahmadi与Ismail[102,103]采用线性黏滞阻尼器替代过程阻尼系数,并对建立的模型进行验证。为了解释低速切削过程出现的极限环,Ahmadi[104]建立了非线性过程阻尼模型。Malekian等[105]建立了考虑耕犁、弹性恢复、跳动等因素的微细铣削模型,基于该模型研究了不同因素对微细铣削力的影响规律。南京航空航天大学的李欣等[106]采用隐式龙格库塔法计算干涉产生的浸入面积与阻力,建立了考虑过程阻尼的非线性模型,并通过铣削实验验证了模型的有效性。西北工业大学的Wan与Feng等[107,108]运用工作模态分析法对薄壁件铣削过程中的过程阻尼产生机理与识别进行了研究。针对刀尖多模态参数的问题,华中科技大学的Tang等[78]研究了不同阶数的模态参数对铣削稳定性的影响规律,并提出了考虑多模态的铣削稳定性分析方法。针对模态参数的不确定性问题,Insperger等[109]提出一种频域方法用来提高稳定性叶瓣图的可靠性。Michael等[81]提出一种鲁棒稳定性分析方法,能够有效得到稳定性叶瓣图的置信区间。针对变几何参数刀具对铣削稳定性的影响,Ding等[79]建立了变齿距变螺旋铣削动力学模型,研究了刀具跳动下变齿距变螺旋铣刀对铣削稳定性的影响,并绘制出考虑刀具跳动的变齿距变螺旋铣削稳定性叶瓣图。

上述研究主要以再生效应为基础模型,没有考虑刀具结构模态耦合的影响。刀具结构模态耦合是指对刀具进行激励时,在与激励方向垂直的方向也会产生响应[76]。Zhang等[76]指出,在实际切削过程中,刀具结构模态耦合对铣削稳定性具有重要影响,并建立了综合考虑再生效应与刀具结构模态耦合的铣削动力学模型,研究了交叉项模态参数变化对稳定性叶瓣图的影响规律。Tang等[78]研究了交叉频率响应函数幅值变化对铣削稳定性的影响规律,结果表明随着交叉频率响应函数幅值的增加,模态耦合对铣削稳定性的影响逐渐增大。为研究不同因素耦合作用对铣削稳定性的影响,大连理工大学的Sun等[93]基于再生颤振模型,将模态耦合与过程阻尼融入铣削动力学模型中,针对钛合金的铣削稳定性进行了研究。(https://www.daowen.com)

高速铣削具有保持相对较低的切削力、在保证高加工精度的同时又能获得高材料去除率的优势,广泛应用于航空、航天等领域的复杂零件制造[110]。随着高速主轴的出现,高速、超高速铣削的应用日益广泛,主轴系统高速旋转引起的陀螺效应与离心力等对铣削稳定性的影响逐渐显现出来。在高速铣削稳定性分析方面,Ozturk等[111]通过实验法研究了主轴转速对刀尖固有频率的影响,实验结果表明随着主轴转速的提高,刀尖固有频率呈现下降趋势,但是该研究并未指出造成此种现象的主要原因。基于Altintas等[22]提出的有限元建模方法,西安交通大学的曹宏瑞等[112,113]建立了主轴-轴承系统有限元模型,对陀螺效应与离心力等速度效应对刀尖频率响应的影响进行了研究,并采用奈奎斯特稳定性判据得到了与速度效应相关的稳定性叶瓣图。国防科技大学的Liu等[114]采用有限元方法建立了考虑热-力耦合的电主轴系统,对高速铣削状态下热-力耦合作用对铣削稳定性的影响进行了研究,研究表明热-力耦合作用能够通过改变系统的动态特性来影响传递函数,从而降低铣削系统的稳定性。

针对铣削过程中的非线性问题,Balachandran与Zhao[115,116]提出一种非线性铣削动力学模型,该模型同时考虑了间歇切削[117,118]与多重再生效应等非线性问题,结果表明该非线性动力学模型能够准确预测小径向切深状态下的铣削稳定性。Castano等[119]对微细加工过程中刀具与工件之间动态交互机理进行了研究,研究结果表明,为避免进给速率的影响,主轴-刀具-工件之间的动态交互作用可用刀具边缘与工件的接触距离来表示,当进给速率发生变化时,接触距离可以更好地反映主轴-刀具-工件之间的动态特性。北京理工大学的王西彬等[120,121]在非自由切削理论模型和最小能量原理的基础上,对切削过程的分叉与突变进行了研究,研究结果表明在分叉区间切屑流动状态的改变呈现出典型的尖点突变特征,突变的滞后性对切削力及切屑旋向有明显影响。

2.三轴球头铣削稳定性分析研究现状

针对三轴球头铣削,Yucesan与Altintas[122]提出一种半机械模型,用以预测螺旋球头铣刀前刀面与后刀面的剪切力以及摩擦载荷的分布,该模型虽然能够准确预测切削力,但是需要进行大量铣削实验并且借助复杂的动力学模型。同年,借助于Budak与Armarego等提出的统一力学模型[57,123],Lee与Altintas[124]建立了螺旋球头铣刀的力学模型,该模型将切削力分为刃口力与剪切力,将螺旋槽划分为倾斜切削刃。随后,专家学者对球头铣削的稳定性分析进行了深入研究。

Kim等[125]建立了考虑切屑背切与侧切效应的动力学模型,用动态切削力来预测球头铣削的颤振区域。Ngo等[126]建立了考虑进给速度与小轴向切深的变时滞球头铣削动力学模型,并与等时滞动力学模型进行了对比,研究结果表明,在变时滞模型中,(在一定范围内)随着每齿进给量的增大,铣削系统的稳定区域略微有增加;然而,在等时滞铣削系统中,每齿进给量的变化对铣削稳定性几乎没有影响。Dikshit等[127,128]运用平均力模型辨识球头铣削的切削力系数,对高速球头铣削稳定问题进行了研究。哈尔滨理工大学的吴石等[129]研究了轴向铣削力与陀螺效应对球头铣削稳定性的影响,研究表明轴向铣削力的增大会降低刀杆的固有频率,陀螺效应只影响高主轴转速的稳定区域;该研究只针对刀具进行建模,未考虑主轴系统对刀具动态特性的影响。针对球头铣削过程中的多模态问题,清华大学的Zhang等[130]建立了考虑多模态的球头铣削模型,尽管该方法将多阶模态参数对铣削稳定性的影响都考虑在内,但是得到的稳定性叶瓣图与实际加工状态仍然存在一些误差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。