1.切削力系数辨识

切削力由刀具与工件相互作用产生,同时也是影响刀具与工件之间相互作用的关键因素,对切削力的精确预测是准确分析铣削稳定性的前提条件。切削力系数是计算切削力的基础,准确辨识出切削力系数有助于更精确地预测切削过程的稳定性。切削力系数的辨识方法主要有两类:一类是通过建立正交切削数据库获得切削力系数;另一类是通过试切方法快速获得切削力系数[55]。在第一类方法中,Armarego与Deshpande[56]提出一种端铣刀铣削模型,通过将正交切削参数转换为斜切的方法获得切削力系数。Altintas等[57]提出用剪切角、剪切强度、摩擦因子等正交切削参数来推导切削力模型,然后求解斜角铣削中切削力系数的方法。针对球头铣刀的切削力系数,Altintas等[58]提出一种等效平均切削力系数模型。随后,Altintas与Engin[59]针对螺旋铣刀提出一种广义的动力学模型,并用正交数据库预测其切削力系数。然而,上述方法需要建立各种刀具的几何模型,此外,为建立正交切削数据库,必须进行大量的切削实验,致使过程比较烦琐。

相比于第一类方法,通过试切的方式能够快速获得切削力系数。Kline等[60]首次用直接试切的方法建立了端铣刀的切削力模型,基于该模型,Kline等[61]研究了刀具跳动对切削力系数的影响。研究结果表明,刀具跳动增加了实际参与切削刀齿的平均切削厚度,使最大切削力与平均切削力的比值增大。Azeem等[62]提出一种简单快速的方法用以标定球头铣削的切削力系数,该方法可应用于不同的切削条件,但是刀轴必须垂直于工件表面。Turkes等[63]研究了剪切角振荡对动态切削力系数的影响。Ozturk等[64]提出一种槽铣辨识方法,用来辨识球头铣削的切削力系数,该方法假定切削力系数与刀具/工件接触区域的切入角和切出角无关,因此不同刀具/工件接触区域的切削力系数是相同的。北京航空航天大学的刘强等[65]推导出R刀切削力系数辨识公式,并通过实验验证了该方法的有效性。南京工程学院的Wang等[66]引入表面位置误差对端铣刀的切削力系数进行辨识。切削过程是一个复杂的非线性过程,沈阳航空航天大学的Wang等[55]基于平均切削力模型,研究了刀具几何参数、刀具与工件的材料特性对切削力系数的影响规律,结果表明切削力系数受刀具几何参数、刀具与工件材料特性的影响与加工参数无关。西北工业大学的Zhang等[67]研究了刀具跳动对端铣刀切削力系数的影响。清华大学的Wang等[68]以球头铣刀与牛鼻铣刀为对象,研究了不同多项式函数拟合方法对切削力系数的影响,研究结果表明,局部半径多项式函数涵盖了所有几何参数,因此更适合预测铣刀的切削力系数。上述方法主要围绕三轴加工展开,针对五轴球头铣削,上海交通大学的Yao[69]与梁鑫光[70]提出基于小切深等效浸润角的切削力系数辨识方法,该方法考虑了刀具偏心的影响。Wang等[71,72]与大连理工大学的Guo等[73]分别提出了考虑刀具跳动的五轴球头铣削力模型,并对切削力系数进行辨识。除此之外,专家学者对球头精铣[74]、外圆车削[75]等加工过程切削力系数的辨识也进行了相关研究。

2.模态参数辨识

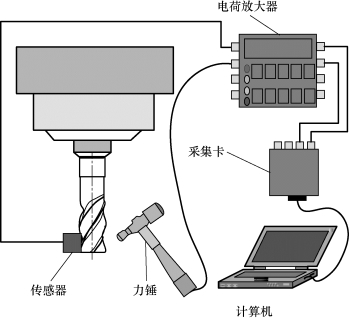

模态参数是分析铣削稳定性不可或缺的物理量,主要包括模态质量、固有频率、阻尼、模态刚度等。刀尖的模态参数是整个机床-主轴-刀具系统耦合作用下其动力学特性的集中体现,模态参数的精确程度直接影响到铣削稳定性的预测效果。因为机床系统具有复杂的非线性特征,难以精确建模,目前主要通过锤击实验获得刀尖模态参数。锤击法的操作流程如图1.4所示,将传感器安装在刀尖,用以采集刀尖的响应信号,力锤对刀尖进行敲击,产生激励信号,数据采集系统对激励信号与响应信号进行分析,最终得到刀尖模态参数。文献[76~79]均采用此方法获得刀尖模态参数。对于弱刚度零件,一般将主轴-刀具系统视为刚性系统,主要对零件的模态参数进行测试[80]。(https://www.daowen.com)

目前实验法主要是通过接触式传感器采集响应信号,为避免接触式传感器对刀尖动态特性的影响,Michael等[81]采用非接触式电容传感器拾取刀尖响应信号,研究了主轴转速对模态参数的影响,研究表明刀尖模态参数具有速度依赖性。西安交通大学的曹宏瑞等[82]以仿真刀具作为测量对象,用激光测振仪测量刀尖的动态响应。

此外,针对微细铣刀,通常采用实验法与导纳耦合方法[83,84]相结合的方式获得刀尖的模态参数。北京理工大学的闫正虎[85]与王东前等[86]分别结合锤击实验与导纳耦合获得微细铣刀刀尖的模态参数。

图1.4 模态参数辨别流程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。