实训一:滑动轴承的装配

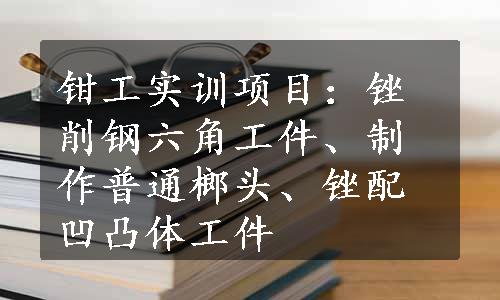

滑动轴承的结构形式有整体式、剖分式和内柱外锥式3种。整体式滑动轴承是将一个青铜套压入轴承座内,并用紧固螺钉固定而成,其优点是结构简单,制造容易,但磨损后无法调整轴与轴承间的间隙,常用于低速、轻载、间歇工作的机械上;剖分式滑动轴承由轴承座、轴承盖、剖分轴瓦及螺栓组成;内柱外锥式滑动轴承的组成及结构如图7.1所示。

图7.1 内柱外锥式滑动轴承

1—后螺母;2—箱体;3—轴承外套;4—前螺母;5—轴承;6—主轴

1.实训要求

熟悉轴承装配的技术要求,掌握其装配方法和工艺要领。

2.装配要求

滑动轴承装配的主要技术要求:在轴颈与轴承之间获得合理的配合间隙;保证轴与轴承表面良好的接触精度,使轴颈在轴承中旋转平稳可靠;润滑油通道位置正确,以保证充分润滑。

3.装配方法和工艺要领

(1)整体式滑动轴承的装配

①将符合要求的轴套和轴承座孔去毛刺,并清理干净。

②在轴承座孔内涂润滑油。

③压入轴套:根据轴套尺寸和配合时过盈量的大小,采取敲入法或压入法将轴套装入轴承座孔内并固定。

④用铰削或刮削的方法对内孔进行修整、检验,以保证轴颈与轴套之间有良好的间隙配合。

(2)剖分式滑动轴承的装配

1)装配顺序

①将下轴瓦装入轴承座内。

②装垫片。

③装上轴瓦。

④装轴承盖并用螺母固定。

2)操作要领

①上下轴瓦与轴承座及轴承盖之间应接触良好,同时轴瓦的台肩应紧靠轴承座两端面。

②为提高配合精度,轴瓦孔应与轴进行研点配刮。

(3)内柱外锥式滑动轴承的装配(见图7.1)

①将轴承外套压入箱体孔中,其配合为H7/n6。

②用专用心轴研点修刮轴承外套的内锥孔,并保证前后轴承孔同轴度的要求。

③在轴承上钻油孔,注意其位置与箱体、轴承外套油孔相对应,并与自身油槽相接。

④以轴承外套的内孔为基准,研点配刮轴承的外圆锥面,使其接触精度符合要求。

⑤把轴承装入轴承外套的孔中,两端拧入螺母1,4,并调整好轴承的轴向位置。

⑥以主轴为基准,配刮轴承的内孔,使其接触精度符合要求,并保证前后轴承孔的同轴度要求。

⑦清洗轴颈及轴承孔,重新装入主轴,并调整好间隙。

实训二:卧式车床的装配与调试

1.实训要求

①基本掌握卧式车床的装配过程和要求。

②熟悉卧式车床的试车、验收与调整。

2.影响装配精度的因素

(1)装配基准对装配精度的影响

以床身导轨面为卧式车床的总装配基准。床身导轨面既是装配技术要求的公共基准,又是检验机床各项精度的检验基准。因此,机床的总装应从床身开始,并保证所选择基面的平面度、平行度和垂直度要求。

(2)零件刚度对装配精度的影响

若零件刚度不够,装配后受到重力和紧固力而产生变形,必须再次校正其精度,合格后才能继续进行其他的装配工序。

(3)工作温度变化对装配精度的影响

装配轴与轴承时,应考虑轴承的间隙会随着温度的变化而变化,如主轴与轴承的间隙;在调整装配间隙时,应考虑轴与轴承在热平衡时的合理间隙,即在机床运动中,其摩擦发热量与散热量相平衡时应具有合理的最小间隙。

(4)磨损对装配精度的影响

装配某些零部件的作用面时,应将易磨损的部位公差带中心坐标适当调整到有利于抵偿磨损的一面,这样可延长机床精度的使用期限。

3.总装配过程和要求

(1)在床脚上装置床身

床身和床脚是车床总装配时的基准件,其导轨面又是车床装配时的检验基准。因此,总装配时,应从安装床身开始,并保证各导轨面的直线度、相互间的平行度。

装置床身的操作要领如下:

①在床脚上装置床身时,必须先做好结合面的去毛刺及倒角工作,使两零件能平整地结合,并且对整个结合面应做防漏措施。

②对已达到精度的床身,在床脚下应安装可调节的垫铁,并调整各垫铁直至床身处于自然水平位置(可用水平仪检测)。

(2)滑板配刮与拼装

①滑板部件是保证刀架直线运动的关键。将床鞍放在床身导轨上,使刀架下滑座和中滑板的燕尾导轨表面进行配刮,以保证刀架在横向进给时的要求;再与床身导轨面配刮床鞍下导轨面,以保证刀架在纵向进给时的要求。

②滑板与床身导轨的拼装,主要是刮研床身的下导轨面及配刮床鞍两侧压板;保证床身上下导轨面的平行度,以达到溜板与床身导轨在全长上能均匀结合且平稳地移动。对床鞍与床身导轨面的刮削要求,应使其接触点在两端25 mm ×25 mm 面积内不少于10~12个点,这样可得到较好的接触和良好的储油条件。

(3)安装溜板箱

将溜板箱与床鞍结合,保证溜板箱和开合螺母轴心线与床身导轨的平行度及溜板箱横向进给传动齿轮副的啮合侧隙。溜板箱的预装精度校正后,待进给箱、丝杠后支架位置校正后再钻削、铰削溜板箱定位孔,最后配锥销。

(4)安装齿条

①安装齿条时,应保证齿条与溜板箱小齿轮正确啮合,其正常啮合侧隙为0.08 mm。由于齿条加工工艺的限制,齿条由几根拼装而成。因此,为保证相邻齿条接合处的齿距精度,拼装时,应用标准齿条进行跨接校正,并在齿条的结合面之间留0.5 mm 左右的间隙。

②齿条安装后,必须在溜板行程的全长上检查纵向进给小齿轮与小齿条的啮合间隙,并且间隙要一致;每条齿条都配两个定位销钉,以确定其安装位置。

(5)安装进给箱与后托架(www.daowen.com)

安装进给箱与后托架主要是保证进给箱、溜板箱及后支架上安装丝杠的三孔之间的同轴度,并保证丝杠与床身导轨的平行度。待安装调整合格后,即配定位销钉,以保持其精度。

(6)安装主轴箱

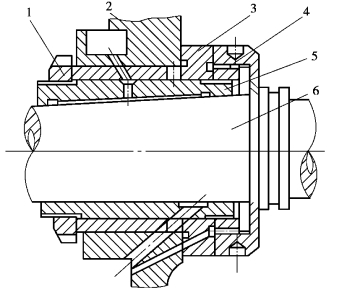

主轴箱是以其底平面和凸块侧面与床身主轴箱安装面接触来保证正确安装位置的。主轴箱的底平面是用来控制主轴轴线与床身导轨在竖直平面内的平行度;凸块侧面是控制主轴轴线在水平面内与床身导轨的平行度。安装时,按如图7.2所示进行测量和调整。主轴孔中插入检验心轴,将百分表座固定在刀架下滑座上,分别在上素线和侧素线上测量。百分表在全长范围内的读数差就是平行度误差值。

1)安装要求

上素线平行度为0.03/300 mm,只需检验心轴外端向上抬起(俗称抬头),若超差,可刮削主轴箱底平面;侧素线平行度为0.015/300 mm,只需检验心轴偏向操作者方向,超差时,通过刮削凸块侧面来满足要求。

2)测量和调整时的注意事项:

①检验心轴在插入主轴锥孔前,应先检查其锥面配合精度,要求锥孔与心轴接触点在50%以上,并且大端接触点多。

②要消除检验心轴本身的误差对测量精度的影响。测量时,旋转主轴180°作两次测量,其两次测量结果的代数和的1/2,即为平行度误差。

③超差时,只能通过刮研主轴箱相应的接触面来修正,切忌图方便刮削床身相应的联接面。

图7.2 主轴轴线与床身导轨平行度测量

④在确定主轴中心线相对于床身导轨的高度时,应预留出尾座的高度调整余量,以避免调整尾座时因余量不足而重新调整主轴箱的安装高度。

(7)安装尾座

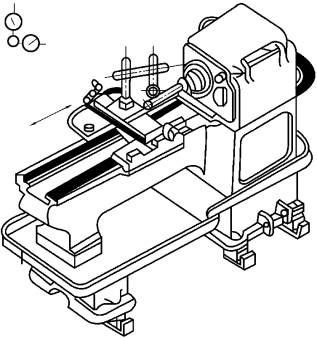

①将尾座部件安装在床身上,测量尾座的以下两项精度。

a.床鞍移动轨迹对尾座套筒伸出部分轴线的平行度,其测量方法如图7.3(a)所示。将顶尖套筒伸出尾座体100 mm,并与尾座体锁紧;移动床鞍,使固定在其上的百分表触头分别触于顶尖套筒的上素线和侧素线上,百分表在100 mm 内的读数差,即为平行度误差。该项精度要求上素线平行度允差为0.01/100 mm,侧素线平行度允差为0.03/100 mm。

b.床鞍移动轨迹对尾座套筒锥孔中心线的平行度,其测量方法如图7.3(b)所示。在尾座套筒内插入检验心轴(测量长度300 mm),尾座套筒退回尾座体内并锁紧;移动床鞍,使固定在其上的百分表触头分别触于检验心轴的上素线和侧素线上,百分表在300 mm 内的读数差,即为平行度误差。该项精度要求上素线平行度允差为0.03/300 mm,侧素线平行度允差为0.03/300 mm。为了消除检验心轴本身误差对测量的影响,一次检验后,将检验心轴退出,转180°后再插入,重复检验一次,两次测量结果代数和的1/2,即为该项实际误差值。

图7.3 顶尖套筒轴线对床身导轨的平行度测量

校正尾座精度时,可刮研底板的下导轨面或尾座与底板的联接面,或在刮配尾座底板时同时进行上述测量,并根据测量结果,有针对性地修刮尾座底板的下导轨面。这样,不但保证了它与床身导轨的配合,而且达到了以上规定的平行度要求。

②保证主轴锥孔中心线和尾座套筒锥孔中心线对床身导轨的等高度允差。其允差值一般为0.04 mm,而最大回转直径大于800 mm 时,等高度允差值为0.06 mm。注意,在检验等高度允差时,只许尾座高于主轴箱。

(8)安装刀架

将小刀架部件装配在刀架下滑座上,通过调整和刮削小刀架的小滑板与刀架下滑座的结合面,保证其对主轴中心线的平行度允差为0.04 mm(测量长度300 mm)。

(9)安装丝杠、光杆

安装丝杠、光杆应保证其与开合螺母闭合后,丝杠的上素线和侧素线与床身导轨的等距度;同时,还应保证丝杠轴向窜动误差不得超过0.015 mm。

(10)安装其他部件

①安装电动机,并调整好V带中心平面的位置精度及其预紧程度。

②安装交换齿轮架及其安全防护装置。

③安装操纵机构与主轴箱的传动、联接系统。

4.试车和验收

车床总装配后,须试车和验收。试车验收包括空运转试验、负荷试验、工作精度检验,以及检验机床各零部件的工作性能和精度,并通过调整使其符合要求。

(1)空运转试验

空运转试验是指机床在不受切削负荷的状态下进行运转试验,以发现机床在运动中可能出现的故障,并在运动中对机床进行必要的调整,为其后的负荷试验及工作精度检验作准备。试验前,应对机床进行清洗,并注好润滑油,检查各联接部分是否紧固,将机床调整至水平位置。

空运转试验具体操作要领如下:

①机床主运动机构从最低转速起,依次升速运转。在最高转速时,应运转足够时间(不少于0.5 h),使主轴轴承达到稳定温度。

②机床的进给机构进行低、中、高进给量的空运转。在空运转中,应达到以下要求:

a.在所有转速下,机床的传动机构工作正常,无显著振动,各操纵机构工作平稳可靠。

b.润滑系统正常可靠。

c.安全保护装置和保险装置安全可靠。

d.在主轴轴承达到稳定温度时,轴承的温度和温升均不得超过:滑动轴承温度60 ℃,温升30 ℃;滚动轴承温度70 ℃,温升40 ℃。

(2)负荷试验

机床负荷试验的目的是考核机床主传动系统能否承受设计所允许的最大转矩和功率。在机床空运转后,根据说明书规定的切削规范,采用强力切削外圆进行试验。在负荷试验时,机床所有机构均应正常工作。机床的负荷试验包括以下内容:

①机床主运动系统允许的最大转矩或最大主切削分力试验。

②机床主运动系统短时间超过最大转矩25%或最大主切削分力的试验。

③机床主运动系统达到最大功率试验。

④重型机床的最大静负荷试验。

⑤其他应按机床说明书的规定和实际需要确定机床负荷试验的内容。

(3)工作精度检验

机床工作精度检验主要包括精车外圆的圆度和圆柱度试验、精车端面的平面度试验和精车螺纹试验、车槽试验等。

①精车外圆的圆度和圆柱度试验

其目的是检验机床在正常工作温度下,机床主轴中心线与床鞍移动方向是否平行,主轴旋转精度是否合格。

②精车端面的平面度试验

其目的是检验机床在正常工作温度下,刀架横向移动轨迹对主轴轴线的垂直度和横向导轨的直线度精度。

③精车螺纹试验

其目的是检查加工螺纹时传动系统的准确性。

④车槽试验

其目的是考核车床主轴系统及刀架系统的抗振性能。

(4)几何精度检验

在上述各项试验完成后,机床处于热平衡状态下,应根据机床几何精度的验收标准进行全面检验。在精度检验过程中,不可对影响精度的机构或零部件进行调整;否则,需要对检验过的有关项目重新试验。同时,在复验前,还要进行机床的空运转试验,使其达到稳定温度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。