在弹丸设计中,条件一定时,初速和射程往往是一对矛盾体。例如,在装填条件一定时,提高初速的办法通常是减小弹丸质量,但在空气中飞行时,由于断面密度小,则会使速度下降得快;弹丸质量大,提高初速困难多,但它的断面密度大,保存速度的能力强,脱壳弹结构比较好地解决了初速和射程之间的矛盾。

脱壳弹是由小于口径的飞行部分和弹托构成的。在膛内,弹托承受火药气体的作用,使质量小的弹丸获得较高的初速;出膛口后,弹托脱落,具有良好弹形和很大断面密度的飞行部分飞向目标。由于飞行部分的存速能力好,故在较远的距离上仍能保持其作用效果(如穿甲弹的穿甲效果)。

在设计脱壳弹时,应注意合理地确定小于口径飞行部分的直径、质量和弹丸质量,它们直接影响着弹丸的内外弹道性能和对目标的作用效果。要正确设计飞行部分与弹托的结合方式,既要作用可靠,又要使结构尽量简单。在平时,弹头飞行部分和弹托是结合成一体的(制锁状态);但发射后,二者又必须在适当的时刻脱开(解脱状态)。弹丸的飞行部分与弹托彼此脱开,是借助一定的外力来实现的。因此,必须保证有足够的脱壳力,使弹丸脱壳迅速,同时还应注意在脱壳过程中不使弹头飞行部分受到大的干扰,另外,脱下的弹托不能对发射方人员造成危害。

根据脱壳弹的具体用途和要求,有旋转脱壳弹和尾翼式脱壳弹。

5.2.3.1 旋转脱壳弹

为了提高穿甲弹的穿甲能力(例如大口径机枪的穿甲弹),可以采用旋转脱壳穿甲弹的结构。这种穿甲弹的特点是弹头较轻,初速较高,穿甲钢芯的断面密度和比动能较大,可以提高穿甲能力。

在具体设计时,应尽量增加穿甲钢芯的质量,减小弹托的质量。但前者受到飞行稳定性的限制,后者受到膛内发射强度的限制。

弹头飞行部分直径的确定也很重要。飞行部分直径过小,虽然弹丸质量小,初速大,但因有效质量太小,飞行部分的穿甲性能不会很高;反之,飞行部分直径过大,其比动能值有限,也不能体现出脱壳穿甲弹特有的优越性。实际上,由于脱壳弹设计属于已有武器配新弹的设计,武器膛线缠度已定。因此,脱壳弹飞行部分的长度受急螺稳定性的限制,飞行部分直径d1与弹丸直径d的比值,即![]() ,由最佳的穿甲效果来确定。

,由最佳的穿甲效果来确定。

1.飞行部分与弹托的结合方式

弹托设计是脱壳穿甲弹结构设计中的一个关键问题,平时穿甲钢芯与弹托结合成一体,发射时弹丸在膛内能正确运动,出膛口时穿甲钢芯从弹托中脱出并在空中稳定飞行,所有这些,基本都是通过一定形式的弹托来保证的。弹托虽然是个辅助部分,但其结构设计的好坏,直接影响弹丸的作用性能。

从结构形式来看,弹托结构可以是多种多样的,不存在某种固定的格式。对于大口径机枪脱壳穿甲弹的弹托,结构应尽量简单,作用可靠。

为了提高脱壳穿甲弹的穿甲性能,减少不必要的能量损失,弹托应尽可能地轻。为此,相应的弹托结构应紧凑,尽可能采用轻材料,但也要考虑到发射时弹托受力部分的强度。

穿甲钢芯与弹托的结合方式及脱壳方式也十分重要。总的说来,结合方式平时应牢固可靠,脱壳前应解脱,脱壳应迅速利落,脱壳干扰小;脱壳后的弹托(或碎块)应满足安全性的要求。

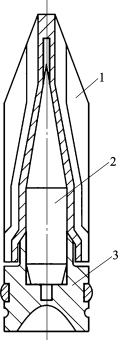

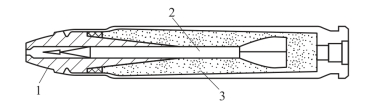

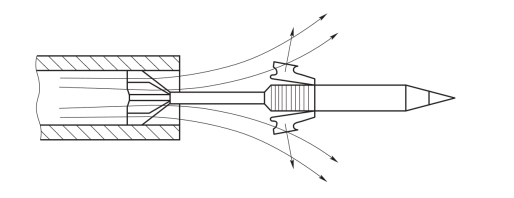

图5.2.12为小口径机关炮上采用的旋转脱壳穿甲弹。弹托由上弹托和底弹托组成。上弹托由塑料制成,其上刻着2~4条沟槽。用上弹托包住穿甲弹芯,可起到防水、防尘、防弹芯脱落及防止其他有害环境条件的影响和作用。底弹托由塑料制成,其上有塑料弹带,用来保证弹丸在膛内正确地做直线运动和旋转运动。穿甲弹芯是用高质量密度的金属和可燃金属制成的,以便穿透钢板,并引燃板后的易燃物质。

上弹托与底弹托靠螺纹连接,穿甲弹芯与弹托是滑配合。发射时,在火药气体压力作用下,弹托上的弹带嵌入膛线带动弹芯旋转前进,使弹芯获得飞行稳定所需的角速度。

弹丸飞出膛口后,上弹托在离心力的作用下裂成2~5瓣,平射时,散落在一个与弹道成一定夹角的锥形面内。底弹托受空气阻力影响,飞行速度减慢,但仍沿着穿甲弹芯的弹道继续前进,在距炮口一定距离处掉落。

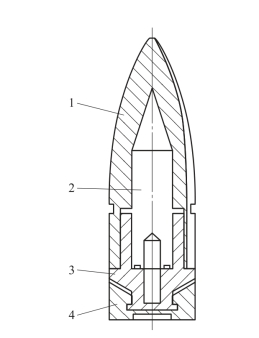

图5.2.13为12.7 mm脱壳穿甲弹的结构图,钨钢芯的尾端面有沟槽,发射时在惯性力的作用下,铝弹托的金属被挤入沟槽内,确保铝弹托将转速传给钨钢芯。

图5.2.12 小口径机关炮用旋转脱壳穿甲弹

1—上弹托;2—穿甲弹芯;3—底弹托

图5.2.13 12.7 mm钨芯脱壳穿甲弹

1—尼龙壳;2—钨芯;3—铝弹托;4—密封环

在脱壳穿甲弹的结构设计完成后,还需要进行脱壳计算、弹芯在膛内的旋转运动及弹芯飞行稳定性等验算。

2.脱壳计算

脱壳计算是结合脱壳弹的具体结构来进行的。对于图5.2.12所示的结构来说,在脱壳之前,上弹托在离心力的作用下须先分裂成2~4瓣而飞散,这称为结合状态的解除,但并不是脱壳动作的实现。

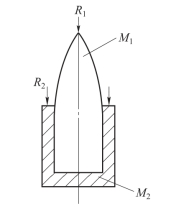

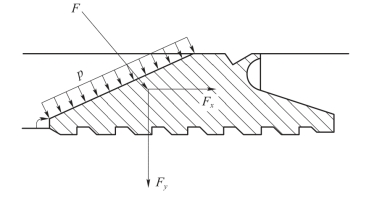

图5.2.12和图5.2.13中的脱壳穿甲弹都是借助空气阻力来实现脱壳的。假设作用在弹芯和弹托上的空气阻力分别为R1和R2(图5.2.14),则有

图5.2.14 空气阻力对弹芯和弹托的作用

式中,a1、a2为弹芯和弹托的阻力加速度;M1、M2为弹芯和弹托的质量。

弹芯从弹托中脱出的条件是

a1<a2

由此可得空气阻力脱壳需满足的条件为

![]()

从上式可以看出,弹托的空气阻力越大,质量越小,或弹芯的空气阻力越小,质量越大,就越有利于实现空气阻力脱壳,式中的空气阻力R1和R2的值取决于弹芯部的外形尺寸和弹托的结构尺寸。由于空气阻力在脱壳过程中是不断变化的,目前还很难从理论上计算出来。因此,条件式(5.2.29)的最后定论往往需要通过风洞试验或射击试验验证。

这种脱壳方式的特点是:弹托部分脱离完整,不易造成对发射方前沿部队的伤亡威胁;脱壳力小,脱壳动作比较缓慢;为使弹芯在脱壳时不在后部产生负压作用,在弹托中心处应开小孔,这种脱壳方式宜用塑料弹托,因在离心力作用下,这种弹托容易胀大,便于释放弹芯。

3.弹芯在膛内的旋转运动

弹托在膛内运动嵌入膛线产生旋转,对于图5.2.12所示的结构,弹托是通过摩擦力带动弹芯一起转动的,从而保证弹芯的飞行稳定性。为了防止在膛内产生相对滑动,在设计时必须保证摩擦力矩大于弹芯的惯性力矩。

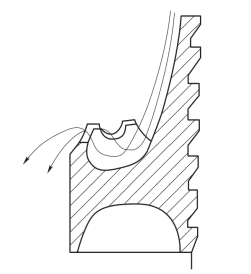

图5.2.15 弹芯与弹托锥面接触

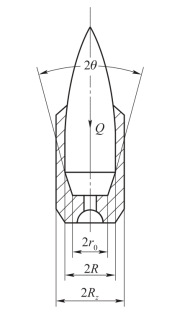

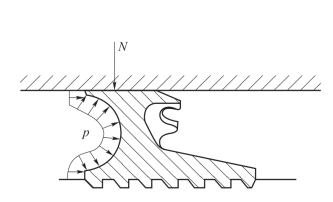

先讨论弹芯与弹托是锥面接触的情况(图5.2.15)。

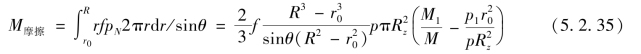

作用在锥面上的法向压强为

![]()

式中,Q为弹芯的轴向惯性力;S为接触锥面的面积;θ为半锥角。锥面的面积为

![]()

代入式(5.2.30)后得

![]()

轴向惯性力Q可根据弹芯与弹托结合的具体情况来求。对图5.2.15所示的情况,为

![]()

式中,M1为弹芯质量;M为弹丸质量;p为火药气体压力;p1为作用在弹芯底部的压力(可能为膛压,也可能低于膛压)。

在弹托与弹芯尾锥接触面上,由于弹芯惯性力的作用,所产生的摩擦力矩为

式中,f为摩擦系数。

将式(5.2.32)和式(5.2.33)代入上式得

弹芯旋转的惯性力矩M惯为

式中,A1为弹芯的极转动惯量;![]() 为弹丸在膛内旋转的角加速度,对于等齐缠度膛线,可表示为

为弹丸在膛内旋转的角加速度,对于等齐缠度膛线,可表示为

而(www.daowen.com)

将各值代入式(5.2.36),最后得到

式中,η为膛线的缠度。

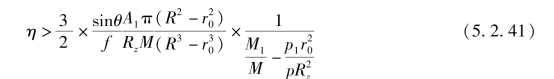

弹托与弹芯之间旋转力矩的传递条件为

M摩擦>M惯

将式(5.2.35)和式(5.2.39)代入传递条件中,则得到弹芯在膛内正常旋转运动的条件:

或

若取p1=p,则上两式变为

或

![]()

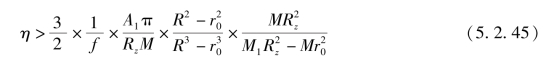

若θ=90°,即弹芯与弹托是端面接触的情况,在这种情况下,弹芯在膛内正常旋转运动的条件为

或

比较式(5.2.42)和式(5.2.44)可以看出,前式的条件更容易得到满足。因此,从弹芯在膛内获得可靠的旋转运动的观点出发,锥面接触的结构是可行的。

对于图5.2.13所示的结构,因射击后铝弹托与弹芯之间靠摩擦及嵌入沟槽中的金属带动,这时需对金属挤入沟槽及强度进行计算。

5.2.3.2 尾翼式脱壳弹

脱壳弹采用旋转稳定的方式,弹芯的长细比不能太大,否则难以保证飞行稳定。因此,增大断面密度的办法往往是用高密度材料(例如碳化钨)做弹芯。采用尾翼式脱壳弹,弹长不受稳定性限制,可采用长细比较大的弹芯,获得较大的断面密度和碰击比动能。对于穿甲弹来说,获得了较大的碰击比动能,可提高穿甲性能。

1.长细比问题

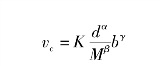

对于尾翼式脱壳穿甲弹来说,从穿甲作用来看,增大长细比对穿甲有利。一般形式的穿甲公式可写成如下的形式:

β值一般取0.5,这样M0.5vc取决于碰击动能。由式中可以看出,无论α、γ取何值,在碰击动能一定时,弹径缩小,穿甲深度都会增加。

在一定条件下,缩小弹径可以提高穿甲深度是符合客观规律的。从物理意义上可以这样解释:在弹头细长的情况下,能量更加集中了,而破坏钢甲的范围也缩小了,故破坏钢甲所消耗的动能要减小,这样穿甲深度必然可以提高。但如果把有条件的公式进行无条件的推广,必然得出荒谬的结论:弹丸趋于无限细,而穿甲深度变得无穷大。所以,弹丸细长到一定程度之后,穿甲深度便不会再增大,相反要下降。此外,过分细长的弹丸在碰击钢甲时,可能出现弯曲、折断或容易飞跳等不利情况。穿甲的最佳长细比需由试验来确定,相对于不同的穿甲厚度和倾角,其值可能也是不同的。

对于长细比大的尾翼式脱壳穿甲弹,要注意它在发射时的强度,特别是弹芯与弹托连接处的强度,尤其是与卡瓣结合的齿部,由于齿槽的削弱和应力集中,是最容易折断的地方。

在理论上,增大长细比可以减小空气阻力。但尾翼阻力约占总阻力的一半,并且在有章动角的情况下,增长弹丸,阻力也要增大,因此空气阻力由于弹丸直径减小而减小,但减小的程度是有限的。

另外,过分细长的弹体,其稳定性不好。因为全弹质心相对位置要后移(尾翼质量不变时),全弹赤道转动惯量的增大也使稳定性变差。稳定性差的弹丸,射弹散布也必然要大。

2.弹托

弹托在膛内起传力和定心作用,把火药气体作用在弹托面积上的力传给弹丸,使较轻的弹丸获得很大的加速度,以便在膛口获得较高的初速。

出膛口后,弹托脱落,弹芯具有较大的断面密度,大大提高了弹芯保存速度的能力。对穿甲弹来说,就使弹芯碰击钢甲时有较大的比动能。另外,高的着速对防止跳弹有利,较细长的弹芯穿透钢甲所需的能量较小。

与旋转脱壳弹相似,弹托会给尾冀式脱壳弹带来一些问题。目前弹托的结构设计主要还是依靠试验来摸索。

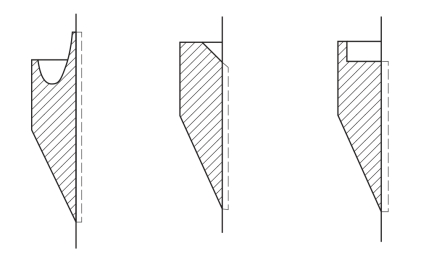

在尾翼式脱壳弹上,一般采用分瓣式弹托(卡瓣)。下面研究分瓣式弹托在膛内的受力情况。分瓣式弹托按受力情况不同,可以有两种:一种是抱紧式,即在火药气体压力作用下,卡瓣能抱紧弹体(图5.2.16);另一种是外翻式,即在火药气体压力作用下,卡瓣在膛内有外翻的趋势,但受到膛壁的约束(图5.2.17)。这种依靠火药气体压力使卡瓣抱紧弹体的结构,必须采取密封措施,使火药气体不能钻到卡瓣的间隙之中,才能保证有抱紧力存在。一旦火药气体钻入,卡瓣就可能外翻,外翻式卡瓣在卡瓣的外缘存在着膛壁的反力。

图5.2.16 卡瓣径向抱紧示意图

图5.2.17 外翻式卡瓣

卡瓣抱紧弹体可以使齿部受力均匀,卡瓣的发射强度好,但脱壳可能比较困难。而外翻式卡瓣,在膛内的约束解除时即开始脱壳,但这种卡瓣在膛内受力情况不好,缝隙中漏气对弹膛的冲刷和外翻压力对膛壁的磨损作用大。

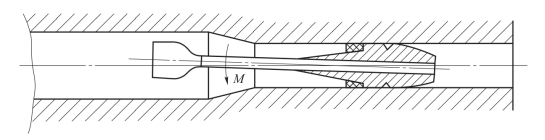

弹托的位置应选择在弹丸质心的上方。由图5.2.18可以看出,作用在质心上的惯性力产生了一个使弹丸回到平衡位置的力矩。当弹丸进膛后,存在一定程度歪斜的情况下,这个平衡力矩有利于弹丸的正直前进。这样看来,弹托的位置与弹丸质心位置的距离大些,对弹丸在膛内正确运动是有利的。某些脱壳弹就采用弹托位于弹丸头部的结构(图5.2.19),这种结构对缩短全弹的长度也是有利的。

图5.2.18 弹丸在膛内的摆动

图5.2.19 小箭弹示意图

1—弹托;2—小箭;3—发射药

另外,弹托出膛口后,火药气体即大量喷出,膛压迅速下降。若增大尾翼和弹托之间的距离,有利于减小后效期中作用在尾翼上的火药气体压力,对减小起始章动角有利。此外,在脱壳时,弹托与尾翼相碰的可能性减小。所以,适当增大导引部长度对改善射弹散布有利,但对减小空气阻力和飞行稳定性不利。

所以,弹托位置的选择需综合考虑膛内运动、膛外运动和射弹散布等因素,主要通过试验来确定。

3.脱壳

弹托除了要保证质量小、强度高之外,还必须保证脱壳顺利。如果有时脱,有时不脱,或有时早脱,有时晚脱,则射弹散布会差。

脱壳可以利用后效期火药气体的作用来脱壳或利用空气阻力来脱壳。弹丸出膛口后,在后效期内火药气体速度超过弹丸速度,继续推动弹丸前进。这个时期的作用时间很短,压力衰减得很快,但对卡瓣的作用力还是相当大的,同时,高压气体迅速向侧方扩散,有利于卡瓣的脱壳。为了充分利用火药气体的后效作用,在卡瓣后部可以设计成凹形槽的形式来增大侧向力。弹托离开膛口后。火药气体压力的合力产生了一个外翻力矩,使卡瓣绕最前一齿向外翻转,火药气体向侧方膨胀,使卡瓣外翻得更迅速(图5.2.20)。

图5.2.20 卡瓣在火药气体作用下脱壳

后效期结束后,弹丸立即遇到迎面高速空气流的冲击,这个力也是相当大的。卡瓣的受阻面积比弹体的大,质量小,所以就相对弹体向后运动。高速气流流过弹托时受阻,气流要向外折转,与在后效期中的作用一样,气流作用在卡瓣前部的凹形槽上,也产生一个向外的侧向力,有利于卡瓣继续向侧方运动(图5.2.21)。

空气阻力脱壳在旋转稳定的脱壳弹上用得较多,也便于实现,对弹体干扰也很小。在卡瓣式弹托的尾翼式脱壳弹中,带锥形尾部的卡瓣结构也是主要依靠空气阻力脱壳。这种结构的弹托,在后效期中,火药气体难以使弹托分离,只有在空气阻力作用下,卡瓣沿弹体表面滑脱。为了增大侧向分力,在卡瓣前部可设计凹槽结构(图5.2.22)。

为避免这种弹托与尾翼相碰而影响射弹散布,可将卡瓣的位置与尾翼的空隙处对正(例如四块卡瓣与四片尾翼的空隙处对正)。

图5.2.21 花瓣形迎风槽的作用

图5.2.22 带迎风槽的卡瓣

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。