枪弹弹头的外壳(弹头壳)是用冲压方法制造的,弹头的最终形状是由弹头装配成形工序形成的,这样它的内腔形状也是靠这道工序来最终形成。弹头的内腔是为了容纳完成其作用效果的各个零件,例如普通弹的内腔容纳着铅套、钢芯,穿甲燃烧曳光弹内容纳着铅套、穿甲钢芯、曳光管和燃烧剂等。

(1)弹头壳

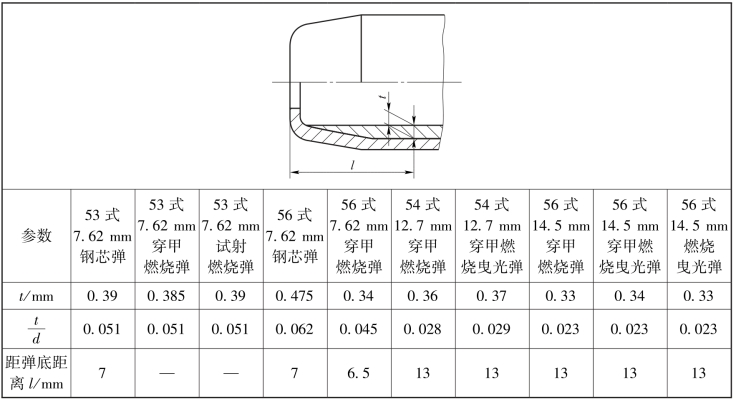

弹头壳是用来保持弹头外形,组合各个元件成一个整体,并赋予弹头旋转运动的元件。因此,弹头壳必须保证弹头在膛内运动和飞离枪口后的强度要求。弹头壳的厚度t2按经验选取,然后再进行弧度校核。其厚度范围为

![]()

现在常用的弹头壳材料是复铜钢片或钢片(成型后镀黄铜)。弹头壳零件图产生的程序是,根据产品图上弹头的尺寸形状特点,参照与其相类似的枪弹资料,并考虑到装配时的加工量和装配后的回弹量,来设计弹头合装模具及冲尖模具。经过反复试验和修改,直至装配成的弹头完全合乎产品图时,经过冲尖工序后,产品的尺寸即为所设计弹头的弹头壳产品图的尺寸。

(2)铅套

钢芯弹、穿甲弹、燃烧弹和爆炸弹,以及各种多作用弹,一般都采用铅套。铅套的作用是使弹头壳容易嵌入膛线,减小枪膛的磨损,同时,在弹头加工时容易使各元件填充紧密。

铅比较软,有时为便于加工,在其中适当地加入一些锑,以提高其硬度,但组合锑量过多会影响枪弹精度。

铅套厚度的选取范围为

![]()

小口径枪弹一般取上限,大口径枪弹取下限。

各种枪弹的铅套厚度见表5.2.1。

表5.2.1 各种枪弹的铅套厚度

(3)普通弹钢芯

为了节省铅,铅芯弹已改成铅套加钢芯的形式。这时,钢芯只起填充作用,保证一定的弹头质量。钢芯直径按下式确定:

![]()

式中,dc为钢芯直径;dy为弹头圆柱部直径;t为铅套厚度;t2为弹头壳厚度。

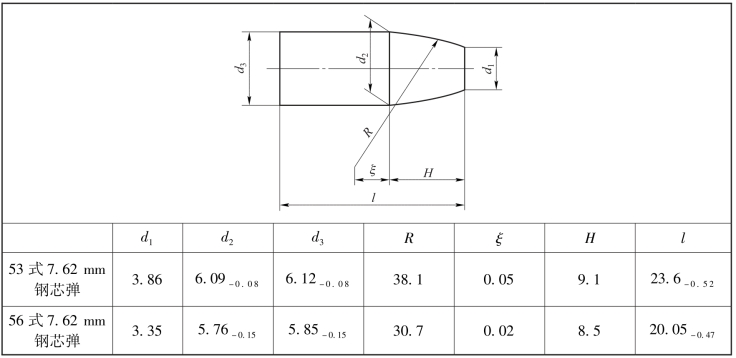

普通弹钢芯的尺寸形状见表5.2.2。

表5.2.2 普通弹钢芯的尺寸 mm

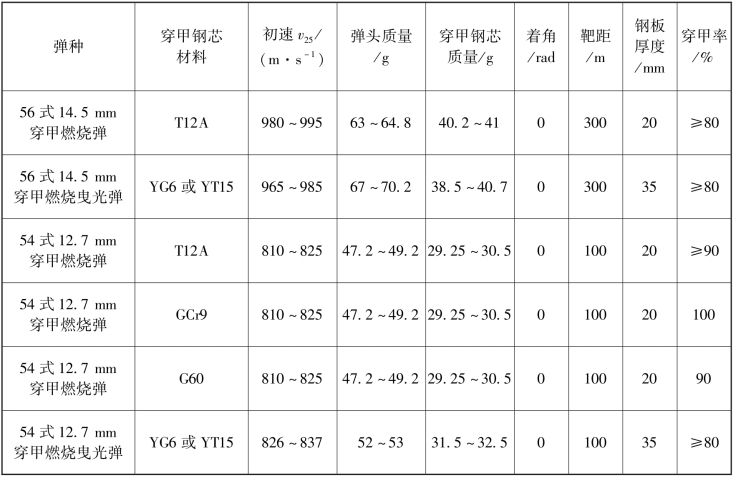

穿甲钢芯是穿甲弹的主要零件,它的质量、尺寸、材料力学性能直接影响穿甲性能,穿甲钢芯直径的确定方法与普通弹钢芯的相同。穿甲钢应选用高强度并有一定冲击韧性的材料,现在常用的材料是高碳工具钢。硬质合金的密度大,硬度高,用作穿甲钢芯材料时,穿甲效果好,但生产成本高。穿甲钢芯材料对穿甲性能的影响见表5.2.3。

穿甲钢芯质量的选取范围为

![]()

式中,Mx为穿甲钢芯质量;M为弹头质量。(https://www.daowen.com)

由德马尔穿甲计算公式(5.1.1)可看出,在钢板厚度一定时,为减小弹头穿透钢板所需的着速,可以采取减小穿甲钢芯直径和增加穿甲钢芯质量的方法得到,这两者之间虽然是矛盾的,但可通过增加穿甲钢芯长度的办法来解决。当然,若穿甲钢芯过长,则容易折断,对穿甲不一定有利,所以增加钢芯长度有一定的限度。

表5.2.3 不同材料的穿甲钢芯的穿甲性能

钢芯头部弧形对穿甲性能有一定影响。当弧形半径较大时(即头部较尖时),对穿甲有利,但穿甲时钢芯尖部易损坏。当钢芯强度不足时,头部弧形做得钝一些好,以防钢芯损坏和增加穿甲的可靠性。

加工的粗糙度和热处理质量也影响穿甲率。加工粗糙度降低,一方面可减小摩擦,另一方面可消除钢芯表面疵病,避免应力集中。实践证明,提高钢芯尾部的韧性可防止穿甲时尾部断裂,有利于提高穿甲率。

(4)曳光管或曳光剂

曳光剂通常是在曳光管内压制成型的,是压成药柱后放入弹头内的。各种曳光管的构造如图5.2.11所示。

图5.2.11 曳光管的构造及种类

图5.2.11(b)是倒装的曳光管,底部冲孔,这种结构可以省去环形小垫。它的缺点是,曳光剂的热量更易传到前面的铅芯或其他零件上,使铅熔化变形。

图5.2.11(c)是有尾锥的弹头的曳光管。

图5.2.11(d)是曳光管底部开孔,用以引爆前面的雷管,使爆炸弹自炸。

曳光剂不易点燃,为了点燃曳光剂,应给予一定的热冲量,所以在曳光剂的上层压有引燃剂。引燃剂表面压成凹凸不平的花纹,以增加点燃面积。

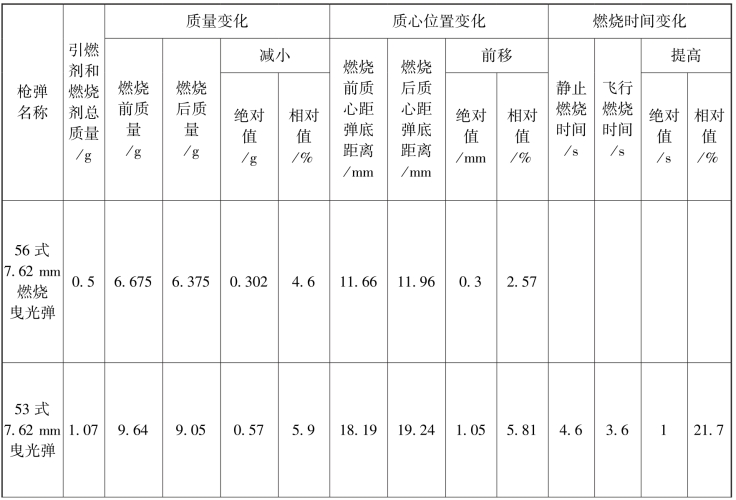

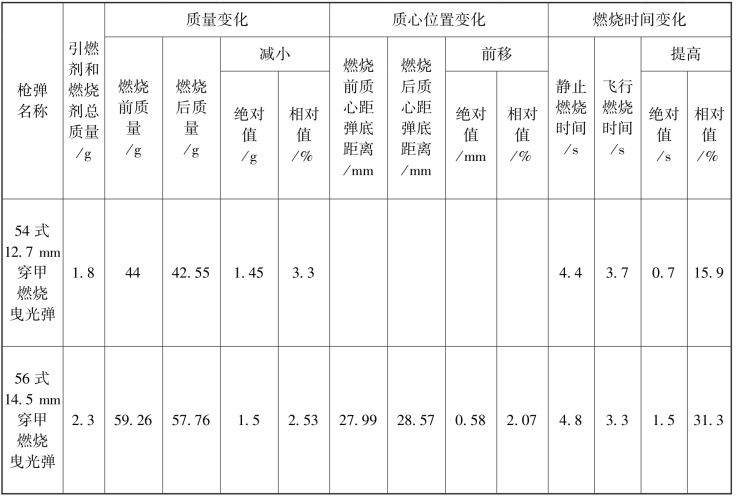

曳光管在燃烧过程中,会使弹头的质量和质心位置产生变化。实测的各种曳光弹弹头在静止燃烧前后质心位置的变化及静止和飞行时的燃烧时间见表5.2.4。

表5.2.4 几种曳光弹静止燃烧前后质心位置的变化及静止和飞行时的燃烧时间

续表

试验表明,射击时由于离心力作用,可使曳光剂燃烧残渣紧贴管壳内壁。残渣飞出量要比静止时的少,即在实际飞行条件下,弹头质量的减小比静止时要小些。静止试验时,曳光剂残渣都集中在出口处,而旋转燃烧时残渣分布较均匀,所以静止燃烧后质心向前移动量比实际飞行时质心前移量要小。

曳光管的内腔深度是根据要求的曳光时间和曳光剂的燃烧速度确定的。曳光管的出口断面积与内腔断面积之比为0.7~1时,可以得到良好的发光性能。为了避免曳光管出口结渣,曳光管的内腔深度不宜过大。

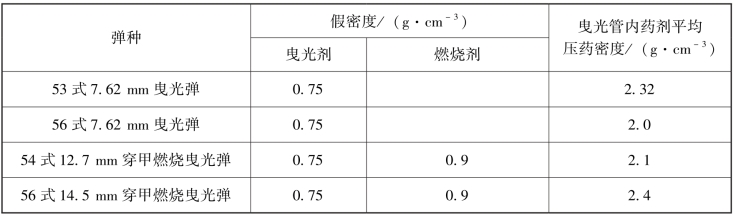

确定了曳光管的内腔直径和药剂高度后,根据曳光剂的平均压药密度(表5.2.5)确定曳光剂的质量。

为了使曳光剂里外层压药均匀一致,每次压药高度不应超过管壳内径的1.5~2倍。

表5.2.5 各种曳光弹曳光剂的平均压药密度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。