为了有效地摧毁装甲目标,要求聚能装药具有良好的破甲效应,它是聚能装药对目标作用的最终效果,其中包括破甲深度后效作用及射流破甲的稳定性等。后效作用是指金属流穿透装甲目标后,破坏装甲目标后面的人员及器材装置的能力,破甲的稳定性主要是指穿深的跳动量(即最大穿深与最小穿深之差),一般在要求的穿深指标下,穿深的跳动量越小越好。

影响破甲效应的因素是一个复杂的问题,它不仅涉及各个因素本身,例如所采用的药型罩、装药、弹丸结构、起爆序列、靶板等都对破甲效应有影响,而且还受各种因素的综合影响。下面对上述各个因素进行分析。

1.药型罩

药型罩是形成射流的主要零件,罩的结构、材料及加工方法直接影响射流质量的优劣,从而影响破甲效应。

(1)药型罩形状

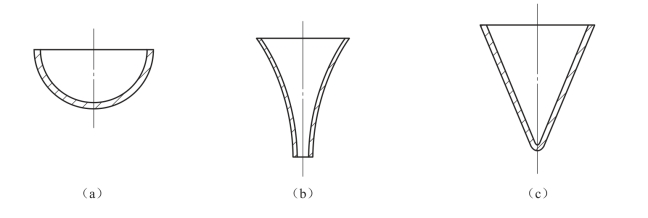

常用的药型罩形状有锥形、喇叭形、半球形三种,此外,还有几种改进型的药型罩,例如双锥罩、曲线组合罩和筒形药型罩等。

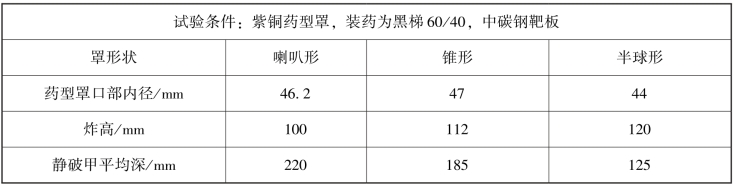

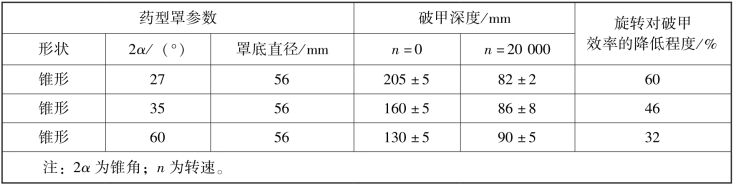

破甲深度与射流的有效长度成正比,在射流刚形成时,其长度约与罩母线长度相等,故射流的初始有效长度取决于罩母线长度。在罩底直径相同的情况下,喇叭形罩母线最长,锥形次之,半球形最短。喇叭形罩的射流头部速度最高,锥形次之,半球形最小。喇叭形罩实际上是一个变锥角的药型罩,顶部锥角小,底部锥角大,如图4.3.6所示。它有利于提高射流头部速度,增加射流速度梯度,便于射流拉长。从理论上分析,喇叭形罩破甲深度最大,锥形次之,半球最小,各种罩的破甲试验数据见表4.3.3。实际使用中发现喇叭形药型罩破甲深度的增加很有限,且破甲的稳定性较差,罩的加工工艺也较复杂,故一般使用较少。

图4.3.6 三种形状药型罩

表4.3.3 三种形状药型罩的破甲数据

由于喇叭形药型罩可增加装药量,因而射流速度较大,加之其速度梯度也大,旋转时离心力的影响会小一些,所以有些旋转稳定的破甲弹采用喇叭形药型罩,以减小旋转对破甲的影响。

目前最常用的是锥形药型罩。它不仅可以满足威力要求,而且工艺简单,故无论是单兵用的还是炮兵用的破甲弹,一般均采用锥形罩。

(2)药型罩的锥角

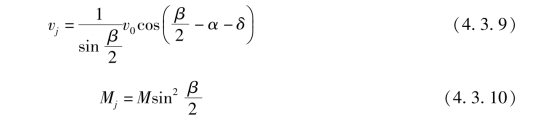

根据前述的定常理论,射流的速度和质量分别为

为了分析问题方便,假设炸药为瞬时爆轰,并且药型罩壁面同时平行地向轴线闭合,这时可得α=β,δ=0°,因而有

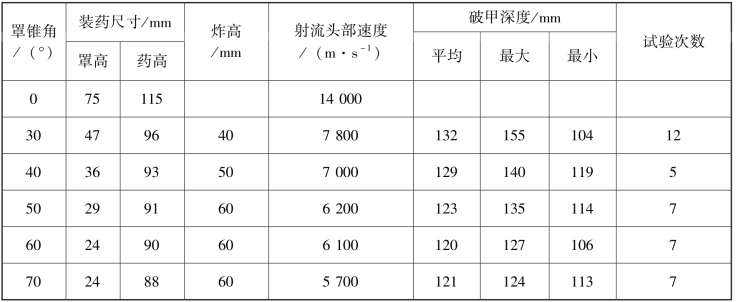

由以上化简后可以看出,射流速度随药型罩锥角减小而增加,射流质量随药型罩锥角减小而减小。表4.3.4给出了不同锥角药型罩的破甲试验结果。试验条件为:装药黑梯50/50,直径36 mm,密度1.6 g/cm3,紫铜罩,壁厚1 mm,罩底直径30 mm,随锥角不同,有不同的药型罩高度和装药高度。

表4.3.4 不同锥角药型罩试验结果

从表4.3.4中看出,当药型罩锥角为30°~70°时,射流具有足够的质量和速度。大锥角时,射流头部速度较低,而射流质量较大,且速度梯度较小,使射流短而粗。在这种情况下,破甲深度下降,而破孔直径增加,后效作用增强,破甲稳定性较好;小锥角时,射流头部速度较高,而射流质量较小,但速度梯度较高,使射流细而长,破甲深度增加,而破孔直径减小。当药型罩锥角小于30°时,破甲性能很不稳定。

药型罩锥角大于70°之后,金属流形成过程发生新的变化,破甲深度迅速下降。药型罩锥角达到90°以上时,药型罩在变形过程中产生翻转现象,出现反射流,药型罩主体变成翻转的高速弹丸,速度为2 000~4 000 m/s,其破甲深度很小,但孔径很大,这种结构用来侵彻薄装甲效果很好,例如舰艇的装甲。

破甲弹药型罩锥角通常在35°~60°选取,对于中、小口径弹丸,以35°~44°为宜。采用隔板时,锥角宜大些;不采用隔板时,锥角宜小些。

(3)药型罩壁厚及壁厚变化率

药型罩的最佳壁厚b随药型罩的材料、锥角、直径和炸药种类、装药形状,以及弹壳外形、炸高等而变化,其中弹壳和锥角是主要影响因素。总的来说,药型罩最佳壁厚随罩材料的密度的减小而增加,随罩锥角的增大而增加,随罩底直径的增加而增加,随外壳的加厚而增加。

研究表明,药型罩最佳壁厚与罩半锥角的正弦成比例。但是,在锥角小于45°时,这个比例略大一些,大于45°时,这个比例略小些。

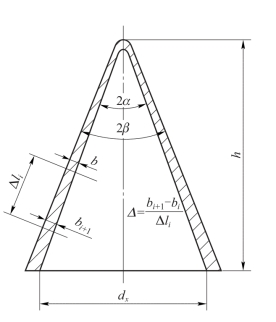

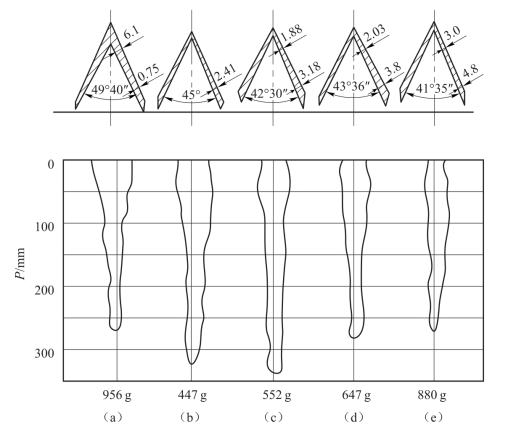

为了改善射流性能,提高破甲效应,通常采用变壁厚的药型罩,其尺寸如图4.3.7所示。这就有一个最佳壁厚变化率的问题,壁厚变化率Δ是指药型罩在单位母线长度上壁厚的差值。在实际使用中,采用两种变壁厚药型罩,一种是顶部薄、底部厚的药型罩;另一种是顶部厚、底部薄的药型罩。图4.3.8是壁厚变化对破甲效应影响的试验结果。试验采用的是钢质药型罩,外锥角45°,罩底直径为111 mm,炸高为152 mm,其他尺寸如图4.3.8所示。从试验中看出,采用顶部薄、底部厚的药型罩,只要变化适当(图4.3.8(c)),穿孔进口变小,随之出现“鼓肚”,且收效缓慢,能够提高破甲效应。但如果壁厚变化不当,则降低破甲深度。采用顶部厚、底部薄的药型罩,穿孔浅并且呈喇叭形。

图4.3.7 变壁厚药型罩的尺寸

图4.3.8 各种变壁厚药型罩的破甲孔形

顶部薄、底部厚的变壁厚药型罩能提高破甲深度的原因主要在于:沿罩母线方向的罩微元质量Mi是增加的,而从罩顶到罩底,![]() 逐渐减小,因而使压垮速度v0不断减小,从而增大了射流的速度梯度,使射流充分拉长,破甲深度增加。当然,对于小锥角而言,因其速度梯度原来就较大,射流已经够细了,故壁厚变化率可取小一些。否则,射流容易过早拉断或稳定性不好,影响破甲。对大锥角罩来说,壁厚变化率可取大一些,使其在低炸高情况下,射流得到充分拉长,保证破甲威力。目前,从破甲弹的药型罩统计情况来看,大致可归纳为:

逐渐减小,因而使压垮速度v0不断减小,从而增大了射流的速度梯度,使射流充分拉长,破甲深度增加。当然,对于小锥角而言,因其速度梯度原来就较大,射流已经够细了,故壁厚变化率可取小一些。否则,射流容易过早拉断或稳定性不好,影响破甲。对大锥角罩来说,壁厚变化率可取大一些,使其在低炸高情况下,射流得到充分拉长,保证破甲威力。目前,从破甲弹的药型罩统计情况来看,大致可归纳为:

2α≤50°,Δ≤1%

2α≤60°,Δ≈1.1%~1.2%

(4)药型罩材料

从破甲理论可知,破甲深度与射流长度、射流密度的平方根成正比。因此,要求药型罩材料的塑性好、密度大。同时,为了使射流形成过程中的相对流动为亚声速,即相对速度v2不大于材料的声速,以保证射流的形成,这样就不应选取声速过低的材料作为药型罩材料。此外,还应保证形成过程中射流不汽化。

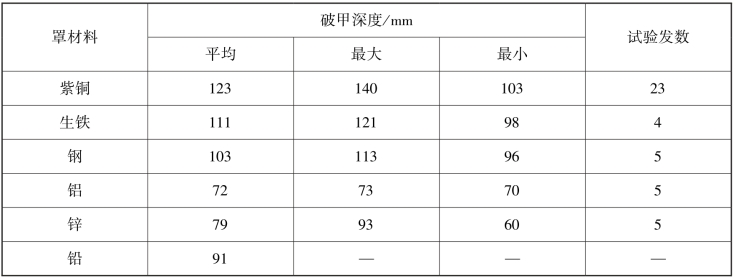

表4.3.5为不同材料药型罩的破甲数据。试验条件为:装药直径36 mm,黑梯50/50炸药,药量为100 g,密度为1.6 g/cm3;罩锥角为40°,罩壁厚为1 mm,罩底直径为30 mm,炸高为600 mm。从试验结果看出,紫铜的密度较大,塑性好,破甲效果最好;生铁虽然在通常条件下是脆性的,但在高速、高压的条件下却具有良好的可塑性,所以破甲效果也相当好;铝虽然延展性好,但密度太小,铅虽然延展性好,密度又大,但它的熔点和沸点都很低,在形成射流过程中易于汽化,故铝罩和铅罩的破甲效应均不好。

表4.3.5 不同材料药型罩的破甲试验

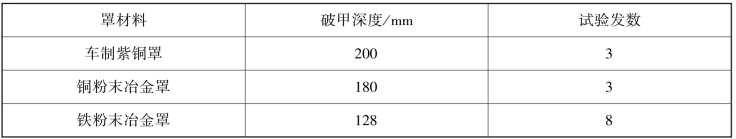

表4.3.6为粉末冶金罩的破甲试验。试验条件为带隔板的黑梯50/50装药,主药柱125 g,副药柱42 g,药型罩锥角45°,罩底直径50 mm,炸高100 mm。试验表明,粉末冶金罩的破甲深度比同种材料的车削药型罩的浅,但它不形成杵体。此外,铁基粉末冶金罩形成射流时,还伴随有强烈的火花,有一定的燃烧效应。

表4.3.6 粉末冶金罩的破甲试验

为了在形成过程中射流不汽化,低熔点、低沸点、低蒸发点的金属不宜选作药型罩材料。但在双金属面药型罩中,内层用铜,可以产生密实而拉长的侵彻射流,外层用蒸发点低的金属,如锌、铅和铝等,这样产生的杵体可迅速蒸发消失。试验表明,双金属间的黏结强度不够,装药爆炸后会使层间分离,影响射流的形成,致使双金属面药型罩与铜药型罩相比,破甲深度明显下降。

(5)药型罩的加工方法及加工精度

目前,药型罩所用的加工方法有旋压、冲压、车削及电解加工等。车削药型罩的金属利用率低,生产效率不高,同一批或批与批之间的一致性差,易造成破甲深度的跳动;冲压加工的药型罩,其金属利用率与生产效率均较高,结构尺寸由模具保证,易于一致;旋压加工的药型罩,不仅具有冲压加工的优点,而且具有旋转补偿能力,可有效地克服转速对侵彻带来的不利影响,从而提高旋转破甲弹的侵彻深度;电解加工药型罩是近几年来发展的一种新工艺。

加工精度的影响主要指药型罩几何尺寸误差给破甲带来的影响。采用冲压工艺时,几何形状和尺寸由模具保证,但加工过程中不可避免的是易出现壁厚差。由于壁厚差的存在,药型罩的对称性就差,易造成射流扭曲,使其稳定性能变坏,从而影响破甲效应。试验表明,壁厚差小于等于0.1 mm,对破甲影响不大。在车削加工时,罩的壁厚差一般为0.03~0.05 mm;旋压加工时,壁厚差可控制在0.02~0.04 mm的范围内。另外,罩顶部的壁厚差的影响大,因此必须严格控制罩顶部的壁厚差。

在加工过程中,要注意热处理(退火)、酸洗、校形等工序。退火次数不宜过多,否则影响材料结构,退火温度和时间要适宜,一般取铜的最低再结晶温度为宜,以保证成品罩的良好塑性;酸洗过度易造成罩表面严重侵蚀,并使罩的质量减小,校形不当会造成较大的壁厚差。

2.装药

破甲弹的爆炸装药是压缩药型罩,使之闭合形成射流的能源。因此,装药结构的好坏及所用炸药的性能,对破甲效应的影响很大。

(1)炸药性能和密度

聚能效应属于炸药的直接接触爆炸作用范围,故效果的好坏取决于所选炸药的猛度,即爆轰产物压力冲量大小及其对罩的作用。理论分析和试验研究都表明,炸药影响破甲威力的主要因素是爆轰压力。

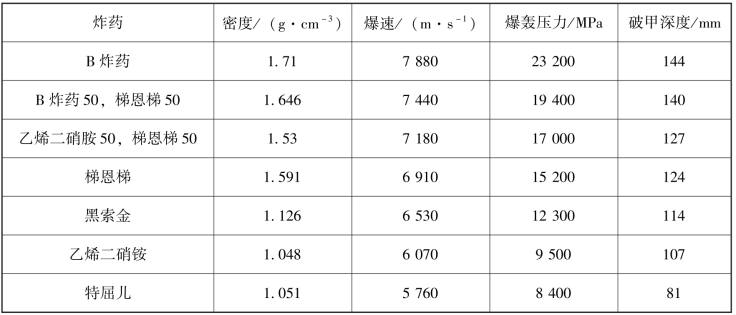

国外有人曾做过不同炸药的破甲威力试验,试验条件为:药柱的直径为48 mm,长度为140 mm;钢制药型罩,锥角44°,底径为41 mm,炸高为50 mm。试验结果见表4.3.7。

表4.3.7 炸药性能对破甲效应的影响

由表4.3.7中可以看出,随着爆表压力的增加,破甲深度增加。这是由于爆表产物作用在药型罩上的压力大,使罩的压垮速度大,因而射流的速度高,提高了破甲能力。

根据爆轰理论,炸药的爆轰压力P可表示为装药密度ρ0和炸药爆速D的函数,即

![]()

所以,装药的密度和所选炸药的爆速直接影响破甲效应。而对于同种炸药来说,爆速又随密度的增加而增大。在同样条件下,用密度不同的同一种炸药进行试验,得到表4.3.8所示的结果。

表4.3.8 装药密度对破甲效应的影响

(https://www.daowen.com)

(https://www.daowen.com)

表4.3.8可以说明,装药密度对射流破甲能力的影响是很大的。因此,为了提高破甲威力,聚能装药应尽量选用高爆速的炸药。当炸药选定后,应尽可能地提高装药密度。

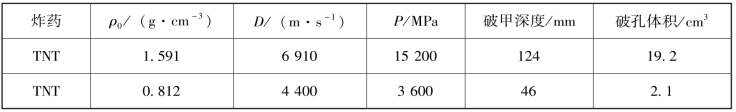

隔板如图4.3.9所示,对于带隔板的装药,一般采用主、副药柱的结构形式,这时主药柱的密度可尽量高一些,副药柱的密度最好与引信的起爆能量配合好,可以小一些。这样,副药柱比较容易起爆,使副药柱及主药柱能迅速达到稳定爆袭,以保证破甲威力与稳定性。

(2)装药尺寸、形状

装药的尺寸和形状,主要是指药柱的高度、罩顶药高和收敛角等。

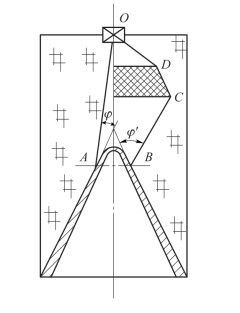

药柱高度主要根据作用在药型罩上的有效装药量来确定,有效装药量如图4.3.10所示。也就是说,要保证获得最大有效装药。一般药型罩底部外径接近装药直径,瞬时爆轰后,产物同时以同样的速度向各方向飞散,产物中的膨胀波也对以同样速度从药柱表面向轴心传播。由图中可以看出,当药柱高Hw=hz+2r时,作用在药型罩上的有效装药量最大。如再增大药柱高度,作用在药型罩上的有效装药量并不增加,只能增大侧向飞散。

图4.3.9 隔板示意图

图4.3.10 作用在药型罩上的有效装药

目前,对无隔板的装药结构,药柱高度一般为Hw=hz+r,有的甚至比这个数值还小。因为稍降低一点装药高度,药量可以减少很多,但有效装药减少不多,而药柱高度小了,对缩短弹丸的长度、减小弹丸质量均有好处。

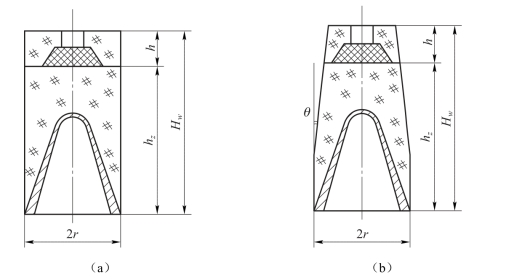

有隔板的装药结构如图4.3.11所示,可分为柱形和收敛形两种,药柱高度Hw一般小于3r。从隔板到罩顶的距离称为罩顶药高,图4.3.11中用h表示。由于爆轰通过隔板后有一个冲击加热—引爆—爆轰稳定的过程,即在隔板前药柱有一个起爆深入距离和起爆延滞时间,此距离和时间随隔板厚度的增加而增加。故采用隔板之后,隔板至罩顶间的装药高度对破甲效果影响很大。

图4.3.11 装药的结构形状

(a)柱形装药;(b)收敛形装药

装药形状应根据弹的结构与有效装药来考虑,收敛形装药可减小装药质量,而有效装药量比柱形装药的减少不多,故两者的破甲能力几乎相同。装药质量减小,可使弹丸质量减小,对提高初速有利。但药柱的收敛角θ不能过大,否则会使有效装药量减小太多,从而降低破甲威力,θ一般取10°~12°。采用圆柱形装药结构,弹丸质量增加了一些,但有效装药量也适当增加了,有利于破甲,更主要的是使弹的结构简化,有利于生产。

(3)装药工艺

对聚能装药来说,除上面所介绍的那些因素对破甲有影响外,生产过程药柱的质量、药柱与罩的结合、药柱的装配等也影响破甲效应,易出现破甲能力的跳动。

对铸装装药而言,应保证装药质量均匀、无缩孔等。由于铸装药易产生疵病,故在同样的条件下与压装药相比,其破甲跳动量大一些,破甲威力也稍差一些。对压装装药来说,如果主、副药柱是分开压制然后合装入弹体,应保证主、副药柱的同轴性。药型罩与装药要贴紧,压药密度应均匀,如果是带罩压药,还应保证装药与药型罩的同轴性,且不能使药型罩在压药过程中有较大的变形,以免降低威力和引起破甲的不稳定。如果是弹体直接压药,应保证隔板的位置正确及药型罩、装药的同轴性。

3.弹丸的结构

这里主要是讨论弹丸的结构对破甲的影响,以便在设计破甲弹时能更全面地考虑分析问题。

(1)旋转运动

为了提高弹丸的射击精度,尾翼稳定的破甲弹在飞行中一般都低速旋转,这样可使弹丸的气动力偏心或增程弹的推力偏心影响小些。旋转稳定的弹丸,一般装药也随之旋转,在这种情况下,破甲效应将受到很大影响。一方面是由于旋转运动破坏金属流的正常形成;另一方面,在离心力的作用下,使射流径向分散,横截面增大,中心变空,致使穿孔不在一条轴线上,这种现象随转速的增加而加剧。

旋转对破甲的影响,还随炸高的增加而增大。表4.3.9给出了炸高对旋转装药破甲效应影响的试验结果。由表看出,当小炸高时,由于射流没有充分拉长,加之旋转运动的影响,破甲深度就较浅;当炸高增加时,射流得到进一步拉伸,故在同样转速的影响下,破甲深度比小炸高时的要深,但随着炸高的增加,平均穿深下降较多。

表4.3.9 炸高对旋转装药破甲深度的影响

聚能装药具有旋转运动时,有利炸高比无旋转运动时的要小,并且随转速的增加,其有利炸高变得更短。

此外,旋转运动对破甲性能的影响还随药型罩锥角的减小而增加,表4.3.10给出了不同锥角对破甲性能的影响。

表4.3.10 药型罩锥角对旋转装药破甲的影响

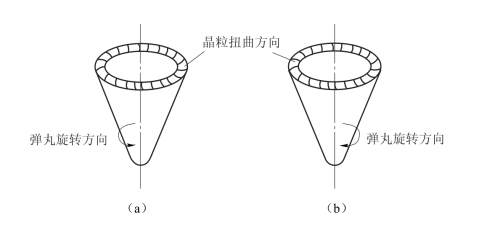

为了克服旋转运动对破甲的不利影响,国内外曾进行过许多研究,提出了一些措施,目前采用的有:旋压药型罩、错位药型罩、外壳旋转而装药微旋的弹丸结构,以及滑动弹带结构等。近年来,发现的旋压成型的药型罩使用起来最为简便。由于旋压药型罩在成形过程中,晶粒产生某个方向的扭曲,即织构的不对称性,药型罩在压合时会产生沿扭曲方向的压合分速度,致使药型罩微元所形成的射流不是在对称轴上汇合,而是在以对称轴为中心的圆周上汇合,从而使射流具有一定的自旋转速。在这种情况下,如果射流的自旋转速与弹丸所具有的转速方向相反,则可抵消一部分弹丸旋转运动给侵彻带来的不利影响,从而起到“抗旋”的作用,如图4.3.12所示。

图4.3.12 旋压成型药型罩抗旋作用示意图

(a)破甲效果好;(b)破甲效果差

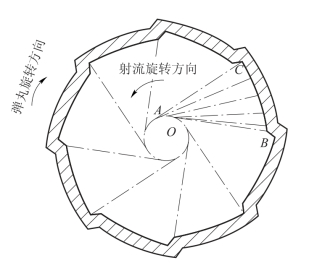

错位“抗旋”罩的作用是使形成的射流获得与弹丸转向相反的旋转运动,以抵消弹丸旋转对金属流产生的离心作用。错位式抗旋药型罩的形状是由若干个同样的扇形体组成的,每个扇形体的圆心都不在轴线上,而是偏一个距离,在一个半径不大的圆周上,当爆轰压力作用在药型罩壁面上时,扇形体在此圆周上压合,由于偏心作用而引起旋转运动,其他扇形体也是如此,从而获得具有旋转运动的金属流,以减小弹丸旋转运动对破甲效应的影响,如图4.3.13所示。

(2)壳体

图4.3.13 扇形错位药型罩

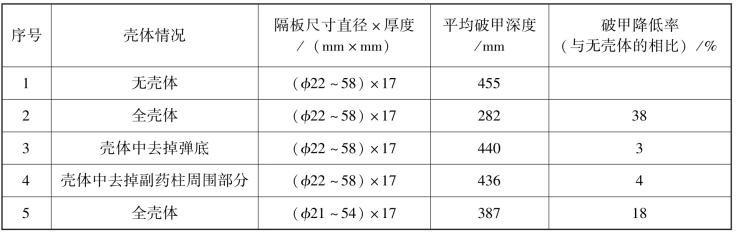

在研制破甲弹的过程中,经常以光药柱进行静破甲试验,这样就出现了带壳药柱与光药柱破甲深度有差别的问题,尤其是经常出现带壳药柱比光药柱破甲深度低的情况。表4.3.11列出了某产品的破甲试验结果。试验采用圆柱形药柱,圆台形隔板,主药柱312 g,副药柱110 g,药柱直径62 mm,隔板材料为夹布胶木,壳体厚度3~4 mm。

表4.3.11 一种典型结构的破甲弹装药壳体不同时的破甲试验

从试验中看出,有壳体的和无壳体的相比,破甲效应有很大差别,此差别主要是由弹底和副药柱周围部分的壳体造成的,在同样条件下,如果减小隔板的直径和厚度,则可降低壳体的影响。

壳体通过对爆轰波形的影响而对破甲效果产生影响,用光药柱时,通过试验使爆轰波形与药型罩的压合得到很好的配合,能够保证隔板前的中心爆轰波与通过隔板周围的侧向爆轰波同时到达罩顶部,致使罩顶各部分受载平衡。当增加壳体后,由于爆轰波在壳体壁面上发生反射,并且稀疏波进入推迟,从而使靠近壳体壁面附近的爆轰能量得到加强,这样就加强了侧向爆轰波的冲量,使侧向爆轰波较之中心爆轰波提前到达药型罩壁面,破坏罩顶各部分的受载情况,迫使罩顶后喷,形成反射流,破坏了罩的正常压合次序,使最后形成的射流不集中、不确定、深度下降。

另外,当药柱增加壳体后,减弱了稀疏波的作用,有利于提高炸药的能量利用率。上面讲到的减小破甲深度,只是在于破坏了光药柱试验所得到的最佳波形,如果适当改变装药结构,尤其是隔板尺寸,便可增加破甲深度。

(3)炸高

破甲弹的炸高也就是弹头部的高度。炸高的影响可以从两方面来分析,一方面,随着炸高的增加,使射流伸长,从而增加破甲深度;另一方面,随着炸高的增加,射流产生径向分散和摆动,延伸到一定程度后产生断裂,使破甲深度减小。

与最大破甲深度相对应的炸高,称为最有利炸高。实际上,最有利炸高是一个区间,设计时,炸高应选择最有利炸高区间中的小值,这样既可保证所需的穿深,又可使破甲的跳动量小,还可减小弹丸的消极质量,最有利炸高与药型罩的锥角、材料、壁厚和炸药的性能,以及有无隔板等有关。

对于一般常用的锥形铜药型罩,目前最有利炸高为药型罩口部直径的6倍左右,但在设计中实际所取的炸高为1~3倍药型罩口部直径,此时破甲深度为最佳炸高时的80%~90%。

另外,采用高爆速炸药及增大隔板直径,都能使药型罩所受的冲击压力增加,从而增大射流速度,并使射流质量增加而耐拉断,故最有利炸高增加。

4.起爆系列

对聚能装药破甲弹来说,起爆系列对破甲的影响也就是引信对破甲的影响。除了引信作用时间对动炸高有影响外,引信雷管的起爆能量、导引传爆药、传爆药等也直接影响到破甲威力及稳定性。

在试验过程中遇到破甲不稳定时,起爆系列能量不够是可能的原因之一。这就要根据具体的装药结构选择合适的引信,如果雷管的能量不足以稳定起爆传爆药,就要加强导引传爆药,使之能够稳定起爆传爆药。为了使破甲性能稳定,传爆药要有足够的能量,既要保证足够的药量,也要使传爆药柱具有一定的直径与高度,并与副药柱恰当地配合,以便稳定地起爆装药。

如果使用弹头起爆引信,则应很好地选择传爆药外壳,因为引爆弹底雷管主要是靠传爆药壳的破片或壳底形成的射流的能量。平底管壳靠破片引爆弹底雷管,作用时间较长,凹槽管壳可形成射流引爆雷管,作用时间较短。

5.靶板

靶板对破甲效应的影响包括靶板材料性能和靶板的结构形式。

靶板材料性能方面的影响,主要因素是材料的强度和密度。按照定常理论,破甲深度为

显然,破甲深度与靶板材料密度ρt的平方根成反比。

聚能射流侵彻靶板,依赖于高速运动的射流撞击靶板时所产生的极高的撞击压力。当射流微元速度大于5 000 m/s时,此撞击压力高达几万到十万兆帕,相对来说,靶板强度可以忽略不计,以至可以认为靶板是流体状态;当射流速度小于5 000 m/s时,靶板强度的影响就明显表现出来了,并且靶板强度越高,与流体相差越大,此时破甲速度下降比射流速度下降得更快些。

靶板的结构形式,如靶板倾斜角的大小、多层间隔靶、钢与非金属材料的复合靶等,对破甲效应都有影响。

总的来说,倾斜角大,容易产生跳弹。试验发现,多层间隔靶板、钢与非金属材料组合而成的复合靶板的抗射流侵彻能力高于单层钢质靶板。这主要是由于在多层间隔板中,除了多次开坑消耗一部分射流能量外,随着靶间距离的增大,射流穿靶的状态有了改变,对间隔靶中的后面几个靶,射流基本是处于断裂状态穿靶的,因而侵彻效果降低。

上面分析了各种因素对破甲效应的影响,实际上,这些因素是相互联系的,主要影响射流的速度、质量、密度、有效长度及稳定性等,在设计破甲弹时,应综合分析这些影响因素,选择合理的弹丸结构,以提高破甲威力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。