1.聚能效应的概念

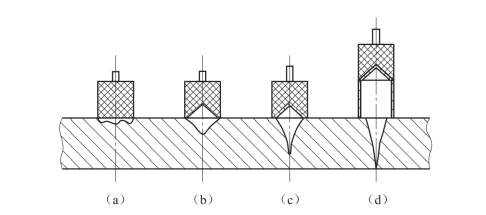

为了说明聚能效应,首先看一组试验结果。试验用的药柱由TNT/RDX(50/50)铸装,直径为30 mm,高度为100 mm,靶板材料为中碳钢。聚能效应试验结果如图4.3.1所示。

图4.3.1 聚能效应试验效果

①图4.3.1(a)中将药柱直接放在靶板上,只炸出了一个很浅的凹坑。

②图4.3.1(b)中药柱带有锥形凹窝,仍放在靶板上爆炸,则靶板上炸出了一个6~7 mm深的坑。

③图4.3.1(c)中药柱的锥形凹窝内放一钢药型罩,仍放在靶板上爆炸,在靶板上能炸出80 mm深的洞。

④图4.3.1(d)中带有药型罩的药柱在离靶板70 mm处爆炸,则炸坑深达110 mm。

这种由于装药一端的空穴而提高局部破坏作用的效应,称为聚能效应。下面解释聚能效应形成的原因。

圆柱形药柱爆炸后,高温高压的爆轰生成物,将沿近似垂直于药柱原表面的方向飞散,作用于靶板上的仅仅是药柱端部的爆轰产物,作用的面积等于药柱端面积,如图4.3.2所示。当药柱带锥形凹窝后,情况就不同了。凹窝部分的爆轰生成物沿与药柱表面垂直的方向飞散,在装药轴线处汇合成一股高速、高温、高密度的气流。它对靶板的作用面积较小,能量集中,在靶板上能打出较深的洞。当锥穴表面带有金属药型罩时,在装药轴线处汇合的就是能量密度更高的金属流,所以威力也就更大了。

图4.3.2 爆轰生成物的飞散

对于不带药型罩的聚能装药来说,这种高速、高温、高密度的气流有一个聚集得最好的距离F,也就是说,在这个距离处气流的横截面积最小,能量密度最大。小于此距离时,气流还没有很好地集聚,而大于这个距离,气体又开始发散。这都使得作用于靶板的能量密度不是最大,穿孔效果不好。

对于带有铜药型罩的装药,爆轰产物在推动罩壁轴向运动过程中,将能量传递给铜罩。由于铜的可压缩性很小,因此内能增加很少,能量的极大部分表现为动能形式。另外,金属流各部分的速度是不同的,头部速度高,尾部速度低,因此金属流在运动过程中一边前进,一边拉长。当装药距离靶很近时,金属流还没有充分拉长,使破甲孔径大、深度浅;当距离过大时,金属流被拉断了,即断裂成很多不连续的颗粒,使作用于靶板的能量分散,不利于破甲。这样空心装药与靶板的距离存在一个最佳值,使装药的破甲深度最深,称为有利炸高(装药底端面与靶板的距离)。

2.金属射流的形成过程

由试验可以看出,装药带有药型罩后,破甲效果显著提高,这主要是能量密度很大的金属流对目标作用的结果。下面研究金属(射)流的形成过程。

破甲弹碰击目标,引信引爆传爆药和炸药,爆轰波从底部向弹头部传去。当爆轰波到达罩顶部时,顶部的金属由于受到强烈的压缩,它以高达1 000~3 000 m/s的速度(称压垮速度)向中心塑性流动而闭合。闭合后,从罩内表面挤出一部分高速运动的金属向前运动,形成了金属流(或称射流);另一部分金属(相当于罩外层的金属)闭合而形成低速运动的杵状体,简称杵体。随着爆轰波的向前传播,药型罩也依次(从罩顶至罩底)不断闭合,不断形成金属流和杵体。

图4.3.3是射流形成的示意图,其中图4.3.3(a)为聚能装药的原来形状,图中把罩分成四部分,称为微元。图4.3.3(b)表示爆轰波阵面到达罩微元2的末端,各罩微元在爆轰产物的作用下,先后依次向中心轴运动,微元2正在向中心轴闭合,微元3有一部分正向中心轴处碰撞,微元4已经在轴线处碰撞完毕。微元4碰撞后,分成射流和杵体两部分(此时尚未分开),由于这两部分的速度相差很大,很快就分离开来。微元3接踵而来,填补了微元4让出来的位置,并且在那里发生碰撞。这样就出现罩微元不断闭合、碰撞和形成射流、杵体的连续过程。图4.3.3(c)表示药型罩的变形过程已经完成,药型罩已变成射流和杵体两大部分。由图中可以看出,各微元的排列次序,杵体和罩微元爆炸前是一致的,射流则倒过来了。

图4.3.3 射流形成示意图

药型罩除了形成射流和杵体外,还有相当一部分形成碎片,这主要是由锥底部分形成的。如果罩碰撞时的对称性不好,也会产生偏离轴线的碎片,而实际上不可能完全对称,因此碰撞时或多或少要分出一些碎片。另外,碰撞时产生的压力和温度都很高,有时也可能产生局部熔化甚至汽化现象。

相对来说,作用在药型罩顶部处的有效装药量大,而金属质量又较少,故闭合时的碰撞速度大,形成的金属流速度也高;反之,作用于罩底部的有效装药少,而金属的质量相对较大,故碰撞速度和形成的金属流速度也比前者低。所以,对整个金属流而言,头部速度高,尾部速度低,存在着速度梯度。这样,随着金属流的向前运动,金属流本身不断拉长,并在其内部产生拉应力。当拉应力大于金属流的内聚力时,金属流就被拉断,断裂成很多小颗粒。(www.daowen.com)

如在钢质药型罩内表面镀一层很薄的铜,在杵体内不会发现任何铜的痕迹;但如在钢罩外表面镀上一层很薄的铜,则在杵体内会发现氧化铜。这个试验证明,金属流是由药型罩内表层金属闭合形成的,杵体是由药型罩外层金属形成的。根据药型罩锥角的不同,金属流质量只占整个罩金属质量的15%~30%。

当药型罩锥角增大到100°以上时,药型罩大部分翻转,罩壁在爆轰产物的作用下仍然汇合到轴线处,但和小锥角的药型罩大不相同,不再发生罩壁内外层的能量重新分配,也不区分为射流和杵体两部分,药型罩被压合成一个直径较小的“高速弹丸”。由于头尾存在速度差,高速弹丸在运动过程中仍有所拉长,但基本上保持完整。“高速弹丸”和金属射流有本质的不同,它的直径较粗,能量密度也低得多。

可以用定常理想不可压缩流体模型和准定常理想不可压缩流体模型进行分析金属射流和杵体的质量及速度,至于药型罩压垮速度v0、压垮角及金属流微元的初始长度的计算,请参照相关教材。

3.金属(射)流的破甲过程

通过静破甲试验发现,破孔的入口直径较大,整个破孔近似为一个漏斗形,但在相当一段长度上孔径变化缓慢,如图4.3.4所示。

图4.3.4 破孔剖面

对侵彻后的靶板进行研究后发现,破孔表面有一层铜沉积层,厚度为0.035~0.15 mm,紧邻沉积层的是硬化层,该层厚约为0.15 mm,这层金属发生了相变,说明在破甲过程中温度是较高的。距破孔表面小于1.5 mm处属于严重变形区,这一区中的晶粒被拉长、变形、歪扭;距离1.5~4 mm范围内属于变形区,该区内晶粒发生了一定程度的变形;距离4~9 mm范围内为轻变形区,晶粒只有轻度的变形;大于9 mm处晶粒就无变形。可以看出,金属流破甲只在很小范围内对靶板金属有影响,下面对金属流的破甲过程进行介绍。

金属流的速度很高,能量密度很大,当与钢甲碰击时,就会产生很高的碰撞速度和很大的压力。所以,无论在钢甲或射流中,均将产生冲击波。它的破甲过程如图4.3.5所示。

图4.3.5 破甲过程示意图

图4.3.5(a)为射流刚接触靶板,然后发生碰撞,由于碰撞速度超过了钢和铜中的声速,自碰撞点开始向靶板和射流中分别传入冲击波;同时,在碰撞点产生很高的压力,能达到200 GPa,温度升高到绝对温度5 000 K。射流与靶板碰撞后,速度降低,但不为零,它等于碰撞靶板后的质点速度,也就是碰撞点的运动速度,称为破甲速度。碰撞后的射流并没有消耗其全部能量,剩余的部分能量虽不能进一步破甲,却能扩大孔径。此部分射流受到压缩,并在后续射流的推动下,向四周扩张。后续射流到达碰撞点后,继续破甲,但此时射流所碰到的靶板质点不再是静止状态的,靶板质点经过冲击波的压缩已有一定的速度,故碰撞点的压力小了一些,为20~30 GPa,温度也降低到1 000 K左右。在碰撞点周围,金属产生高速塑性变形。这样在碰撞点附近有一个“高压、高温、高速”变形的区域,简称“三高区”。

图4.3.5(b)表示射流4正在破甲,在碰撞周围形成“三高区”。图4.3.5(c)表示射流4已附在孔壁上,有少部分飞溅出去,射流3已完成破甲作用;射流2即将破甲。可见射流残留在孔壁的次序和原来射流中的次序是相反的。

整个破甲过程可分为三个阶段:

(1)金属流开坑阶段

这是破甲的开始阶段。当射流头部碰击静止的钢靶时,产生很高的压力,从碰撞点向靶板和射流中分别传入冲击波。靶板自由界面崩裂,靶板金属和射流残渣飞溅,射流在靶板中建立“三高”区,此阶段的侵彻深度仅占孔深的很小一部分。

(2)准定常阶段

这是破甲的主要阶段。射流碰靶后,在靶板中形成“三高”区,此后射流对“三高”状态的靶板破孔,碰撞压力较小。在此阶段中,射流速度的降低和破孔直径的减小都比较缓慢,基本上与破孔时间无关,故称“准定常阶段”。也就是说,可以把射流速度、侵彻速度等作为常量处理,该阶段的侵彻深度占整个侵彻深度的大部分。

(3)终止阶段

这阶段情况很复杂,首先射流速度已相当低,靶板强度的作用越来越明显,不能忽略。其次,由于射流速度降低,不仅破甲速度减小,而且扩孔能力也下降,后续射流推不开前面已经释放能量的射流残渣,后续射流作用于残渣上,而不是作用于靶孔的底部,影响了破甲的进行。实际上,在射流和孔底之间,总是存在射流残渣的堆积层。在准定常阶段,堆积层很薄,在终止阶段则越来越厚,最后使射流破甲过程终止。在破甲后期,射流产生了颈缩和断裂,对破甲不利。

还有一点需明确,射流在破甲过程中是不断消耗的,所以射流要拉长到一定的长度再破甲为良好,此时侵彻深度最大。当射流拉断时,断裂成很多颗粒,破坏了破甲作用的连续性,使破甲深度下降。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。