1.仪器设备

(2)振实台:由同步电机带动凸轮转动,使振动部分上升定值后自由落下,产生振动,振动频率为60次/(60±2)s,振幅(15±0.3)mm。

(3)试模:可装拆的三连模,由隔板、端板和底座组成。

(4)套模:壁高为20mm的金属模套,当从上向下看时,模套壁与试模内壁应该重叠。

水泥胶砂强度检验方法

(5)抗折强度试验机。

(6)抗压试验机及抗压夹具:抗压试验机以200~300kN为宜,应有±1%精度,并具有(2400±200)N/s速率的加荷能力;抗压夹具由硬质钢材制成,受压面积为40 mm×40mm。

2.试验方法及步骤

(1)试验前准备。

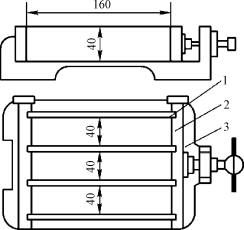

1)将试模(图10-7)擦净,四周模板与底座的接触面应涂黄油,紧密装配,防止漏浆,内壁均匀刷一层薄机油。

2)水泥与标准砂的质量比为1∶3,水胶比为0.5。

3)每成型三条试件需称量水泥(450±2)g,标准砂(1350±5)g,拌合用水量为(225±1)mL。

(2)试件制备。

1)先把水倒入锅里,再加入水泥,把锅放在固定架上固定,然后立即开动机器,低速搅拌30s后,在第二个30s开始的同时均匀地将砂子加入,把机器转至高速再加拌30s。停拌90s,在第一个15s内用一胶皮刮具将叶片和锅壁上的胶砂刮入锅中间。在高速下继续搅拌60s。各个搅拌阶段,时间误差应在±1s之内。

2)将空试模和模套固定在振实台上,用铲刀直接从搅拌锅里将胶砂分两层装入试模,装入第一层时,每个槽内约放300g胶砂,用大播料器垂直架在模套顶部沿每个模槽来回一次将料层播平,接着振实60次。再装入第二层胶砂,用小播料器播平,再振实60次。

图10-7 试模

1—隔板;2—端板;3—底座

3)从振实台上取下试模,用一金属直尺以近90°的角度架在试模模顶的一端,再沿试模长度方向以横向锯割动作慢慢向另一端移动,一次将超过试模部分的胶砂刮去,并用同一直尺以近乎水平的情况下将试体表面抹平。(www.daowen.com)

4)在试模上做标记或加字条表明试件编号。

(3)试件养护。

1)试件编号后,将试模放入雾室或养护箱[温度(20±1)℃,相对湿度大于90%],养护20~24h后,取出脱模,脱模时应防止试件损伤,硬化较慢的水泥允许延期脱模,但需记录脱模时间。

2)试件脱模后应立即放入水槽中养护,养护水温为(20±1)℃,养护期间试件之间应留有间隙至少5mm,水面至少高出试件5mm,养护至规定龄期,每个养护池只养护同类型的水泥试件,不允许在养护期间全部换水。

(4)强度试验。

1)龄期。各龄期的试件必须在规定的3d±45min,7d±2h,28d±2h内进行强度测定。在强度试验前15min将试件从水中取出后,用湿布覆盖至试验为止。

2)抗折强度测定。

①每龄期取出3个试件,先做抗折强度测定,测定前需擦去试件表面水分和砂粒,清除夹具上圆柱表面黏着的杂物,试件放入抗折夹具内,应使试件侧面与圆柱接触。

②调节抗折试验机的零点与平衡,开动电动机以(50±10)N/s速度加荷,直至试件折断,记录破坏荷载Ff(N)。

③按下式计算抗折强度(精确至0.1MPa):

![]()

式中 L——支撑圆柱中心距离,100mm;

b——棱柱体正方形截面的边长,40mm。

抗折强度以一组3个试件抗折强度的算术平均值为试验结果;当3个强度值中有1个超过平均值的±10%时,应予剔除,取其余2个的平均值;有2个强度值超过平均值的10%时,应重做试验。

3)抗压强度测定。

①抗压试验利用抗折试验后的断块,抗压强度测定需用抗压夹具进行,试体受压断面为40mm×40mm,试验前应清除试件受压面与加压板间的砂粒或杂物;试验时,以试体的侧面作为受压面,底面紧靠夹具定位销,并使夹具对准压力机压板中心。

②开动试验机,控制压力机加荷速度为(2400±200)N/s,均匀地加荷至破坏,并记录破坏荷载Fc(N)。

③按下式计算抗压强度(精确至0.1MPa):

![]()

式中 A——受压面积,即40mm×40mm;

Fc——破坏时的最大荷载(N)。

④抗压强度结果的确定是取一组6个抗压强度测定值的算术平均值。如6个测定值中有一个超出6个平均值的±10%,就应剔除这个结果,而以剩下5个的平均值作为结果;如果5个测定值中再有超过它们平均数±10%的,则此组结果作废。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。