混凝土配合比设计采用的是计算与试验相结合的方法。

1.确定初步配合比

(1)确定混凝土配制强度fcu,0。在实际施工中,由于受各种因素(如原材料质量的波动,施工配料精度,拌制成型条件,环境温、湿度变化等)的影响,混凝土的强度值是不稳定的。如果混凝土的配制强度取设计强度,混凝土的强度保证率只有50%。因此,为了保证混凝土具有设计所要求的95%强度保证率,在进行混凝土配合比设计时,必须使混凝土的配制强度大于设计强度。混凝土配制强度按下式计算:

![]()

式中 fcu,0——混凝土配制强度(MPa);

fcu,k——设计的混凝土强度等级值(MPa);

σ——混凝土强度标准差(MPa)。

混凝土强度标准差(σ)是评定混凝土质量均匀性的一种指标。σ值越小,则混凝土质量越稳定,施工管理水平越高。

混凝土强度标准差,可根据施工单位近期(统计周期不超过三个月,预拌混凝土厂和预制混凝土构件厂统计周期可取为一个月)同一品种、同一强度等级的混凝土强度资料按下式计算:

式中 n——混凝土试件的组数,n≥30;

fcu,i——第i组试件的混凝土强度值(MPa);

——n组试件的混凝土强度平均值(MPa)。

——n组试件的混凝土强度平均值(MPa)。

当混凝土强度等级不大于C30时,如计算所得σ<3.0 MPa,取σ=3.0 MPa;当混凝土强度等级高于C30且小于C60时,如计算所得σ<4.0 MPa,取σ=4.0 MPa。当施工单位不具有近期同一品种、同一强度等级混凝土的强度资料时,σ可按表4-21取值。

表4-21 σ取值表

(2)确定水胶比W/B(水胶比W/C)。当混凝土强度等级小于C60时,由

![]()

得

以上按强度公式计算出的水胶比值(水胶比值)不应大于表4-20中规定的最大水胶比值(水胶比值),以满足耐久性的要求。若计算值大于表中规定值,应取表4-20中规定的最大水胶比值(水胶比值)。

当混凝土强度等级大于等于C60时,水胶比值(水胶比值)参见高强混凝土部分有关内容,再通过试配予以调整。

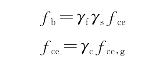

式中 fb——胶凝材料28d胶砂抗压强度(MPa);

γf、γs——粉煤灰影响系数,粒化高炉矿渣粉影响系数,见表4-22;

fce——水泥强度实测值(MPa);

fce,g——水泥强度等级值(MPa);

γc——水泥强度等级值富余系数,见表4-23。

表4-22 粉煤灰影响系数γf与粒化高炉矿渣粉影响系数γs

表4-23 水泥强度等级值富余系数γc

(3)确定用水量mw0。干硬性和塑性混凝土的用水量根据集料品种、最大粒径及施工要求的拌合物稠度,按表4-24、表4-25选取。

表4-24 干硬性混凝土的用水量 kg/m3

表4-25 塑性混凝土的用水量 kg/m3

掺入外加剂的混凝土用水量按下式计算:

![]()

式中 mwa——掺入外加剂的混凝土每立方米用水量(kg);

mw0——未掺入外加剂的混凝土每立方米用水量(kg);

β——外加剂的减水率(%),由试验确定。

(4)计算胶凝材料用量mb0、矿物掺合料用量mf0和水泥用量mc0。根据已确定的混凝土用水量mw0和水胶比W/B值(水胶比W/C值),可由下式计算水泥用量mc0,并按表4-20复核耐久性。

式中 mb0——1m3混凝土胶凝材料用量(kg);

mf0——1m3混凝土矿物掺合料用量(kg);

βf——矿物掺合料掺量(%)。

计算所得的水泥用量mc0应大于或等于表4-20中规定的最小水泥用量值。若计算值小于规定值,应取表4-20中规定的最小水泥用量值。

(5)确定合理砂率βs。坍落度为10~60mm混凝土的合理砂率,可按表4-26选取。

表4-26 混凝土的砂率

(6)计算砂用量ms0、石用量mg0。砂、石用量可用质量法或体积法求得。

质量法:当原材料质量比较稳定,所配制混凝土拌合物的表观密度将接近一个固定值,可以先假设一个混凝土拌合物的表观密度ρt(kg/m3),按下列方程计算砂用量ms0、石用量mg0。

式中 ρt——混凝土拌合物的假定表观密度,其值可取2350~2450kg/m3。

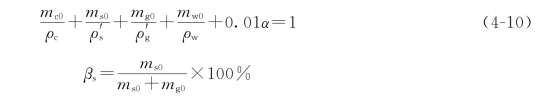

体积法(又称绝对体积法):假定混凝土拌合物的体积等于各组成材料绝对体积及拌合物中所含空气的体积之和,按下列方程计算1m3混凝土所需砂、石的用量:

式中 ρc——水泥的密度,可取2900~3100kg/m3;

ρ′s、ρ′g——砂、石的表观密度(kg/m3);

ρw——水的密度,可取1000kg/m3;

α——混凝土的含气量百分数,在不使用引气型外加剂时,α可取1。

(7)计算初步配合比。通过以上步骤便可将水泥、水、砂和石子的用量全部求出,从而得到初步配合比。

2.确定基准配合比

初步配合比是借助经验公式计算得出的,或是利用经验资料查得的,许多影响混凝土技术性质的因素并未考虑进去,可能不符合实际情况,不一定能满足配合比设计的基本要求,因此,必须对其进行试配与调整。首先,试拌、检验、调整混凝土拌合物的和易性,直到符合施工要求的和易性为止。然后,确定出满足和易性要求的配合比即基准配合比,它可作为检验混凝土强度之用。

混凝土试配时应采用工程中实际使用的原材料,混凝土的搅拌方法也宜与生产时使用的方法相同。试配时,每盘混凝土的最小搅拌量应符合:集料的最大粒径小于或等于31.5mm时为20L;最大粒径为40mm时为25L。当采用机械搅拌时,拌合量应不小于搅拌机额定搅拌量的1/4。

调整混凝土拌合物和易性的方法是先调整黏聚性和保水性,然后调整流动性。调整原则是:当流动性小于施工要求的坍落度时,可保持水胶比不变,增加水泥浆量,一般每增加10mm坍落度,需增加2%~5%的水泥浆量;当流动性大于施工要求坍落度时,可保持砂率不变,增加砂、石用量;当拌合物砂浆量不足,出现黏聚性和保水性不良时,可适当提高砂率,反之应降低砂率。每次调整后,试拌测试,直至符合施工要求为止。和易性合格后,测出该拌合物的实际表观密度ρc,t,并计算出各组成材料的拌合用量:水泥mc0拌、水mw0拌、砂ms0拌、石mg0拌,则拌合物总量Q总=mc0拌+mw0拌+ms0拌+mg0拌。

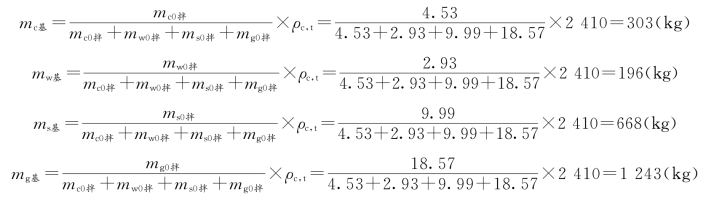

可计算出1m3混凝土各种材料用量,即基准配合比为

3.确定设计配合比

上述得出的满足和易性的基准配合比,其水胶比是根据经验公式fcu,0=αafb 得出的,不一定选用恰当,即不一定满足设计强度要求,所以应检验其强度。一般采用三组不同的配合比,其中一组为基准配合比,另外两组配合比的水胶比值分别较基准配合比增减0.05,而用水量、砂用量、石子用量与基准配合比相同,即运用固定用水量法则,以保证另外两组配合比的和易性基本满足要求(必要时,也可适当调整砂率,砂率分别增减1%)。两组配合比也需试拌、检验。调整和易性,当不同水胶比的混凝土拌合物坍落度与要求值的差超过允许偏差时,可通过增减用水量进行调整。

得出的,不一定选用恰当,即不一定满足设计强度要求,所以应检验其强度。一般采用三组不同的配合比,其中一组为基准配合比,另外两组配合比的水胶比值分别较基准配合比增减0.05,而用水量、砂用量、石子用量与基准配合比相同,即运用固定用水量法则,以保证另外两组配合比的和易性基本满足要求(必要时,也可适当调整砂率,砂率分别增减1%)。两组配合比也需试拌、检验。调整和易性,当不同水胶比的混凝土拌合物坍落度与要求值的差超过允许偏差时,可通过增减用水量进行调整。

混凝土强度试验时,每个配合比应至少制作一组(3块)试件,并测标准养护28d的抗压强度。需要时,可同时制作几组试件,供快速检验或较早龄期试压,以便提前定出混凝土配合比供施工使用。但应以标准养护28d强度的检验结果为依据调整配合比。(https://www.daowen.com)

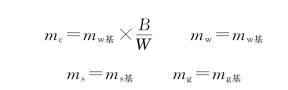

(1)设计配合比的确定。根据测出的混凝土强度与相应胶水比作图或计算求出与混凝土配制强度fcu,0相对应的胶水比值,该胶水比既满足了强度要求,又满足了水泥用量最少的要求。每立方米混凝土各材料用量按下列原则确定:用水量mw应在基准配合比用水量的基础上,根据制作强度试件时测得的坍落度或维勃稠度值,进行调整确定;水泥用量mc应以用水量乘以选定的胶水比计算确定;砂用量ms、石用量mg应在基准配合比的基础上,按选定的胶水比进行调整后确定。此时,四种材料用量为:水泥为![]() 水为mw基、砂为ms基、石子为mg基。

水为mw基、砂为ms基、石子为mg基。

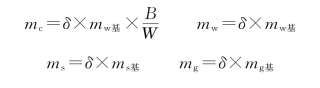

(2)设计配合比的校正。因为四种材料的体积之和不一定等于1m3,所以需根据实测表观密度(ρc,t)和计算表观密度(ρc,c)进行校正。校正系数δ为

当混凝土表观密度实测值与计算值之差的绝对值不超过计算值的2%时,上述四种材料用量即最终的设计配合比:

当混凝土表观密度实测值与计算值之差的绝对值超过计算值的2%时,上述四种材料用量均乘以校正系数δ,作为混凝土的最终设计配合比。

混凝土最终设计配合比为

4.确定施工配合比

在混凝土设计配合比中,砂、石是以干燥状态(砂子含水率<0.5%,石子含水率<0.2%)计算的。而实际上,施工现场的砂、石都含有一定的水分。因此,现场材料的实际称量应根据砂、石的含水情况对试验室最终设计配合比进行修正,修正后的1m3混凝土各材料用量叫作施工配合比。

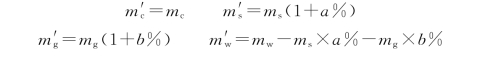

设砂的含水率为a%,石子的含水率为b%,则混凝土施工配合比为

施工现场集料的含水率是经常变动的,因此,在混凝土施工中,应随时测定砂、石集料的含水率,并及时调整混凝土配合比,以免因集料含水量的变化而导致混凝土水胶比的波动,从而导致混凝土的强度、耐久性等性能降低。

【例4-3】 处于干燥环境室内使用的钢筋混凝土,混凝土设计强度等级C25,施工要求坍落度为35~50mm(混凝土由机械搅拌、机械振捣),施工单位无历史统计资料。试确定混凝土的配合比。

所用原材料为:42.5级的普通水泥,强度等级标准值的富余系数为1.13;密度ρc为3.10g/cm3;级配合格,细度模数为2.3的中砂,表观密度为2650kg/m3,含水率为3%;级配合格,5~31.5mm粒级碎石,表观密度为2700kg/m3,含水率为1%;饮用水;αa=0.46,αb=0.07。

【解】 (1)确定混凝土初步配合比。1)确定混凝土配制强度fcu,0。查表4-21,σ=5.0MPa,因而

![]()

2)确定水胶比W0/B0。

![]()

由于钢筋混凝土处于干燥环境的室内,按表4-20查得最大水胶比为0.65,计算值0.64小于规定值0.65,满足耐久性要求,故取W0/B0=0.64。

3)确定用水量mw0。根据表4-25,对于最大粒径31.5mm的碎石混凝土,当坍落度为35~50mm时,并考虑中砂偏细,1m3混凝土的用水量可选用mw0=186kg。

4)计算水泥用量mc0。

![]()

其大于表4-20的最小水泥用量260kg/m3,满足耐久性要求。

5)确定砂率βs。根据水胶比为0.64,碎石、最大粒径31.5mm,查表4-26,并考虑中砂偏细,故选取βs=35%。

6)计算砂石用量ms0、mg0。

体积法:

根据

因未掺入引气剂外加剂,故α=1,将已知数值代入上式得:

解得 ms0=666kg,mg0=1238kg

质量法:

根据

假定每立方米混凝土拌合物的质量mcp=2390kg,则有

解得 ms0=669kg,mg0=1244kg。

两种方法的结果接近,这里取体积法的结果,即初步配合比为:mc0=291kg,mw0=186kg,ms0=666kg,mgo=1238kg。

(2)试拌检验、调整及确定基准配合比。

按初步配合比试拌15L拌合物,其各材料用量为:

搅拌均匀后,检验和易性,测得的坍落度为20mm,小于施工要求坍落度35mm,而黏聚性和保水性合格。水泥用量和用水量增加5%后(水胶比不变),测得坍落度为40mm,在施工要求35~50mm范围内,黏聚性和保水性均合格。此时拌合物各材料用量为:

水泥mc0拌=4.31×(1+5%)=4.53(kg)

水mw0拌=2.79×(1+5%)=2.93(kg)

砂ms0拌=9.99kg

石mg0拌=18.57kg

测得该表观密度为ρc,t=2410kg/m3,则

(3)强度检验、校正及确定设计配合比。

以基准配合比为基准,再配制两组不同配合比的混凝土,水胶比分别为0.64±0.05,即0.69和0.59。两组配合比中的用水量、砂用量和石用量与基准配合比的相同,即分别为2.93kg、9.99kg和18.57kg,水泥用量分别为2.93÷0.69=4.25(kg)和2.93÷0.59=4.97(kg)。经检验,两组配合比的混凝土也满足和易性的要求。将上述三组配合比的混凝土分别制成标准试件,在标准条件下养护28d,测得三组配合比的强度分别为:

W/B=0.69 f1=30.6MPa

W/B=0.64 f2=34.0MPa

W/B=0.59 f3=38.6MPa

绘制胶水比(B/W)与强度线性关系,如图4-11所示。

图4-11 胶水比与抗压强度关系

由图4-11可得到与配制强度fcu,0=33.2 MPa相对应的胶水比B/W=1.54。此时各材料用量为:

(4)确定施工配合比。

=mc=302kg

=mc=302kg

=ms(1+a%)=668×(1+3%)=688(kg)

=ms(1+a%)=668×(1+3%)=688(kg)

=mg(1+b%)=1242×(1+1%)=1254(kg)

=mg(1+b%)=1242×(1+1%)=1254(kg)

=mw-ms×a%-mg×b%=196-668×3%-1242×1%=164(kg)

=mw-ms×a%-mg×b%=196-668×3%-1242×1%=164(kg)

质量比∶水泥∶砂∶石=302∶668∶1254=1∶2.21∶4.15 W/B=0.54

施工现场一般根据搅拌机出料容量确定每次拌合所需水泥的用量(按袋计),然后按水泥用量来计算砂、石、水的相应用量。如采用JZC200型搅拌机,出料容积为0.20m3,则每搅拌一次的配料数量为:

水泥:302×0.20=60(kg),为便于施工操作,取用一袋水泥,即50kg。

砂:50×2.21=110(kg)

碎石:50×4.15=208(kg)

水:50×0.54=27(kg)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。