样机本体主要由测力平台和固定平台两部分组成,第一代样机的制造采用了3D打印的方法。

3D打印加工制造技术的研究始于20世纪80年代中期,此技术包含多学科领域,其依托为三维化数字模型,通过将具有黏合性的材料(如金属、塑料等)进行分层式打印的方法快速制作实体模型,能够完成各种复杂形状的产品的加工。3D打印产品通常是应用数字技术材料制造而成。在研发初期,3D打印技术通常用于模具制造及工业设计等技术领域,随着计算机以及材料科学的进步,许多产品现已能直接通过3D打印的方法制造,特别的是具有复杂结构的零部件产品,现已经可以直接采用3D打印的方法制成。

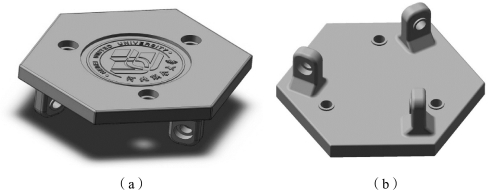

第一代样机本体结构设计中,借鉴弹性球铰的设计思想,在单维力传感器安装处设计了圆形凸台结构,传感器与圆形凸台直接接触,使其安装表面与平台或立柱表面之间留有间隙,这样可以消除S形单维力传感器所受的弯矩,保证其只受沿分支轴向的拉压力。为简化样机整体外形结构,使用公称直径为5 mm的沉头内六角螺栓安装S形单维力传感器。根据3.4.1节中工况要求,设计六分支正交并联六维力传感器的量程为:Fx=Fy=Fz=40 N,Mx=My=Mz=2 N·m。根据3.4.2节中参数优化结果和S形单维力传感器的外形尺寸,设计第一代样机本体的三维模型图如图4-10所示。

图4-10 样机本体三维模型

(a)正面;(b)反面

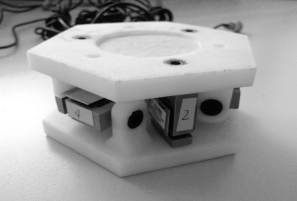

第一代样机本体选用PLA材料进行制作。PLA是3D打印技术中常用的生物基原材料,具有可降解、加工时刺激气味小的环保特点,并且加工出来的成品具有硬度大、强度高的力学性能。依照三维模型使用3D打印来加工和制作样机本体。将样机本体和测量分支组装后的六分支正交并联六维力传感器样机如图4-11所示。

图4-11 第一代传感器样机(https://www.daowen.com)

第二代传感器样机本体选用优质合金钢,时效时间长。S形力传感器是一个闭合的四边形刚架,其技术已经发展的非常成熟了。它利用S形的曲线路径完成力的传递,这种设计不仅能够消除测量区内的接触应力,又能为重力测量提供大小相同、方向相反的理想应变的测量环境。

应变梁结构处于S形传感器的中间部位,用于原装电阻应变计,起着极其重要的作用。其结构主要分为双弯曲梁结构和剪应力梁结构,其中双弯曲梁结构适合于制作小量程式传感器,因此选用双弯曲梁结构。我们选用的这种构型等同于双弯曲梁结构,而且大大减小了整体体积,加工简便,应用更加广泛。

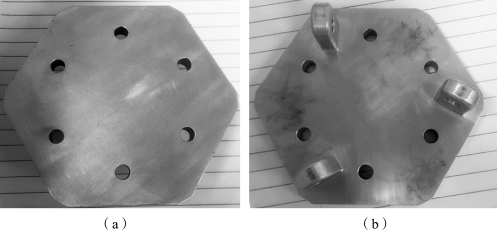

应变片的工作原理为:当S形传感器受到外界力的作用时,应变片的电阻值相应的发生变化。因此,应变片应贴在中间方孔内顶部最薄弱处,感受外力变化最敏感。此类传感器中间孔上下梁的厚度较薄,其余地方厚,可以通过扩大孔的距离来增加电阻应变片安装处的厚度,也提高了它的刚度。选择S形传感器的量程为5 kg,外形尺寸为30 mm×20 mm×10 mm。测力平台和固定平台如图4-12所示,其六边形直径为50 mm,厚度为8 mm,立柱厚度为6 mm。

图4-12 上下平台样机

(a)测力平台;(b)固定平台

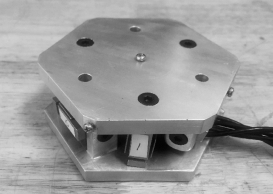

最终,将上下平台和测量分支组装后的正交并联六维力传感器样机如图4-13所示,整体厚度为15 mm。

图4-13 第二代传感器样机

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。