1.基本方案

卧式普通车床是工业企业用量最大的加工设备,由于旧设备来源多、价格低,机床的结构简单、改造容易,因此,尽管进行数控化改造的必要性和经济性并不是十分显著,但仍然有很多学校、企业进行这方面的工作,它是目前进行数控化改造最多的机床。

经过数控化改造的卧式普通车床只是一台普及型数控车床。考虑到改造的经济性和项目的性价比,一般情况下没有必要采用进口全功能数控系统,也没有必要配套选用全功能数控车床用的液压刀架。此外,随着国产普及型数控系统和通用伺服驱动器价格的日益下降,为了保证进给系统的定位精度、快速运动速度,提高工作可靠性、避免失步,一般也不宜再使用早期的步进电动机驱动系统。

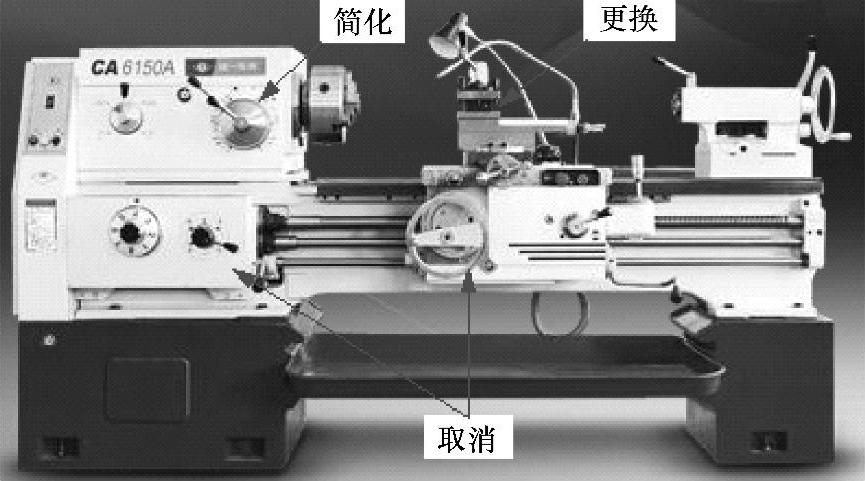

卧式车床的数控化改造一般包括图9.2-1所示的简化主传动系统、取消进给传动系统(重新设计)和更换刀架三部分内容。

刀架只需要购买专业厂家生产的电动刀架,直接替代原机床的手动刀架,便可实现自动换刀功能,无需改变其他机械部件的加工。

图9.2-1 卧式车床的数控化改造

主传动系统的改造一般有两种选择:一是直接使用原机床的主轴箱,保留主轴手动机械有级变速;二是利用感应电动机变频调速替代机械变速,实现主轴的无级变速,同时保留2~3档机械变速,以提高低速输出转矩和扩大主轴恒功率调速范围。使用手动机械变速的主传动系统改造十分简单,它只需要拆除原主轴箱内用来控制主轴正反转和起/停的双向多片摩擦离合器,直接通过主电动机正反转和制动线路,来实现主轴的正反转和起/停功能。采用变频调速替代机械变速时,需要合理选择需要保留的主轴变速档和操作机构,然后拆除不需要的变速操作机构,将相应的滑移齿轮固定在所需要的位置,便可通过主电动机的变频控制,实现主轴的无级变速。如果所改造的机床需要用于螺纹车削加工,两种改造方案都需要增加与主轴1∶1连接的位置检测编码器。

进给系统的改造,需要拆除原机床的进给箱、溜板箱、丝杠、光杆等所有传动部件,以伺服进给系统代替原机床的手动和机动进给,因此,需要进行传动系统的设计和改造。

2.主传动系统改造

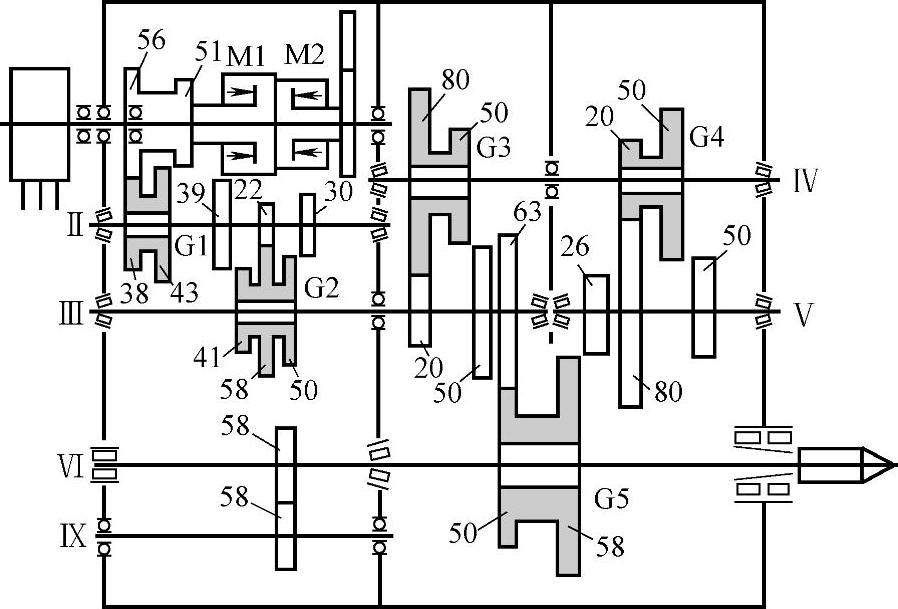

普通车床的主轴箱结构比较复杂,以最常见的CA6140卧式车床为例,主轴正转时的主传动系统简图如图9.2-2所示。

图中的M1、M2为控制主轴正反转和起停的双向多片摩擦离合器,数控化改造时应予以拆除;传动轴I通过传动带与主电动机连接,带轮减速比为130/230;改造时予以保留;传动轴IX用于进给箱驱动,它与主轴为1∶1(58/58)连接,可根据需要,将其改造为主轴位置编码器的安装轴。

图9.2-2 CA6140主传动系统图

CA6140的主轴箱内共有5只滑移齿轮G1-G5用于手动机械变速,其中的G2为三联滑移齿轮,其他为双联滑移齿轮。由于国产普及型数控系统的主轴传动级交换通常较为简单,多数CNC只具有2档传动及交换功能,为了便于选择CNC,机械辅助变速应尽量避免使用三联滑移齿轮。

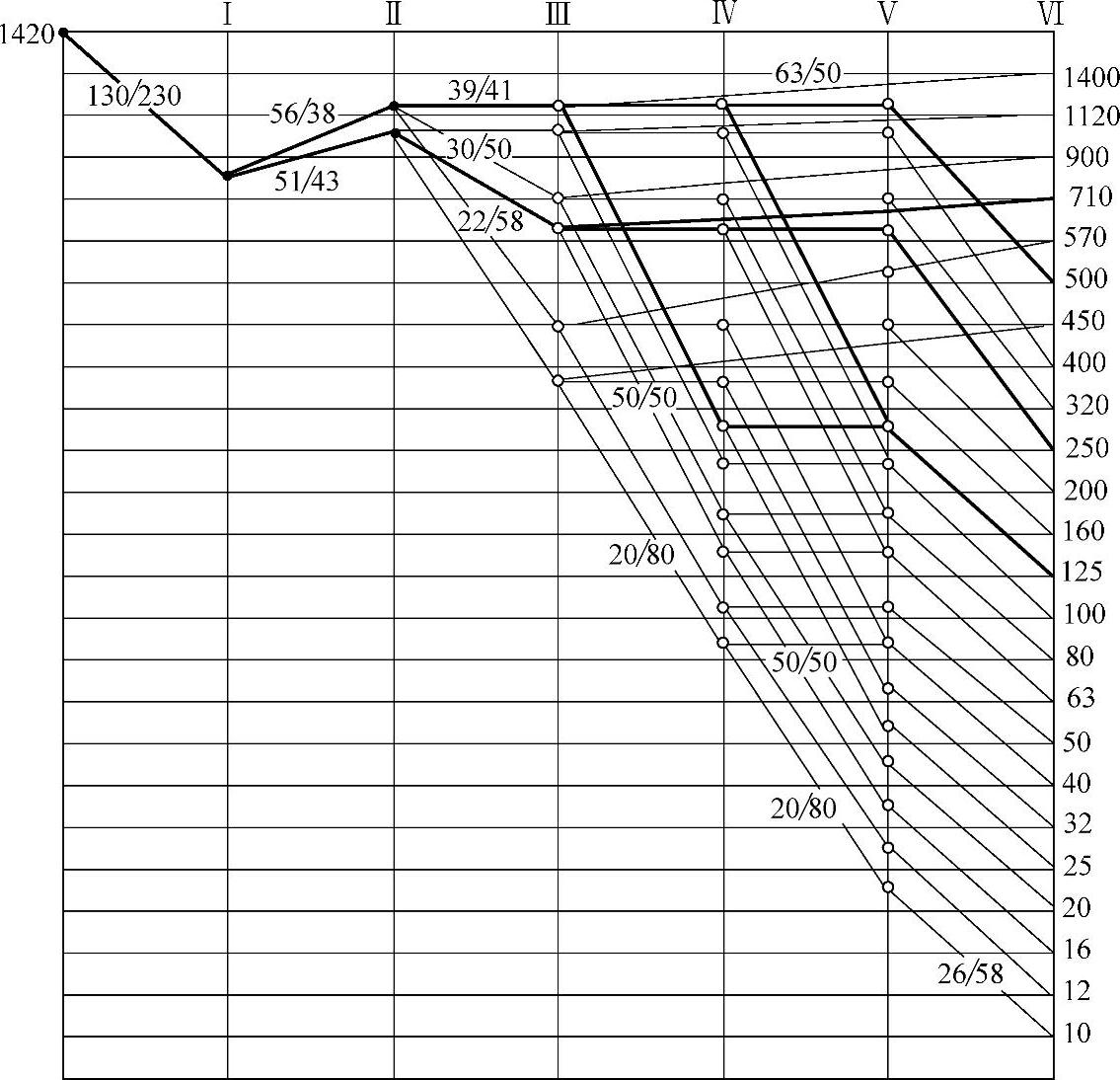

图9.2-2所示的主传动系统主轴转速输出如图9.2-3所示。由于通用感应电动机变频调速的有效调速范围一般在1∶20左右,额定转速1420r/min的电动机,其最高运行频率以控制在100Hz左右为宜,故可根据需要保留第VI轴(主轴)或IV轴滑移齿轮,进行机械辅助变速。(https://www.daowen.com)

选择第VI轴滑移齿轮作为辅助机械变速时,可将I/II轴的传动比固定为51/43、II/III轴的传动比固定为30/50、III/IV轴的传动比固定为50/50、IV/V轴的传动比固定为50/50。此时,当VI轴(主轴)滑移齿轮和III轴啮合时,包括带轮在内的系统总减速比为

i=(130/230)×(51/43)×(30/50)×(63/50)=1∶1.97

当VI轴(主轴)滑移齿轮和IV轴啮合时,包括带轮在内的系统总减速比为

i=(130/230)×(51/43)×(30/50)×(50/50)×(50/50)×(26/58)=1∶5.55

如果主电动机的频率调节范围为5~100Hz,则可得到高速档、低速档的主轴变频转速范围分别为70~1400r/min、25~500r/min;主轴的低速性能相对较差。

如果选择第IV轴滑移齿轮作为辅助机械变速时,可将I/II轴的传动比固定为56/38、II/III轴的传动比固定为39/41、V/VI轴的传动比固定为26/58;通过IV轴上的任意一只滑移齿轮都可得到20/80和50/50两种传动比。因此,包括带轮在内的高速档总减速比为

i=(130/230)×(56/38)×(39/41)×(50/50)×(26/58)=1∶2.82

图9.2-3 CA6140主轴转速图

低速档总减速比为i=1∶11.26。

为了保证主轴最高转速1400r/min不变,如果主电动机的频率调节范围为5~140Hz,则可得到高速档、低速档的主轴变频转速范围分别为50~1400r/min、12.5~350r/min;主轴的低速性能基本可以保持不变,但此时主电动机的最高转速将达到4000r/min,故需要对传动轴承、动平衡等进行检查与确认。

3.进给传动系统改造

本机床的纵向和横向进给系统采用的是同步带传动,传动系统的结构可参见第3章图3.3-16和图3.3-17,丝杠采用了一端固定、一端游动的。由于机床改造要求的X、Z轴的快进速度分别为12m/min和6m/min,故其进给电动机及相关传动部件选择如下。

Z轴:滚珠丝杠导程为10mm,采用一端固定、一端游动的G-Y支承方式;电动机和丝杠采用同步带连接,减速比为1∶2;伺服驱动电动机(安川SGMGV-20A)的额定输出转矩为11.5N·m、最高转速为3000r/min。

X轴:滚珠丝杠导程为5mm,采用一端固定、一端自由的G-Z支承方式;电动机和丝杠采用同步带连接,减速比为1∶1;伺服驱动电动机(安川SGMGV-09A)的额定输出转矩为5.39N·m、最高转速为3000r/min。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。