滚珠丝杠一般由专业生产厂家设计与制造,机床生产厂家在选配时需要提供丝杠类型、精度等级、额定动载荷等性能参数,及丝杠公称直径、导程、螺母形式、连接尺寸等结构参数。其中,丝杠的额定动载荷和丝杠公称直径需要根据系统的实际工作情况、支承形式、系统定位精度要求等参数,通过计算后确定,其计算较为复杂,其他参数的确定较为简单。

1.基本参数的确定

(1)丝杠类型

滚珠丝杆按用途可分为T和P两类,T类为传动丝杠,P类为定位丝杠。传动丝杠只用于需要将旋转运动转换为直线运动、对定位精度无要求(或要求很低)的传送机构、上下料装置等;数控机床的直线运动轴需要采用P类滚珠丝杠。

(2)精度等级

滚珠丝杠的精度等级通常分P1、P2、P3、P4、P5、P7、P10共7个等级,P1级精度最高,其他依次降低。普通型数控机床的进给传动系统一般选用P3、P4级精度,高精度数控机床可选用P2、P3级精度。

(3)导程

确定滚珠丝杠的导程Ph由运动部件要求的最大移动速度Vmax、驱动电动机的最高转速nmax及电动机和丝杠的传动比i确定,其计算式如下,如计算得到的Ph值为小数时,应向较大的标准公称导程圆整。

式中Ph——滚珠丝杠导程(mm);

Vmax——工作台最大移动速度(mm/min);

nmax——电动机最高转速(r/min);

i——传动比,电动机与丝杠直连时为1。

(4)螺母形式和连接尺寸

数控机床的进给传动丝杠一般选择双螺母结构;丝杠的连接尺寸决定于机械传动系统的结构。

2.丝杠载荷计算

丝杠载荷包括最小载荷、最大载荷和当量载荷3个参数,含义分别如下。

(1)最小载荷Fmin

最小载荷是指进给系统空载工作时所需要的进给力(N),一般可取进给系统的摩擦阻力。

(2)最大载荷Fmax

最大载荷是指进给系统在加减速或切削进给时所需要的最大进给力(N),计算时应取两者的最大值。

(3)当量载荷Fm

当量载荷是用来计算丝杠额定载荷的计算参数。假设丝杠在转速n1,n2……nn下的工作时间占总时间的百分比分别为t1%,t2%……tn%,其载荷分别是F1,F2……Fn。则丝杠的当量转速nm及当量载荷Fm可由以下公式计算。

式中ni——实际工作转速(r/min)。

ti——实际工作时间(百分率)。

nm——当量转速(r/min)。

Fm——当量载荷(N)。

由于机床的实际工作情况是多变的,设计人员实际上无法预计,因此,选用时一般可假设系统的负载荷与转速成正比、各种转速下工作的机会均相,此时,nm和Fm可用以下简化式计算,式中的nmax和nmin分别为丝杠最高工作转速和最低工作转速(r/min)。

(4)额定动载荷

额定动载荷是用来确定丝杠正常使用时间的参数,它可根据丝杠的预期工作时间或预期运行距离进行计算。根据丝杠预期工作时间的计算式如下:

根据丝杠预期运行距离的计算式如下:

式中Lh——预期工作时间(h),数控机床一般可按使用10年、每年工作250天、每天平

均工作8小时进行计算,故可取Lh=20000;

Ls——预期运行距离(km),数控机床一般可取250km;

fa——精度系数,不同精度等级的丝杠的fa值分别为:1~3级1.0;4~5级0.9;7

级0.8;10级0.7;

fc——可靠性系数,一般取1;

fw——负荷系数,对于无冲击的系统可取1~1.2;有轻微冲击时可取1.2~1.5;有

较大冲击或震动时取1.5~2;

Cam——额定动载荷(N);

Fm——当量载荷(N)。

如果丝杠进行了预紧(预载荷),还需要根据最大轴向负荷Fmax,按照下式进行额定动载荷的验算:

Cam=feFmax (7.3-7)

式中fe——预载荷系数,轻预载可取6.7,中预载可取4.5,重预载可取3.4。

选择丝杠时应根据式(7.3-5)或(7.3-6)及式(7.3-7)的计算结果,选取其中最大的值,作为丝杠额定动载荷值。(www.daowen.com)

3.刚度计算和直径确定

除传动部件的制造精度外,系统受力时所产生的弹性变形(即系统刚度)是决定进给系统的定位精度的主要因素。同材质的丝杠,直径越大、刚度就越好,因此,刚度是选择丝杠直径的依据。

(1)系统刚度

一般而言,进给系统的传动部件刚度根据它对定位精度的影响度,自大到小的顺序依次为丝杠拉压刚度Ks、支承轴承的轴向刚度Kb、丝杠滚珠与滚道的接触刚度Kc、伺服驱动系统的刚度KR、联轴器刚度Kt、丝杠扭转刚度Kk、螺母座/轴承座的刚度Kh。

进给系统的总刚度K可按下式计算:

式(7.3-8)中的前3项是决定进给系统刚度的主要因素,故在通常情况下系统总刚度也可按下式近似计算:

由于移动部件处在不同位置时,系统刚度是不同的,因此,计算时一般应取刚度最小处的值Kmin。

(2)系统精度

衡量数控机床的位置精度的指标是重复定位精度和定位精度。由于定位精度可以通过数控系统的间隙、螺距误差补偿功能减小,而重复定位精度是机床的位置离散误差,目前还无法通过数控系统的补偿功能解决,故必须在机械传动系统设计时就予以最大限度的减小。

机床的重复定位精度大多在空载情况下测试,此时,作用在丝杠上的最大轴向载荷是传动系统的静摩擦力F0。当运动部件在刚度最小位置(Kmin)起动或反向时,由于摩擦力F0的方向变化,将产生2F0/Kmin的摩擦死区误差,它是影响重复定位精度的最主要因素。

(3)轴向变形

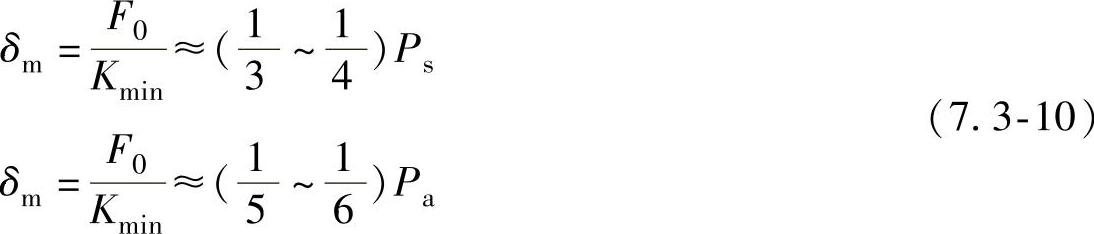

丝杠允许的最大轴向变形δm,一般可按最大摩擦死区(2F0/Kmin)占重复定位精度的1/2~2/3或占定位精度的2/5~1/3两者中的较小者选取,即:或:

式中F0——进给系统静摩擦力(N);

Kmin——系统最小刚度(N/μm);

δm——最大允许轴向变形量(μm);

Ps——重复定位精度(μm);

Pa——定位精度(μm)。

(4)丝杠底径

丝杠底径是丝杠螺纹的最小直径,它决定了丝杠本身的刚度,需要根据进给系统的定位精度进行选择,并与丝杠的支承形式有关。对于一端固定、另一端自由或游动支承(G-Z、G-Y支承),其计算式如下:

当采用两端支承或两端固定支承(J-J、G-G支承)时,计算式如下:

式(7.3-11)和式(7.3-12)中,各参数的含义如下:

E——弹性模量2.1×105(N/mm2);

δm——最大允许轴向变形量(μm);

F0——系统静摩擦力(N),F0=μ0W,μ0为导轨静摩擦系数,W为运动部件重量;

L——单端支承为螺母至固定端支承的最大距离(mm);双端支承为两个固定支承之间的距离;在无法确定时,可根据行程和丝杠导程Ph,按照下式估算:L=实际行程+安全行程+行程余量+(螺母长度+支承长度)/2≈(1.05~1.2)行程+(10~14)Ph(7.3-13)

丝杠底径d2m确定后,便可根据此值来选择丝杠底径d2或公称直径。

4.预紧和预拉伸力

(1)预紧

对需要预紧的滚珠丝杠,其预紧力Fp的确定方法如下:

如系统的最大轴向载荷不能确定,预紧力可按下式估算:

Fp=ξCa (7.3-15)

式中Ca——丝杠的额定动载荷;

ξ——预载荷系数,轻预载为0.05、中预载未0.075、重预载为0.1。

(2)预拉伸

采用两端固定支承的丝杠通常需要进行预拉伸,这时需要确定预拉伸量C(又称目标行程补偿值),并计算预拉伸力。预拉伸量的计算式如下:

式中C——预拉伸量(μm);

Δt——温度变化值,通常取2~3℃;

α——丝杠的热膨胀系数,通常取11.8×10-6/℃;

Lu——丝杠有效行程(mm),不能确定时,可由下式估算。

Lu≈实际行程+螺母长度+两倍安全行程

≈实际行程+(8~14)Ph

丝杠预拉伸力的计算式如下:

式中Ft——预拉伸力(N),其他参数的含义和取值同上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。