数控机床的伺服进给系统的设计包括稳态设计和动态设计两方面。前者主要是根据进给系统的结构和技术指标,确定电动机的输出转矩等参数,它可通过力学公式进行计算;后者是对系统动态稳定性、加减速性能等进行的分析与计算,它需要在建立系统数学模型后,利用现代控制理论进行分析。由于系统数学模型的建立较为困难,因此,数控机床调试时一般都是利用驱动生产厂家提供的调试软件,通过系统的自动优化与调整,使动态性能达到最佳。

数控机床的进给系统一般采用中、小惯量伺服电动机驱动。选择伺服电动机时,需要确定电动机类型、安装形式、转速、转矩等基本参数,其中,电动机类型、安装形式与机械部件的结构设计密切相关;当传动系统结构确定时,伺服电动机的转速、转矩决定了进给系统所能达到的最高速度和加速度。

1.电动机类型选择

按电动机的结构形式,数控机床的进给驱动电动机可分为标准电动机、直线电动机和转台直接驱动电动机三类。目前,直线电动机仅用于少数对速度和加速要求极高的高速加工机床,转台直接驱动电动机则多用于性能非常极为先进的车削复合加工机床,除此以外的大多数数控机床仍以使用标准电动机为主。

根据不同的用途,标准型伺服电动机一般可分为中惯量、小惯量和超低惯量等系列。中惯量、小惯量是数控机床进给驱动系统的常用产品。

中惯量电动机的输出转矩大、稳定性好、抗负载波动能力强,但由于其转子惯量较大,系统加减速相对较慢、最高转速也较低,故多用于运动部件重量重和惯性大、对切削进给力要求高、加工时冲击和振动较大,但对速度和加速度要求不是特别高的大中型数控机床及需要有一定粗加工能力的通用型数控机床。

小惯量电动机的转子惯量小、加减速能力强、最高转速高,但输出转矩较小、抗负载波动能力较低,故可用于对速度和加速度要求高的中小型高速、高精度加工数控机床。

超低惯量电动机的转子惯量比小惯量电动机更小、最高转速更高、加减速能力更强,但其输出转矩较小,目前多用于轻载、高速、高频工作的印刷、工业缝纫机、电子插装机、高速输送机械等数控设备驱动。

标准型伺服电动机一般采用端面法兰连接,电动机的输出轴有锥轴带键、直轴(平轴)、直轴带键等;如需要,电动机还可选配内置式制动器。

2.电动机转速的确定

一般而言,正规CNC生产厂家所提供的伺服电动机,其调速范围、精度等性能指标均可以满足数控机床的进给系统要求,因此,伺服电动机的转速选择相对简单,一般只需要确定最高转速。

坐标轴的快进速度、滚珠丝杠导程、传动系统的减速比是决定伺服电动机最高转速的3个主要因素,当传动系统的机械设计完成后,便可直接计算电动机的最高转速。

【例4】 假设某立式加工中心要求X/Y轴的快进速度为32m/min,Z轴的快进速度为24m/min滚珠丝杠的导程为12mm,电动机与丝杠之间采用联轴器直连,电动机最高转速可计算如下。X/Y轴: Z轴:

Z轴:

因此,X/Y可选择最高转速为3000r/min的伺服电动机;Z可选择最高转速为2000r/min的伺服电动机。(www.daowen.com)

3.输出转矩的确定

数控机床的进给驱动属于恒转矩负载,伺服电动机则具有恒转矩调速特性,因此,选择伺服电动机时,只需要保证电动机的额定输出转矩大于进给系统的负载转矩ML,便可满足正常运行要求。进给系统的负载转矩ML计算式如下:

式中ML——系统负载转矩(N·m);

MV——切削加工力折算到电动机上的转矩(N·m);

∑MR——摩擦阻力折算到电动机上的转矩(N·m);

MG——运动部件重力折算到电动机上的转矩(N·m);

以上转矩的计算方法见后述。

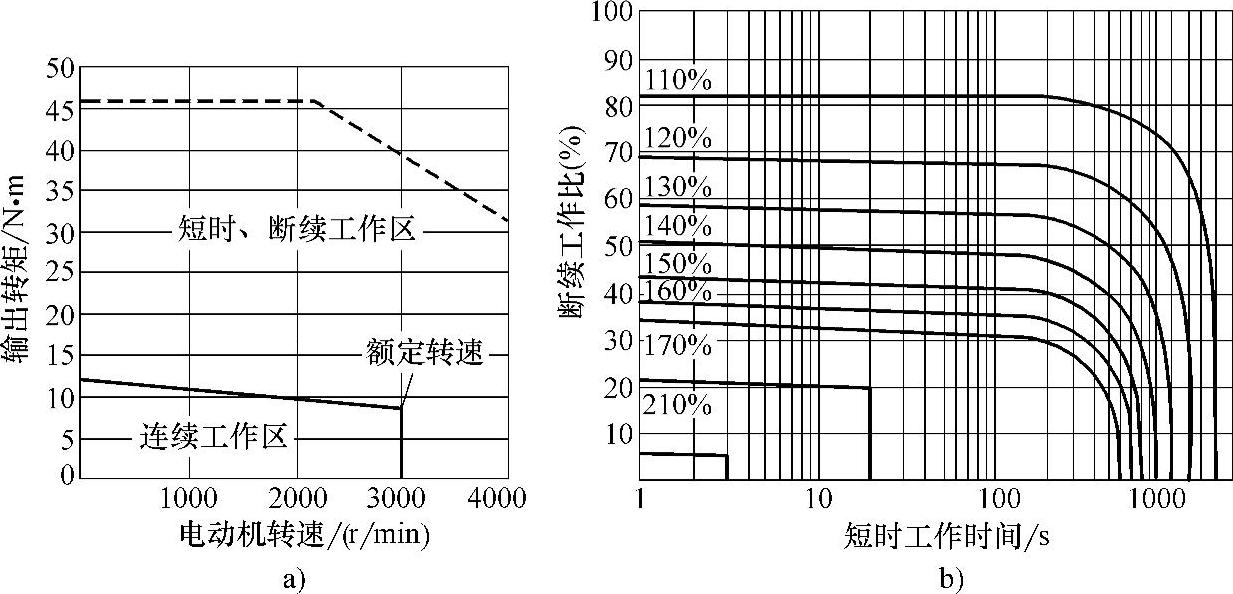

伺服电动机的转矩输出特性通常为图7.2-1所示,其连续工作区的输出通常为线性,短时、断续工作时的输出转矩与运行时间与负载成反比。

图7.2-1 伺服电动机的输出特性

a)输出特性 b)过载特性

由于电动机连续工作区的输出特性很“硬”,其输出转矩与静态转矩MS(Stall Torque)基本相同,故一般可直接根据系统的负载转矩ML,来选择和确定电动机的静态转矩MS。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。