主轴加减速能力是衡量机床主轴快速性的指标,一般以从0加速到最高转速的加速时间来表示。主轴的加减速时间过长,同样会影响机床的加工效率,因此,对于加工效率有要求的机床,需要根据主电动机的输出特性与负载情况,验算主轴的加减速能力。

1.电动机输出特性

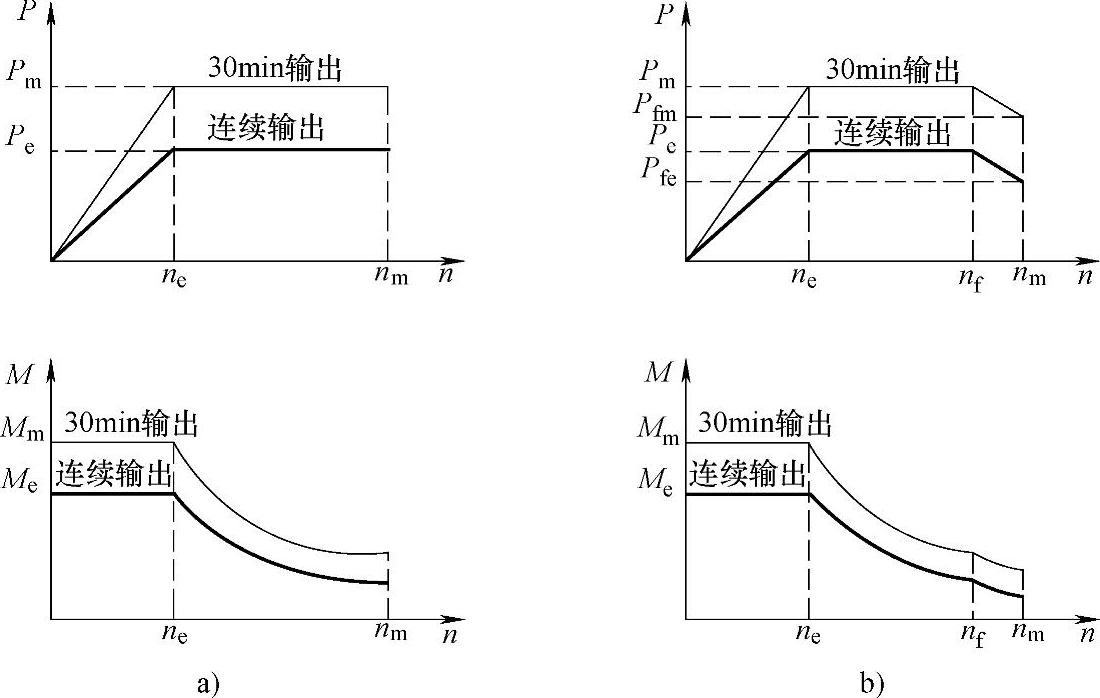

交流主轴电动机的输出特性通常有图7.1-4所示的两类。图7.1-4a所示为中低速主电动机的输出特性,曲线分恒转矩输出(0~ne)与恒功率输出(ne~nm)两段;图7.1-4b所示为高速主电动机的输出特性,曲线分恒转矩输出(0~ne)、恒功率输出(ne~nf)与高速输出(nf~nm)3段。加减速时间需要根据输出特性曲线分段计算。

图7.1-4 主电动机的输出特性

a)中低速电动机 b)高速电动机

2.加速计算

在不考虑摩擦转矩(通常很小)的情况下,根据转矩平衡方程:

可得到电动机加减速时间的计算式为:

式中M(t)——加减速转矩(N·m);

ω(t)——角速度(rad/s);

n(t)——转速(r/min);

J——系统总惯量,J=Jm+JL;

Jm——电动机转子惯量(kg·m2);

JL——负载惯量(kg·m2)。

因此,主轴各段输出特性的加速时间可以计算如下:

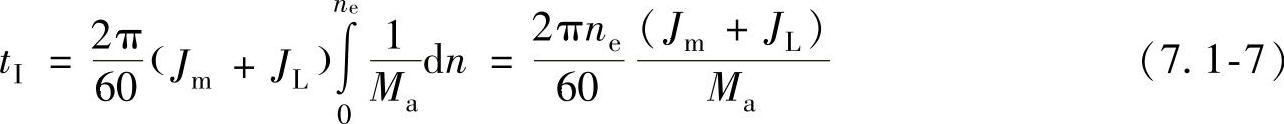

1)恒转矩输出段(0~ne)。该区域的电动机输出转矩M(t)=Ma恒定,故有:

式中ne——主电动机额定转速;

Ma——主电动机加减速转矩,当Ma未知时,可取Ma=1.2Mm(Mm为30min输出转矩)。

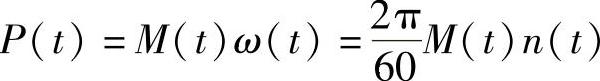

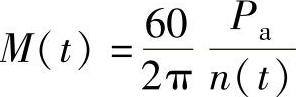

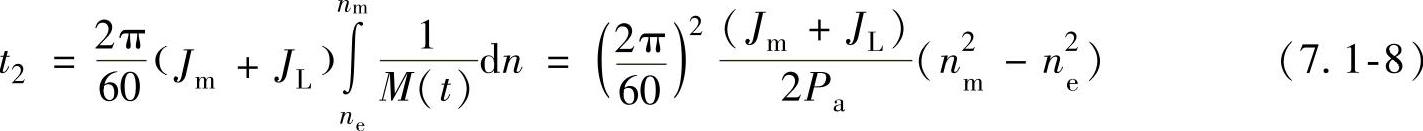

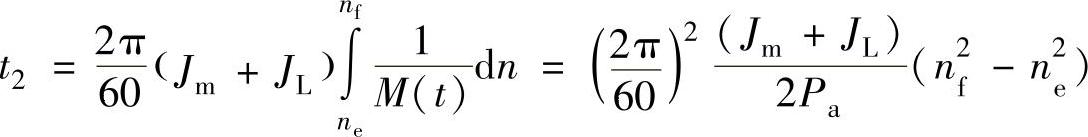

2)恒功率输出段(ne~nm或ne~nf)。该区域的电动机输出功率P(t)=Pa保持恒定。因为 所以

所以 故有

故有 或

或

式中nm,nf——恒功率输出段的电动机最高转速;(https://www.daowen.com)

Pa——恒功率输出段的电动机加减速功率,当Pa未知时,可取Pa=1.2Pm(Pm

为恒功率输出段的电动机30min输出功率)。

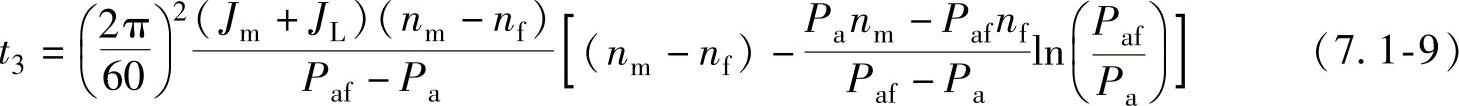

3)高速段的电动机输出功率呈线性下降,同样可得出加速时间的计算式如下:

式中nm——电动机最高转速;

nf——恒功率输出段的最高转速;

Pa——恒功率段的电动机加减速功率;

Paf——电动机最高转速时的加减速功率,当Paf未知时,可取Paf=1.2Pfm(Pfm为电

动机最高转速时的30min输出功率)。

3.加速计算实例

【例3】 假设某加工中心的主轴采用FANUC-αiI8/8000电动机驱动,主轴的负载惯量JL=0.055kg·m2,主轴加速时间可计算如下。

根据FANUC手册,可查得FANUC-αiI8/8000主电动机的参数如下:

转子惯量:Jm=0.0275kg·m2;

额定转速:ne=1500r/min;

30min输出转矩:Mm=70N·m;

恒功率输出段的最高转速:nf=6000r/min;

高速输出段的最高转速:nm=8000r/min;

恒功率输出段的30min输出功率:Pm=11kW;

最高转速时的30min输出功率:Pfm=7.5kW;

根据上述参数,计算后可得到:Ma=84N·m、Pa=13.2kW、Paf=9kW。因此,可根据计算式7.1-7~式7.1-9,计算出各段的加速时间分别为

t1=0.15s

t2=1.16s

t3=1.16s主轴的总加速时间为:t=t1+t2+t3=2.47s。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。