如前所述,金属切削机床的主轴功率决定于机床设计要求的切削能力,即机床每分钟能够切削的金属材料体积,它与机床的加工方式有关,典型加工的计算方法如下。

1.车削加工

车削加工的每分钟切削体积与加工直径D、进给速度F、切削深度d有关,其计算式如下:

Q=πDdF/1000(7.1-2)

式中Q——每分钟切削的体积(cm3/min);

D——平均切削直径(mm);

d——切削深度(mm);

F——切削进给速度(mm/min)。

2.铣削加工

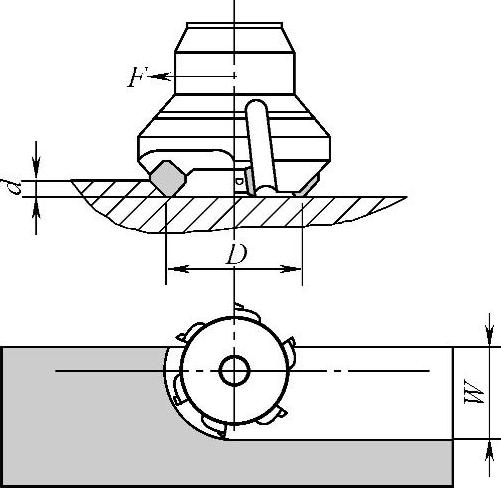

铣削加工的每分钟切削体积Q与图7.1-3所示的铣削宽度W、进给速度F、铣削深度d有关,计算公式如下:

Q=WdF/1000(7.1-3)

式中Q——每分钟切削的体积(cm3/min);

W——铣削宽度(mm);

d——铣削深度(mm);

F——切削进给速度(mm/min)。

图7.1-3 铣削体积的计算

3.孔加工(https://www.daowen.com)

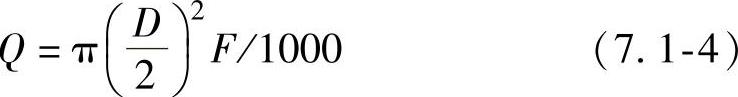

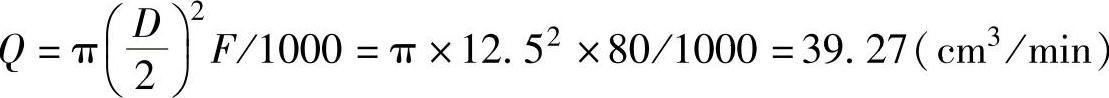

钻孔加工的每分钟切削体积Q与钻孔直径D、进给速度F有关,计算公式如下(无预钻孔):

式中Q——每分钟切削的体积(cm3/min);

D——钻孔直径(mm);

F——切削进给速度(mm/min)。

4.功率选择实例

【例1】 假设某数控车床要求的切削能力为:能够利用高速钢刀具、对硬度为HB180、直径100mm的钢件,进行单边3mm以上的切削加工。机床主传动系统采用2级齿轮变速,低速档的传动比为1∶6、传动效率为0.8,其主电动机功率可按以下方法选择。

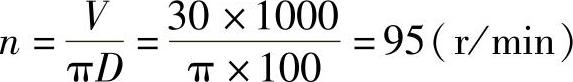

对于普通加工,利用高速钢刀具加工硬度为HB180的钢件,其切削速度可取30m/min,主轴每转进给量可取0.3mm,因此,其切削参数可计算如下。主轴转速:

进给速度:F=0.3×95=29(mm/min)

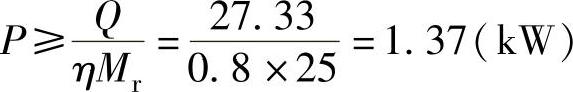

车削能力:Q=πDdF/1000=π×100×3×29/1000=27.33(cm3/min)切削功率:

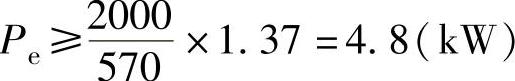

以上切削功率P是主轴在转速95r/min时的输出功率,它不是主轴在额定转速下的功率输出。在本机床上,由于低速档传动比为1∶6,当主轴转速为95r/min时,主电动机的转速应为570r/min,要求的电动机输出功率应大于1.37kW。因此,当选择额定转速为2000r/min的交流主轴电动机驱动时,由于电动机在额定转速以下区域为恒转矩调速,其输出功率与转速成正比,故电动机的额定功率应选择为

故可选择额定转速2000r/min、额定输出功率5.5kW的交流主轴电动机,如FANUC公司的βiI6/10000等。

【例2】假设某加工中心要求的切削能力为:能利用高速钢刀具、对硬度为HB180的钢件,进行直径25mm的钻孔加工。机床主传动系统采用同步带1∶1传动,传动效率取0.95,其主电动机功率可按以下方法计算。

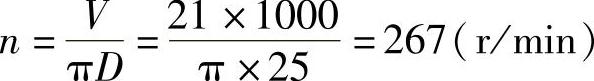

对于通常情况,高速钢刀具对硬度为HB180钢件的钻孔加工,其切削速度可取21m/min,主轴每转进给量为0.3mm,因此,其切削参数可计算如下。主轴转速: 进给速度:F=0.3×267=80(mm/min)钻孔能力:

进给速度:F=0.3×267=80(mm/min)钻孔能力: 切削功率:

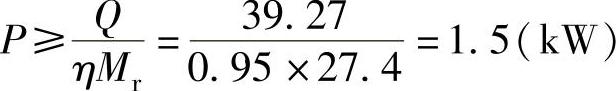

切削功率:

同样,以上切削功率是主轴在转速为267r/min时的输出功率,而不是主轴在额定转速下的功率输出。本机床的主轴与电动机为1∶1连接,因此,如选择额定转速为2000r/min的交流主轴电动机,则其额定功率应大于11.3kW;而选择额定转速为1500r/min的电动机,则额定功率应大于8.43kW。

由于单次钻孔加工时间不太可能超过30min,故可选择额定转速为2000r/min、输出功率11/15kW的FANUC-βiI12/8000等主轴电动机。如进一步考虑经济性,也可选择额定转速2000min、输出功率7.5/11 kW的FANUC-βiI8/8000等主轴电动机,其15min的输出功率也可达11kW。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。