1.基本形式

回转轴垂直于水平面的回转工作台简称立式转台,它是卧式数控机床最常用的附件。卧式数控机床配置立式转台后,可将加工面由原来的一个面,扩大到360°范围内的任意侧面,从而完成箱体类零件的多面加工。

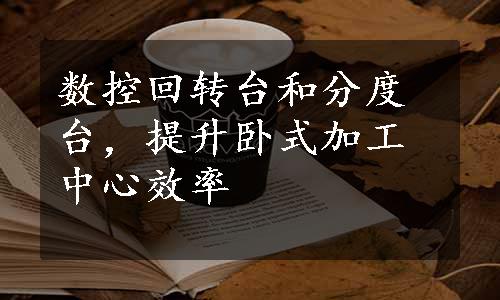

卧式加工中心所配套的立式转台主要有图6.3-6所示的数控回转台和分度台两种。

数控回转台不但能够在360°范围内的任意角度上定位,而且回转时还可进行切削加工,它是标准的数控回转轴,机床可通过B轴和基本坐标轴的联动,实现圆柱体表面的槽或轮廓铣削加工。

分度工作台是采用鼠牙盘定位、只能实现指定角度定位的回转工作台。分度工作台回转分度时不能进行切削加工,因此,它不能用于圆柱体表面的槽或轮廓铣削加工,但其定位精度较高、定位刚性较好。分度工作台一般也采用伺服电动机驱动,并可通过CNC的辅助功能指令B进行控制,其分度单位通常为1°~2°;但在简单机床上,有时也采用只能进行90°、60°或45°定位的液压或手动分度台;高速、高精度机床则多采用5.3.4节的直驱转台。

作为常用规格,数控转台和分度工作台的回转直径一般为400mm×400mm、500mm×500mm、630mm×630mm、800mm×800mm、1000mm×1000mm、1250mm×1250mm。

图6.3-6 立式数控转台的形式

a)数控转台 b)分度台

2.数控转台

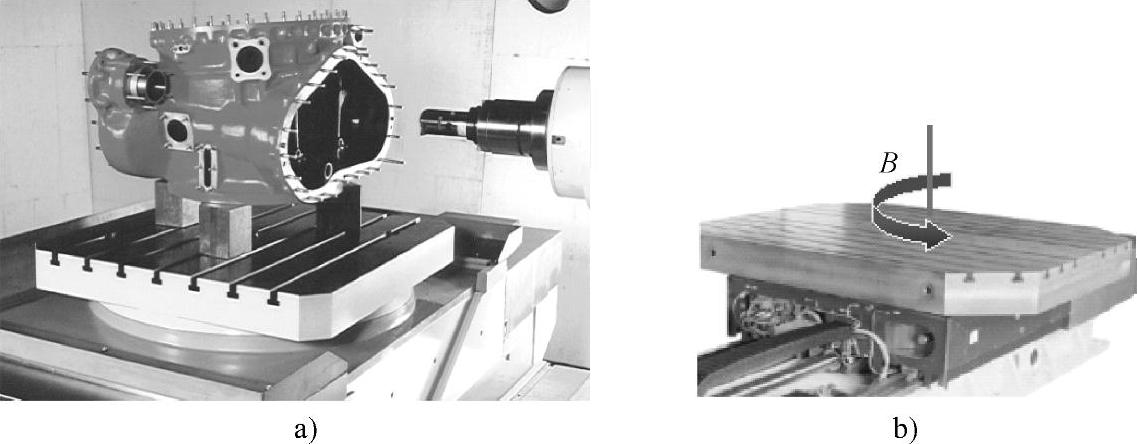

数控转台需要实现B轴进给运动,它必须由伺服电动机驱动,数控转台一般由工作台、蜗轮蜗杆传动系统、间隙消除机构、夹紧机构等部分组成,其典型结构如图6.3-7所示。

图6.3-7 数控转台结构图

1—伺服电动机 2、4—齿轮 3—齿轮轴 5—楔形拉紧销 6—压块 7—螺母 8—锁紧螺钉 9—蜗杆 10—蜗轮 11—调整套 12、13—夹紧瓦 14—液压缸 15—活塞 16—弹簧 17—钢球 18—轴

在图示的数控转台上,伺服电动机1可通过齿轮2、4带动蜗杆9旋转。齿轮轴3与蜗杆9间利用楔形拉紧销5进行连接,以消除蜗杆与齿轮轴之间的间隙。

蜗杆9为双导程变齿厚蜗杆,它可通过蜗杆的轴向移动,消除蜗杆、蜗轮间隙。蜗杆、蜗轮间隙调整时,首先松开壳体螺母7上的锁紧螺钉8,再通过压块6将调整套11松开;然后,松开楔形拉紧销5,转动调整套11,蜗杆可以在壳体螺母7中作轴向移动,从而消除间隙。调整完毕后,再拧紧锁紧螺钉8,通过压块6压紧调整套11,锁紧楔形拉紧销5。

蜗杆9和蜗轮10是实现转台回转和决定转台定位精度的关键部件。蜗轮10直接与转台台面连接,蜗杆9和驱动电动机连接,在伺服电动机的驱动下,转台可以实现连续回转和任意角度的定位。蜗杆9两端采用双列滚针轴承作为径向支承,右端装有两只推力球轴承以承受轴向力,左端轴向可自由伸缩。为了提高定位精度,数控转台的蜗轮、蜗杆减速比一般较大,蜗杆的每转移动量为2°。

回转工作台的夹紧、松开由液压控制。蜗轮10下部的内、外两面均有夹紧瓦12及13,蜗轮不转时,通过回转工作台底座上均布的八个夹紧油缸14,在油缸的上腔进压力油,使活塞15下移,然后通过钢球17撑开夹紧瓦12和13,夹紧蜗轮10。(www.daowen.com)

当工作台需要回转时,液压缸14的上腔回油,弹簧16把钢球17抬起,夹紧瓦12和13松开蜗轮;蜗轮便可进行回转运动。回转工作台的导轨面由大型圆柱滚子轴承支承,并由圆锥滚子轴承和双列圆柱滚子轴承进行回转中心定位。

3.液压分度台

伺服电动机驱动的分度工作台的结构与数控转台类似,但它通常以齿牙盘定位,以提高定位精度和刚性;其他结构雷同,在此不再进行介绍。

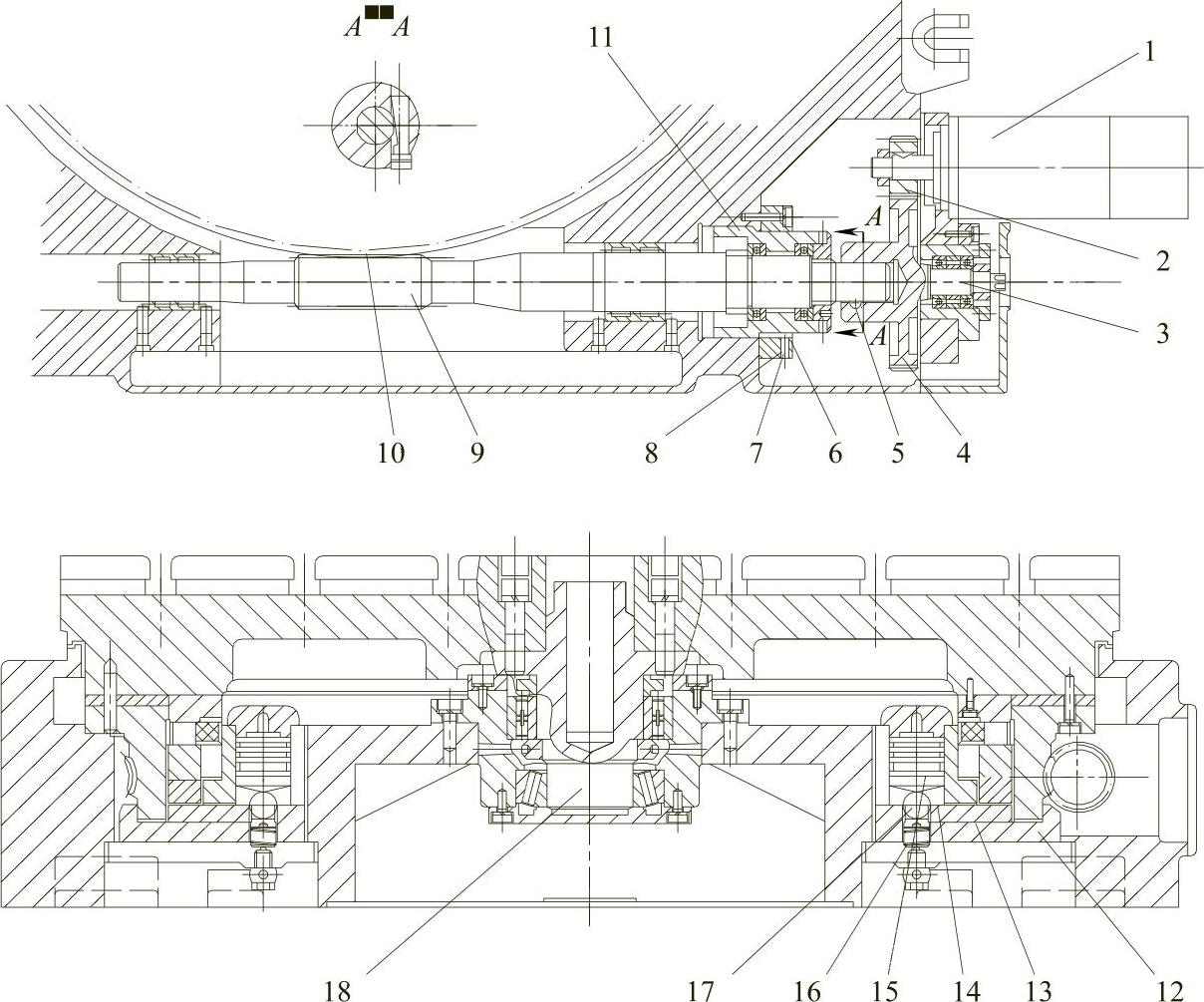

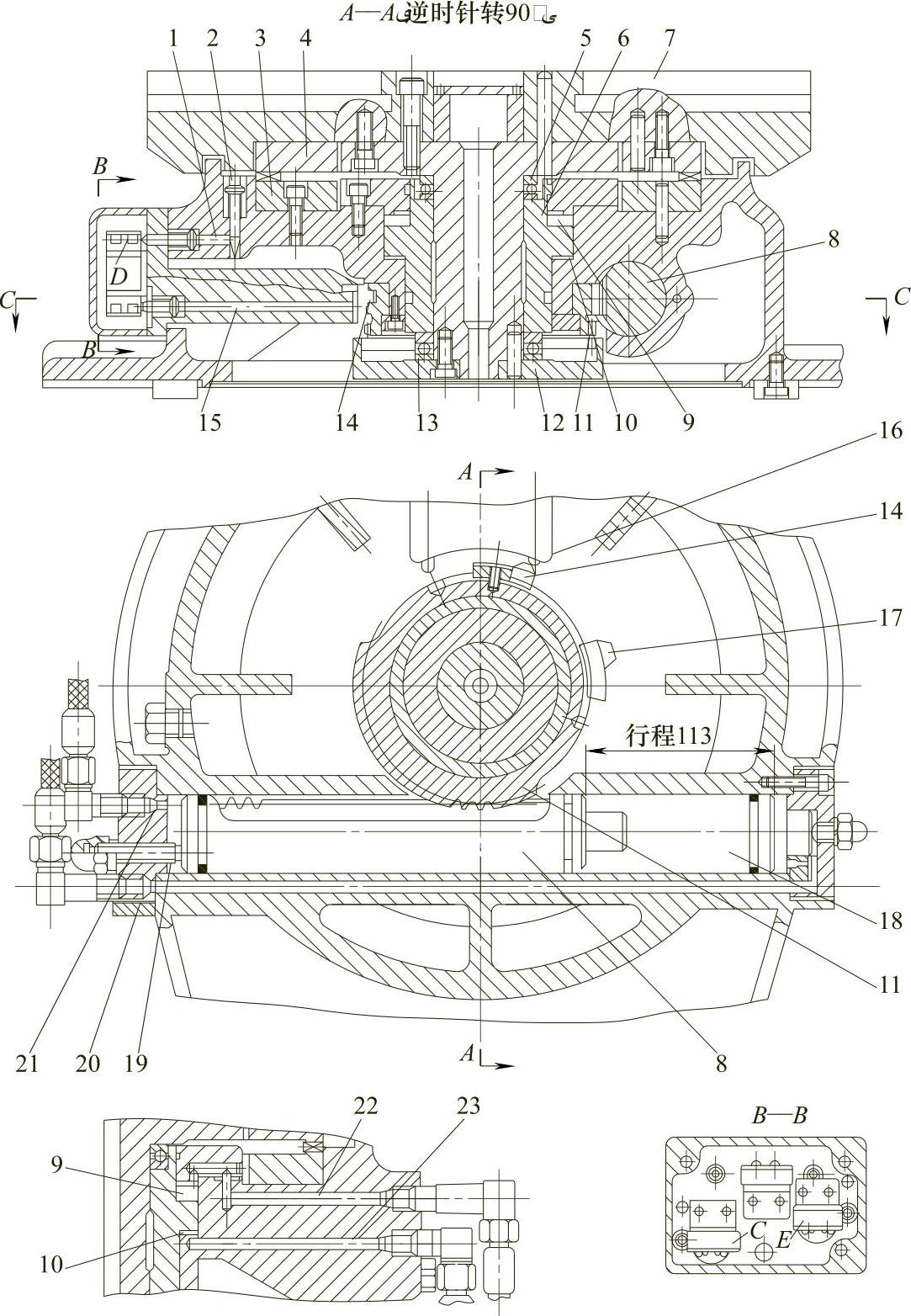

图6.3-8所示为一种鼠牙盘定位、液压定量分度的分度台结构原理图,该分度工作台主要由工作台面、底座夹紧油缸,分度油缸及鼠牙盘等部件组成,其工作过程和原理如下。

(1)分度工作台抬起和松开

工作台需要分度时,根据CNC的分度指令,通过液压阀使压力油经管道23进入分度工作台7中央的夹紧油缸的油缸10,以推动活塞6上移(油缸上腔9的油经管道22排出回油)。活塞6通过推力轴承5,使工作台7抬起,上齿盘4和下齿盘3脱离啮合。在工作台7向上移动时,内齿圈12将与齿轮11啮合,完成回转分度的准备。同时,当工作台7向上抬起时,推杆2在弹簧作用下向上移动,使推杆1能在弹簧作用下右移松开微动开关D,发出松开到位信号。

(2)分度工作台的回转分度

电气控制系统在接到松开到位信号后,控制液压阀动作,使压力油经管道21进入分度油缸的油缸左腔19,以推动齿条8右移(油缸右腔18的油经管道20排出回油)。齿条8带动齿轮11作回转运动,实现工作台的定量回转。如改变油缸的行程,即可以改变齿轮11的回转角度,调整分度角。在齿轮的回转过程中,挡块14放开推杆15;当分度到位后,挡块17压上推杆16,微动开关E发出到位信号,回转动作结束。分度工作台的回转速度可以通过液压系统进行调节。

(3)分度工作台落下和夹紧

电气控制系统在接到回转到位信号后,控制液压阀使压力油经管道22进入分度工作台7中央的夹紧油缸的油腔9,并推动活塞6下移(油缸下腔10的油经管道23排出回油)。活塞6将通过推力轴承5,使工作台7落下,上鼠盘4和下鼠盘3啮合,完成夹紧和定位。工作台夹紧后,压下推杆2,使推杆1左移,压上微动开关D,发出夹紧完成信号。

(4)分度油缸返回

电气控制系统在接到夹紧完成信号后,控制液压阀使压力油经管道20进入分度油缸的油缸右腔18,并推动齿条8左移(油缸左腔19的油经管道21排出回油),齿条8返回。这时,由于齿轮11的内齿圈已经脱开,分度工作台不动,同时挡块14压上推杆15,微动开关C动作,发出分度结束信号。

以上分度工作台的分度精度高、定位刚性好、结构简单、控制容易,但只能实现单向、定量回转。为了保证分度工作台动作的平稳、可靠,在液压系统中应通过节流阀进行调节运动速度;同时,在电气控制系统中,需要对检测开关的信号进行相应的延时处理。

图6.3-8 液压分度工作台结构原理

1、2、15、16—推杆 3—下齿盘 4—上齿盘 5、13—推力轴承 6—活塞 7—工作台 8—齿条 9、10—油缸 11—齿轮 12—齿圈 14、17—挡块 18、19—分度油缸 20、21、22、23—回油管

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。