1.基本形式

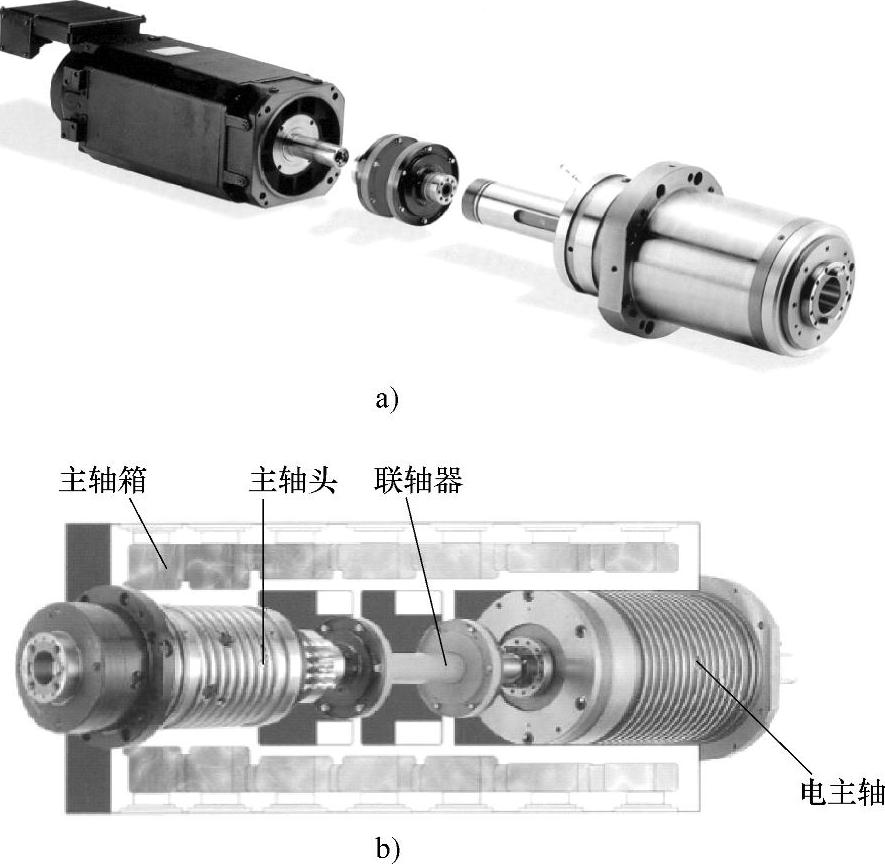

卧式加工中心的主传动系统同样可以采用机械变速、同步带传动、电动机直连和电主轴等基本形式。用于一般零件加工、对切削能力有较高要求的普通型卧式加工中心多采用带机械变速装置的主传动系统;由于卧式加工中心主轴箱四周空间较窄、但后侧轴向空间较大,因此,在高速、高精度加工中心上,多采用图6.3-1所示的电动机直连和电主轴传动形式。

图6.3-1 卧式加工中心的主传动形式

a)电动机直连 b)电主轴

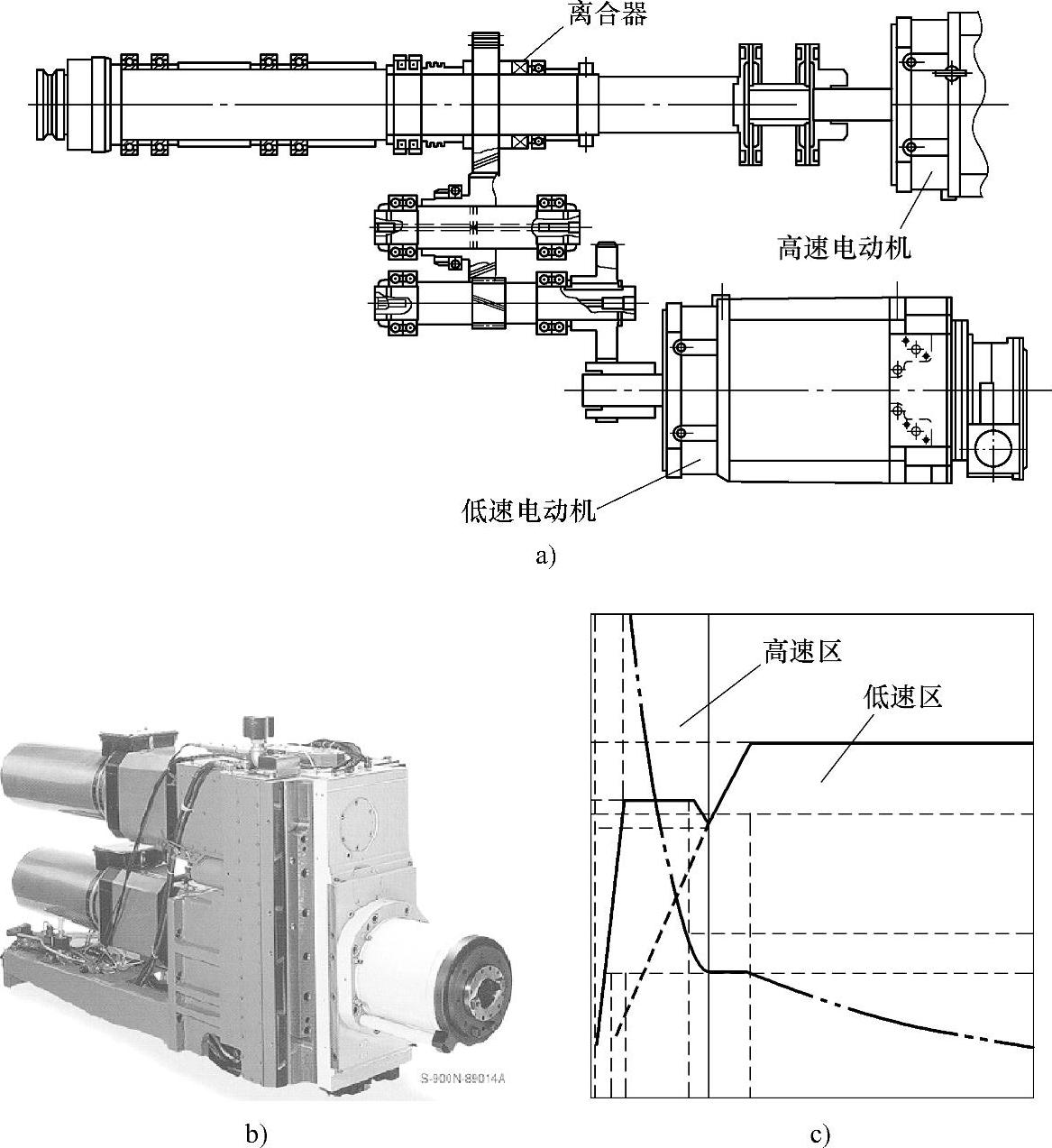

卧式加工中心的适用范围比立式加工中心更广,机床对主轴的要求较高。以上采用电动机直连和使用电主轴的主传动系统,具有主轴转速高、精度好的通电,但其低速输出转矩小,较适合于高速加工;而采用机械变速的主传动系统,其主轴的低速输出转矩大,但高速时的齿轮噪声和振动大,主轴转速一般较低。为了解决以上问题,在高速、高精度加工的先进机床上,有时采用图6.3-2所示的双电动机驱动的形式。

采用双电动机驱动的主传动系统有高速和低速两只主电动机,高速主电动机与主轴直接连接;低速主电动机通过减速齿轮与主轴连接。当需要高速时,低速离合器脱开,主轴由高速主电动机直接驱动;当需要低速时,高速电动机驱动器输出关闭,电动机处于自由状态,主轴由低速电动机通过减速齿轮驱动;从而获得较为理想的输出特性。

图6.3-2 双电动机驱动主轴

a)传动简图 b)外观 c)输出特性

2.典型结构(www.daowen.com)

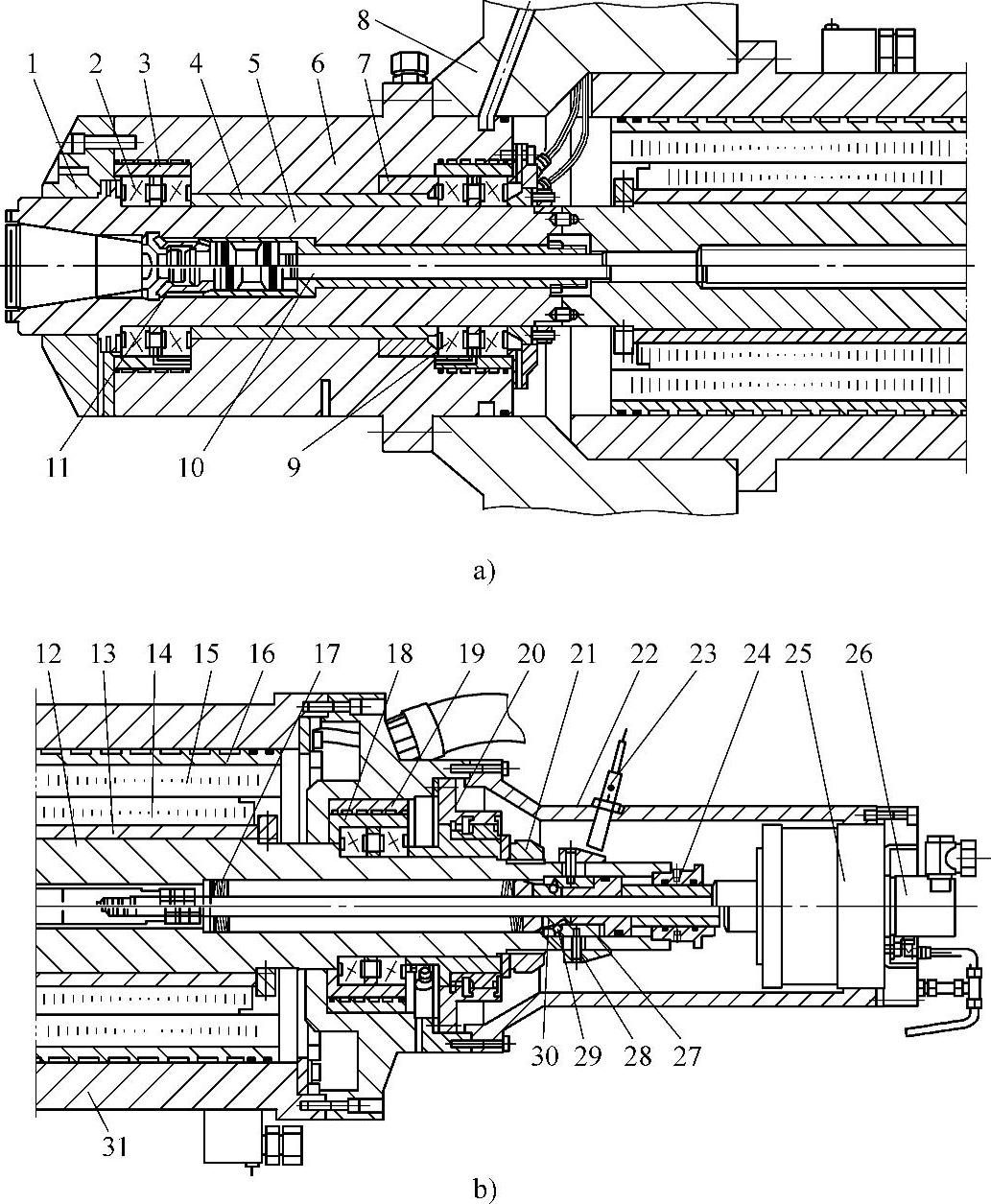

采用机械齿轮变速的卧式加工中心主传动系统和立式数控镗铣床、立式加工中心类似,其典型结构可参见第4章4.4节;但采用电主轴驱动的卧式加工中心主传动系统结构和立式加工中心有所不同,它通常由主轴头、电主轴和刀具松夹/内冷三部分组成,图6.3-3所示为某著名生产厂家生产的高速、高精度卧式加工中心主传动系统典型结构图。

图示的主传动系统前端主轴体由前主轴5、主轴座6、密封端盖1等主要部件构成,它直接安装在主轴箱体8上。前主轴5通过前轴承2、后轴承9支承;前后轴承的外侧都安装有强制水冷的冷却套,利用冷却水强制冷却。

电主轴部分由电动机座31、定子15、中空转子14、后主轴12等主要部件构成。后主轴12和中空转子14通过内套13连接,定子15通过冷却外套16安装在电动机座31上,组成了典型的电主轴单元。电动机座31安装在主轴箱体8上,并通过前端的锥面定位,保证和前主轴座6的同心;后主轴12和前主轴5之间,利用圆柱销连接和定位。

图6.3-3 电主轴传动系统典型结构

a)前端 b)后端

1—密封端盖 2—前轴承 3、16、19—冷却外套 4、7—隔套 5—前主轴 6—主轴座 8—主轴箱体 9—后轴承 10—拉杆 11—夹头组件 12—后主轴 13—内套 14—转子 15—定子 17—碟形弹簧 18—轴承座 20—后盖 21—锁紧螺母 22—支座 23—检测开关 24—堵 25—松刀气缸 26—旋转密封接头 27—锁紧套 28—销 29—钢球 30—锁紧圈 31—电动机座

刀具松夹/内冷部分主要包括支座22、松刀气缸25、碟形弹簧17、旋转密封接头26及拉杆锁紧装置等部件。带中心冷却孔的拉杆10贯通前后主轴,并与松刀气缸25的活塞、旋转密封接头26连成一体,冷却水从旋转密封接头进入后,可直接通至刀具上。

栏杆锁紧装置是本主轴的特殊部件,它主要用来防止松刀时的拉杆转动。当刀具松开时,松刀气缸的活塞首先推动锁紧圈30左移,使得钢球29进入锁紧圈的定位槽中;接着锁紧套27左移也将在气缸的推动下左移,使钢球29夹紧拉杆10。安装在锁紧套27上的销28通过主轴上的键槽进行防转定位,从而保证了拉杆10在松刀时可能产生的转动。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。