1.结构与特点

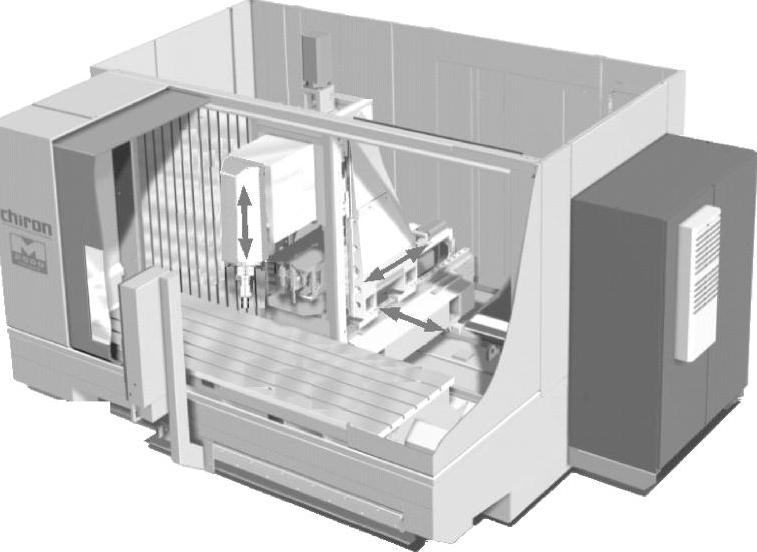

立柱移动式加工中心又称动柱式加工中心,这种机床的工作台固定不动,刀具在XY主平面的运动需要通过立柱的移动来实现,其典型结构如图5.1-3所示。

动柱式加工中心将传统立式机床的立柱分为了拖板和立柱两部分,拖板可在床身上作纵向(X轴)运动,立柱可在拖板上方作横向(Y轴)运动,其Z轴运动同样通过主轴箱在立柱上的运动来实现。

动柱式加工中心的机床刚性好、工作台承载能力强、X/Y/Z轴的运动部件重量恒定,故机床的定位精度、快速运动速度等指标均不受工件重量的影响,并可方便地利用180°回转或双工作区交换方式进行工件的自动交换。因此,这是一种可以满足高速、高精度加工要求,且可增加工作台自动交换功能的结构型式。

图5.1-3 动柱式加工中心

动柱式加工中心的工作台固定不动、承载能力很强,可以用于大型零件的加工;机床的X轴运动通过拖板在床身上的移动来实现,行程不受支承部件刚性的限制;Y轴运动通过立柱在拖板上的前后移动来实现,主轴中心可紧靠立柱导轨面,行程也不受主轴箱悬伸的限制,因此,机床的加工范围可以很大,这是一种用于大型立式加工中心的结构型式。

动柱式加工中心存在的不足是机床的结构层次较多,其X轴运动部件的体积和重量均较大,在一定程度上影响到机床的整体刚性、加工精度和快速性,因此,多用于配备具有工作台自动交换功能的中小规格立式加工中心,或用于大型零件加工的大规格机床。

2.自动换刀

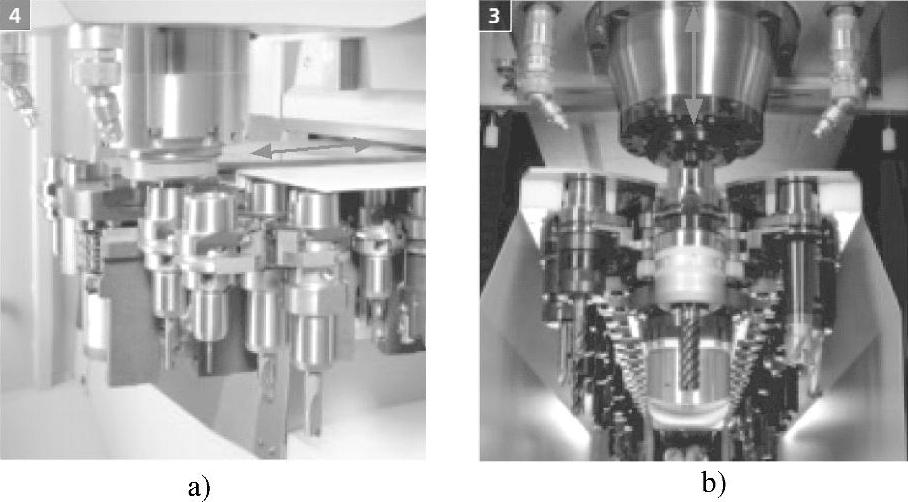

动柱式加工中心的主轴需要进行上下、左右和前后运动,且其X轴行程通常较长,为了提高换刀速度,简化自动换刀装置的结构和换刀动作,刀库一般安装在拖板上,并采用无机械手直接换刀方式进行换刀。

动柱式加工中心的换刀动作类似于工作台移动式加工中心的刀库移动式换刀,它可通过图5.1-4a所示的刀库移动或Y轴运动,进行刀具的定位,然后,通过图5.1-4b所示的Z轴运动,进行刀具的装卸。

动柱式加工中心是适合大中型机床的结构型式,其刀库容量通常较大,为了提高换刀速度,缩短刀具预选时间,部分高效加工机床设计有刀具缓冲装置,它可以事先将需要更换刀具的邻位刀具取空,换刀时将主轴上的刀具放入到需要更换刀具的邻位上,从而保证每次换刀时刀库只需要转动一个刀位,进而提高换刀速度。

3.工作台交换

(www.daowen.com)

(www.daowen.com)

图5.1-4 动柱式加工中心的换刀

a)刀具定位 b)刀具装卸

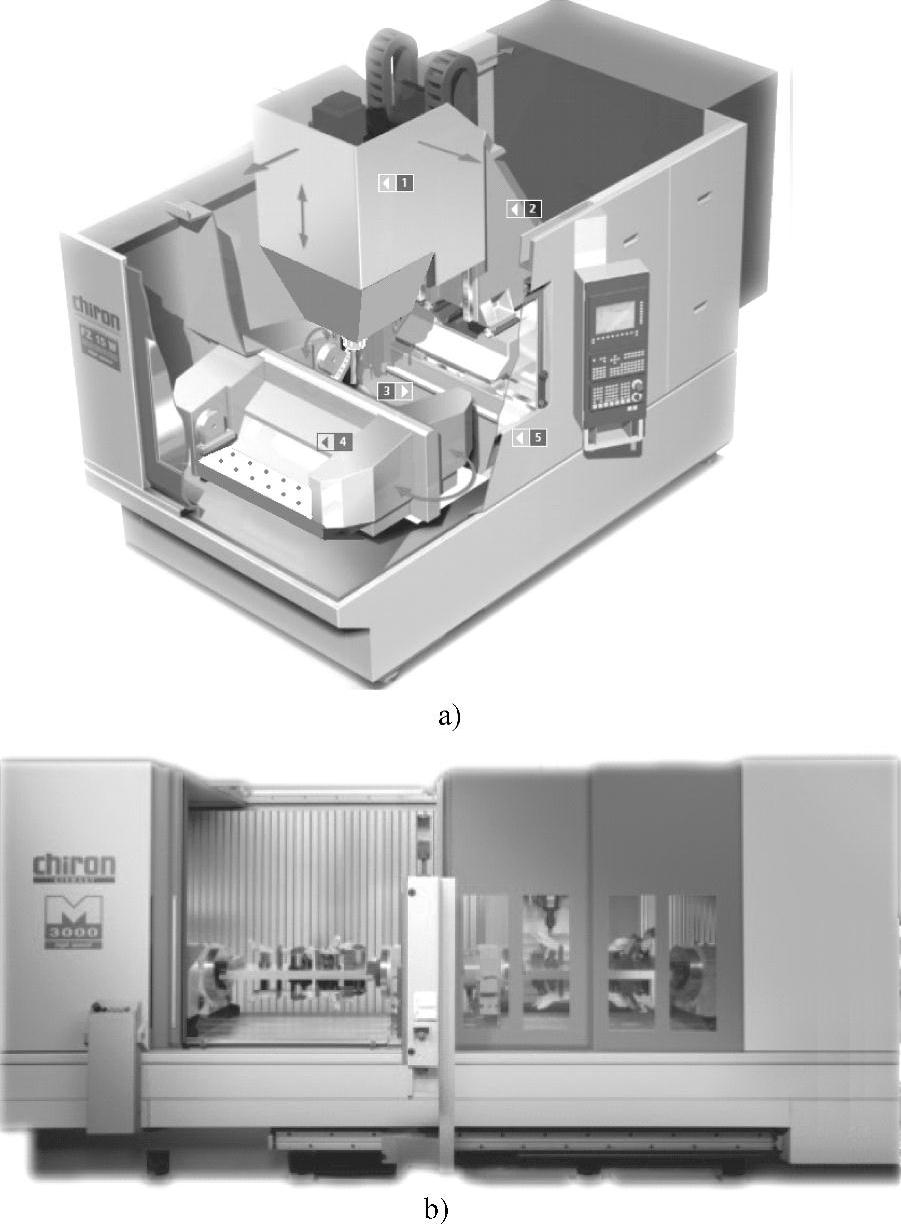

在高效、自动加工的机床上,为提高机床利用率,一般都可配备工作台(托盘)自动交换装置(APC),以节省工件装卸时间,提高加工效率。动柱式加工中心的切削进给运动通过立柱的移动来实现,工作台固定,因此,可以方便地实现工作台自动交换功能。立式加工中心的工作台交换主要有图5.1-5所示的180°回转交换和双工作区交换两种基本形式,说明如下。

(1)180°回转交换

带180°回转式APC的加工中心具有正常加工和工件装卸两个工作台,两个工作台统一安放在回转平台上,交换时只需要进行工作台松开、180°回转、工作台夹紧动作,便可实现加工位和装卸位的互换,完成工件的自动交换。

采用180°回转式APC的机床结构紧凑,工作台支承刚性好、交换速度快、控制容易,但如果回转部件的重量和惯性过大,将影响回转速度,甚至造成定位时的冲击和振动,因此,多用于中小型立柱移动或箱体移动的立式加工中心。

(2)双工作区交换

通过双工作区交换工作台的加工中心实质上是将一台行程很长的机床X轴分隔为加工区和装卸区两个工作区,当立柱移动到加工区进行零件加工时,装卸区可进行工件的装卸;加工区加工完成后,立柱快速运动到装卸区进行零件的加工;原加工区即可进行工件的装卸,如此循环,从而实现了工件装卸和加工的同步,同样达到了节省工件装卸时间、提高加工效率的目的。

图5.1-5 立式加工中心的工作台交换

a)180°回转交换 b)双工作区交换

双工作区交换的机床工作台固定不动,其支承刚性更好、承载能力更强,且工作区交换通过X轴的快速移动来实现,控制容易、工作区交换速度快,故可用于大型机床。如果取消机床工作台上的隔离门,还可将两个工作区合并成一个大型工作台,用于大型工件的加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。