1.基本要求

动力刀具主传动系统是车削中心刀架设计的难点,结构设计需要考虑以下问题。

第一,传动链设计。动力刀具的主传动系统需要实现从主电动机到刀具的连接,由于结构限制,标准结构的主电动机一般只能安装在刀架的后侧,而刀具则位于刀架的前外侧,因此,在轴向,主传动系统需要穿越箱体、Y轴工作台、刀塔分度机构,以到达刀塔前端;在径向,它需要穿出回转刀塔,将动力传递到刀具上,主传动链需要穿越整个刀架,其布置较困难。

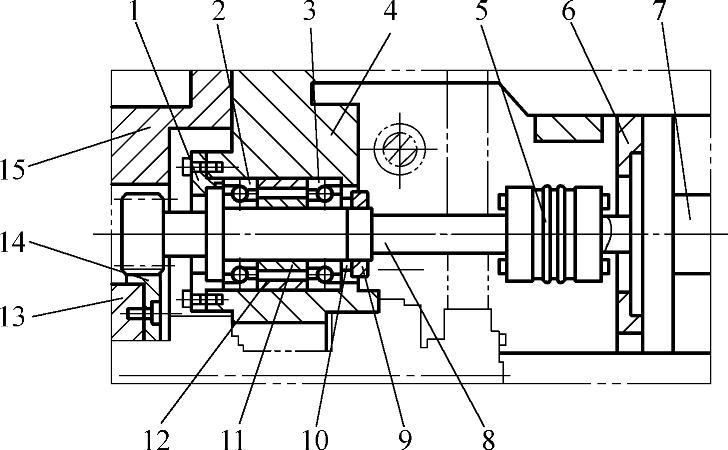

图3.5-16 刀塔回转支承机构

1—前盖 2—前轴承 3—后轴承 4—Y轴工作台 5—联轴器 6—过渡板 7—电动机 8—传动轴 9—锁紧螺母 10—垫 11、12—隔圈 13—活塞 14—大齿轮 15—安装座

第二,轴方向变换。由于车削中心的动力刀具一般沿刀塔径向安装,故主传动系统在轴向穿越刀架时,其轴线与Z轴平行;但在与动力刀具连接时,则必须将轴方向变换到X向,它需要使用伞齿轮。

第三,刀具的啮合。主电动机的动力只能传递到加工位的刀具上,而且刀具还需要自动更换,故径向主轴的前端需要有啮合刀具的齿轮。此外,从设计通用性角度考虑,为了适应刀具数量、规格、标准的变化,径向主轴最好能够进行轴向长度的调整。

2.轴向传动系统

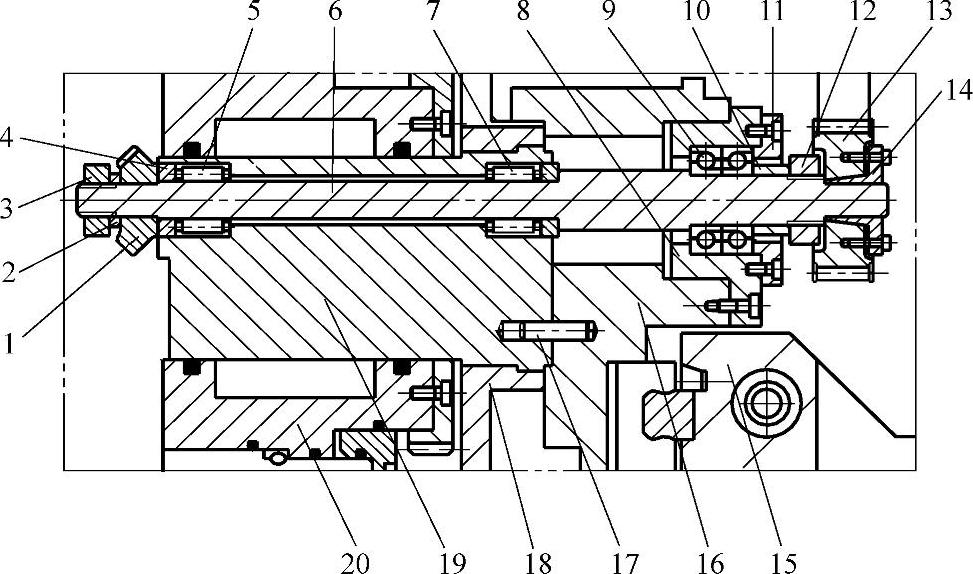

在图3.5-14所示的刀架上,主电动机与径向主轴通过轴向传动系统连接,传动系统的内部结构如图3.5-17所示。图中的传动轴6通过同步带与箱体外侧的动了刀具主电动机连接,带轮13通过锥套14固定在传动轴6的后端。传动轴的前端通过伞齿轮1与径向主轴连接,伞齿轮通过隔套4、垫2和锁紧螺母3固定在传动轴6上,它与后述的径向主轴伞齿轮啮合后,可将传动方向从轴向变换到径向。

图3.5-17 轴向传动系统结构图(https://www.daowen.com)

1—伞齿轮 2—垫 3—锁紧螺母 4—隔套 5、7—滚针轴承 6—传动轴 8—轴承座 9—后轴承 10—隔圈 11—端盖 12—锁紧螺母 13—带轮 14—锥套 15—箱体 16—Y轴工作台 17—定位销 18—安装座 19—内芯 20—活塞

传动轴6的后支承为双向推力角接触球轴承9,它通过轴承座8固定在Y轴工作台16上;轴承可通过隔圈10、锁紧螺母12预紧;外圈用端盖11压紧。传动轴的前端与中间支承为滚针轴承5与7,滚针轴承安装在松/夹油缸的内芯19两端;内芯通过定位销17、安装座18固定在Y轴工作台上。

3.径向传动系统

径向主轴部件是连接传动轴与刀具的中间轴,径向主轴部件位于刀塔的内部,安装在与Y轴工作台结合的刀塔松/夹油缸的活塞内芯上,它可将动力从传动轴传递至刀具。

径向主轴部件的结构原理如图3.5-18所示。主轴部件实际上由前后两部分结合而成,后侧为固定主轴14,用来连接传动轴与变换轴方向;前侧为调整主轴10,用来啮合刀具与调整轴向位置。

固定主轴14的后端直接加工成伞齿轮,它与固定在传动轴15上的锁紧螺母16啮合后可变换轴方向;主轴的支承轴承12直接安装在主轴体3上,并可通过锁紧螺母11预紧,轴承的外圈可通过后盖13压紧。主轴的前端通过螺纹与调整主轴10连接,使调整主轴可在固定主轴上进行轴向伸缩,改变动力刀具的啮合位置。

图3.5-18 径向传动系统结构图

1—内芯 2—活塞 3—主轴体 4—前盖 5—齿轮 6—垫 7—压紧圈 8—前轴承 9—外套 10—调整主轴 11—锁紧螺母 12—后轴承 13—后盖 14—固定主轴 15—传动轴 16—锁紧螺母

主轴体3的前侧安装调整主轴10,主轴的外套9安装在主轴体内,能前后移动;内轴通过螺纹与固定主轴14连接,轴向位置可调,并能随固定主轴旋转。主轴利用前轴承8支承,轴承可通过垫6、齿轮5进行预紧,齿轮5兼有锁紧螺母的功能;轴承外圈用压紧圈7压紧,压紧圈的位置可通过前盖4上的调节螺钉调节。

以上部件构成了轴向长度可调、轴线与X轴平行的径向主轴整体,动力刀具的倾斜需要选配转向动力刀具。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。