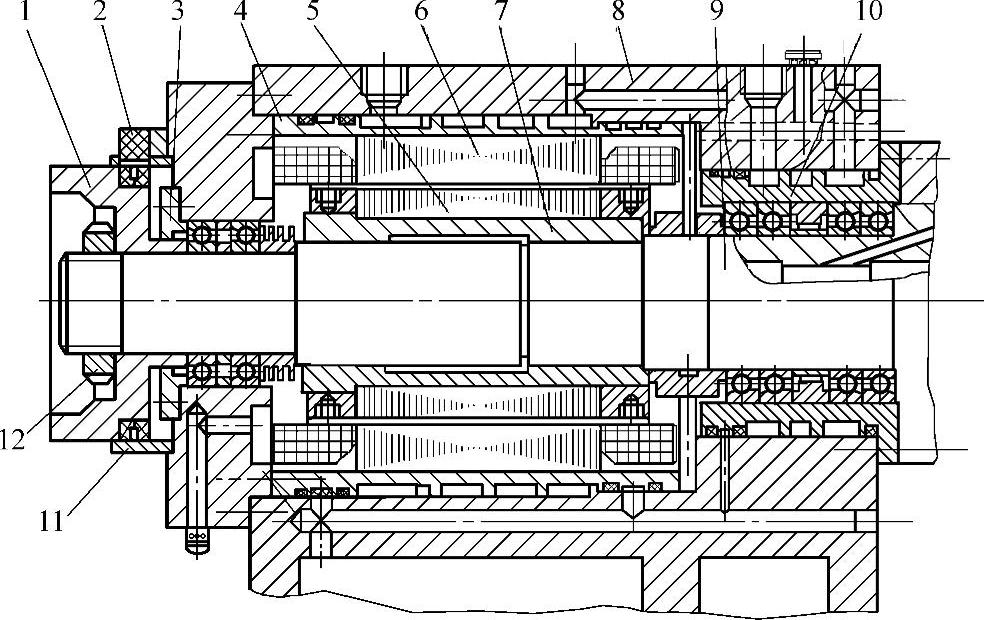

1.总体结构

1—连接盘 2—磁性编码器 3—端盖 4—电主轴外套 5—中空转子 6—定子 7—内套 8—箱体 9—主轴 10—轴承座 11—罩 12—锁紧螺母

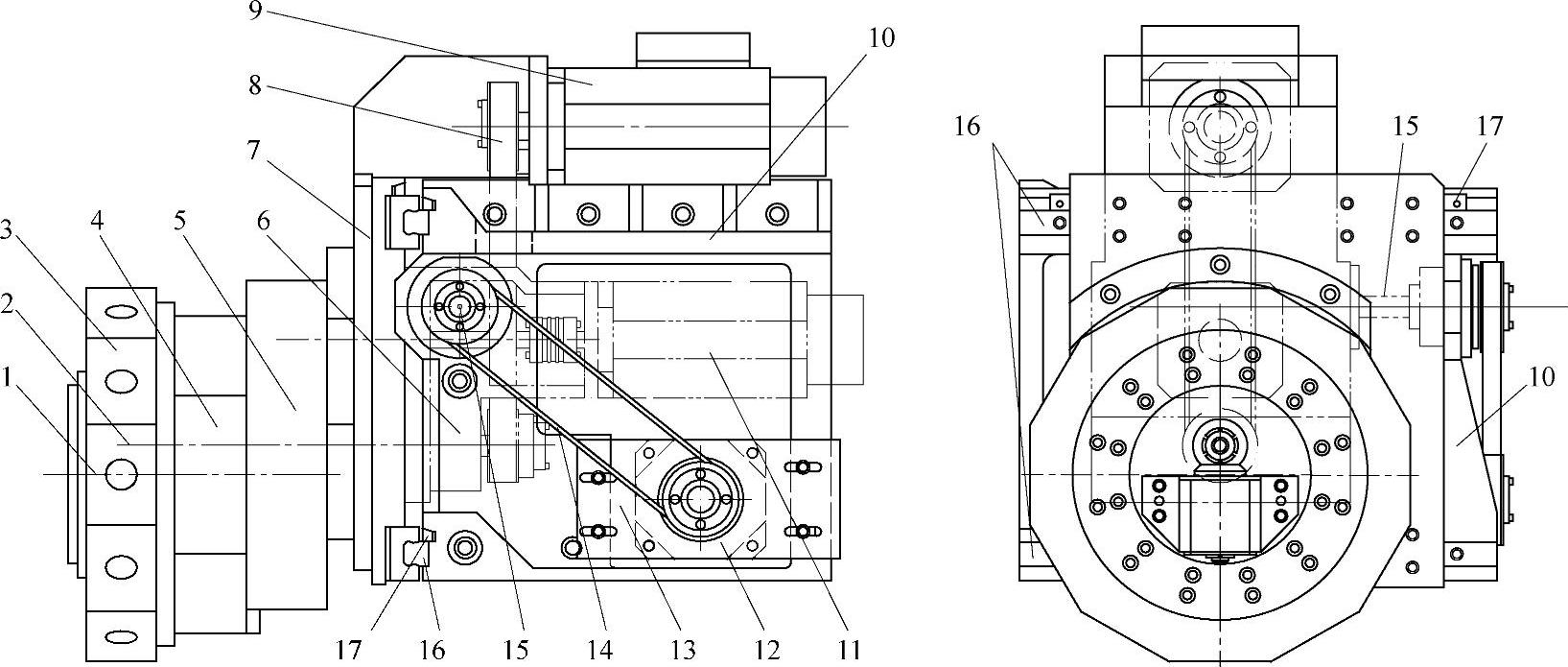

刀架是车削中心区别于数控车床的关键部件,其机械设计涉及总体结构、刀塔分度、动力刀具主传动、Y轴进给等诸多问题,是车削中心设计的重点。以常用的、Y轴布置于X轴拖板上的车削中心为例,其刀架的典型结构如图3.5-13所示,刀架的主要结构特点如下。

(1)刀塔分度

刀架的刀塔采用的是典型液压松/夹、齿牙盘定位机构,刀塔分度回转采用交流伺服电动机11驱动,分度定位速度很快,其相邻刀具的换刀时间(Station-to-station indexing time)仅为0.35s。

刀塔回转电动机11布置在箱体内,电动机通过弹性联轴器、传动轴与减速器5相连,传动齿轮的减速比为5∶34。刀塔分度时,图3.5-13中的刀塔3松开(向左抬起)、松/夹定位装置4中的齿牙盘脱开,回转电动机11经减速器5带动刀塔旋转。回转到位后,刀塔夹紧(向右落下),齿牙盘啮合,实现准确定位。

为了布置需要穿越整个刀架的动力刀具主传动系统,该机床的刀塔松/夹油缸的活塞采用了“中空”式结构,活塞内部安装有动力刀具的传动轴,从而使得动力刀具的主传动系统能够穿越刀架的松/夹定位装置4,到达刀塔3的前端。

图3.5-13 刀架总体结构图

1—刀塔回转轴 2—动力刀具传动轴 3—刀塔 4—松/夹定位装置 5—回转减速器 6—传动箱 7—Y轴工作台 8—动力刀具同步带 9—动力刀具主电动机 10—箱体 11—刀塔回转电动机 12—Y伺服电动机 13—安装板 14—Y轴同步带 15—Y轴丝杠 16—Y轴导轨 17—压板

(2)动力刀具主传动系统

该刀架的标准配置为ER25刀柄的12刀位VDI 30刀具;也可选配ER32刀柄的10刀位VDI 40刀具;动力刀具的最高转速为8000r/min。

动力刀具驱动电动机9为交流主轴电动机,电动机最高转速为10000r/min,30min输出功率为3.7kW,电动机与动力刀具间的传动比为1∶1。动力刀具主电动机9位于箱体后侧外部,为了将动力传递到安装于刀塔的刀具上,其主传动系统需要穿越整个刀架。其传动链设计为:主电动机通过同步带8与传动轴2相连;传动轴穿越松/夹定位装置4、回转减速器5、传动箱6后,然后在刀塔3前端内部,通过伞齿轮与平行于X轴的径向主轴部件连接,将主轴方向由Z向转换到X向;径向主轴与动力刀具连接,其轴向长度可调,可保证与刀具的准确啮合。

(3)Y轴进给传动系统。Y轴是刀架垂直方向的上下运动轴,本刀架的行程为85mm,快进速度为10m/min,采用交流伺服电动机12驱动。Y轴工作台7的前侧布置有刀塔3、松/夹定位装置4、回转减速器5等;后侧安装有刀塔回转和动力刀具主传动的传动箱。Y轴伺服电动机12倒立布置在箱体内侧,电动机通过同步带14与滚珠丝杠15连接;Y轴工作台7及安装在工作台上的所有部件均可通过直线导轨16,在伺服电动机的驱动下上下运动。Y轴进给传动系统采取的小导程丝杠,其定位精度较高。

以上总体结构设计的主要特点是:第一,机床的刀塔及其松/夹与定位装置、回转部件都为通用部件,如不安装Y轴进给传动和动力刀具主传动系统,便可变为一台全功能数控车床,部件通用性好。第二,刀架的动力刀具主传动部件、刀塔回转电动机、Y轴电动机与丝杠以及动力刀具主传动系统均布置在刀架内部,刀架结构紧凑。第三,刀架上需要调整的Y轴传动带轮、轴承等主要部件均位于箱体上方;动力刀具主电动机位于箱体外侧;刀塔回转和动力刀具主传动的传动箱位于Y轴工作台后侧,其安装调整较方便。(www.daowen.com)

2.分度定位机构

与数控车床一样,车削中心的刀具自动交换也需要通过刀塔的分度回转实现,但是,由于车削中心刀塔上安装的刀具需要旋转,因此,在结构设计上必须保证以下两点。

1)车削中心的刀具刀柄安装方向与刀架轴线垂直,刀塔内需要有连接刀具主轴和动力刀具主传动轴的径向主轴部件,因此,整个刀塔的前侧应是一个“空心”部件。

2)由于动力刀具的主电动机安装在刀架的后部,其主传动系统需要穿越Y轴工作台、分度定位装置等相关部件,才能将动力传递到刀塔前侧,最后通过径向主轴驱动刀具旋转,因此,其刀塔和定位油缸的内部,需要安装动力刀具传动轴和径向主轴的支承部件,定位油缸的活塞也需要采用“中空”结构。

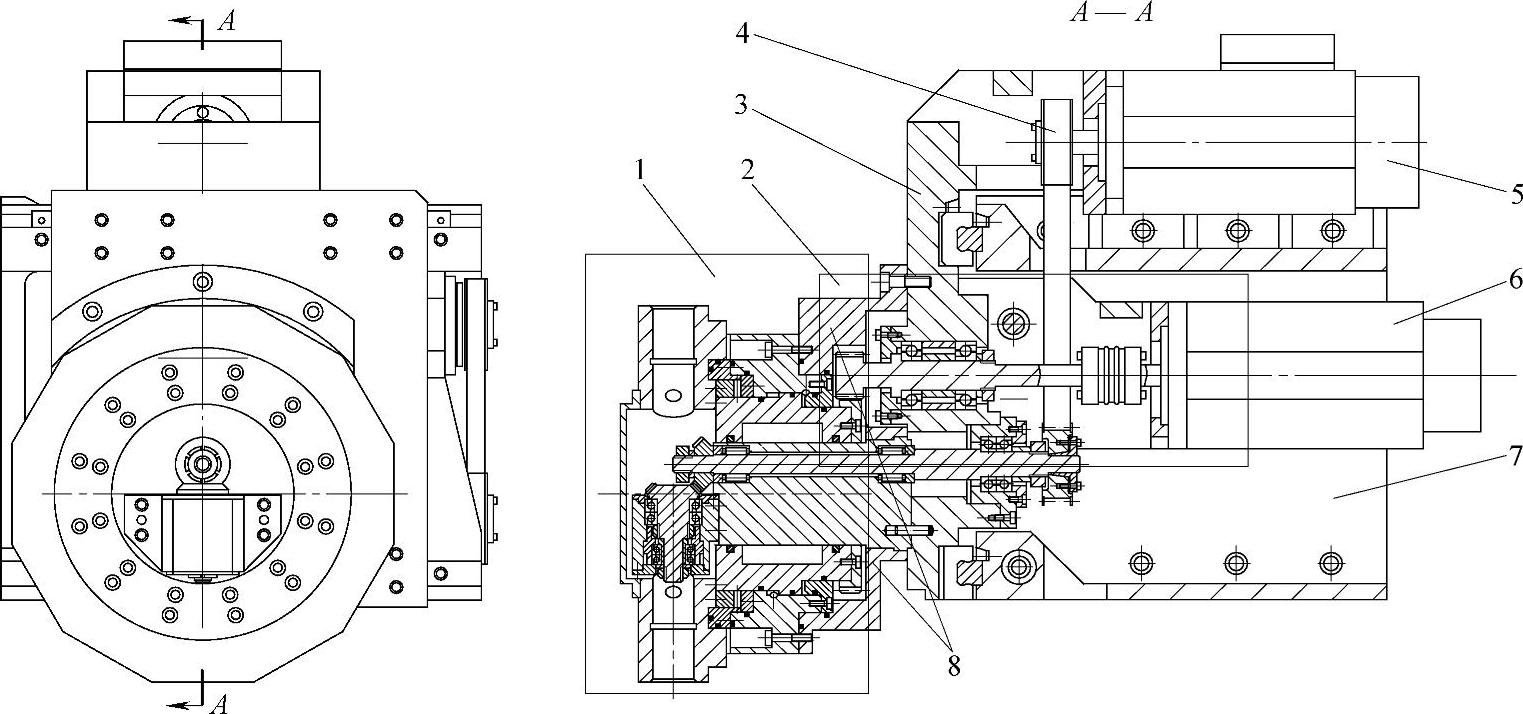

根据以上要求设计的刀架内部结构如图3.5-14所示,其刀塔的松/夹、定位和回转部分的原理与数控车床的液压刀架基本相同。

驱动刀塔回转伺服电动机6位于箱体内部,它通过弹性联轴器与传动轴连接。刀塔分度定位装置1位于刀架前部,其松/夹油缸的缸体通过安装座8固定在Y轴工作台上,刀塔和油缸的活塞连成一体。刀塔回转的传动部件2固定在Y轴工作台上,位于工作台后侧箱体内。以上所有部件均可跟随Y轴上下移动。

刀塔分度定位装置1的内部安装有动力刀具主传动系统的径向主轴部件与传动轴,它们均安装在穿越松/夹油缸活塞的内芯上,不随刀塔运动,与刀塔分度无关。

图3.5-14 刀架内部结构简图

1—分度定位装置 2—传动部件 3—Y轴工作台 4—同步带轮 5—动力刀具主电动机 6—刀塔回转电动机 7—箱体 8—安装座

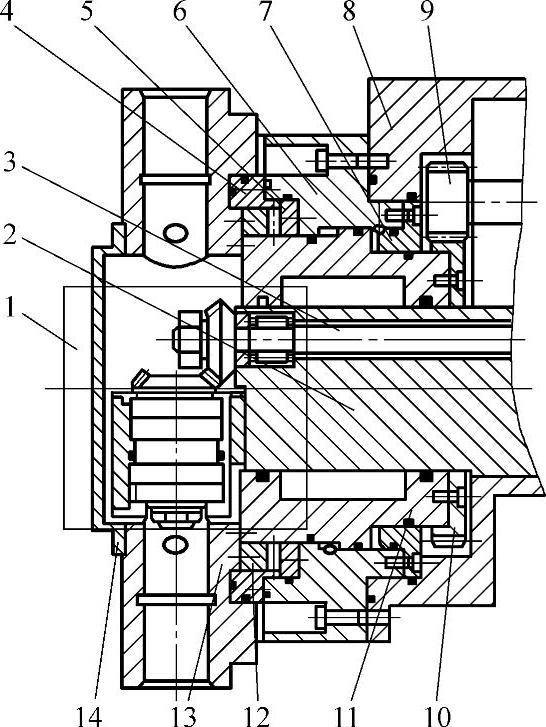

刀塔分度定位装置的结构原理如图3.5-15所示。刀塔的松/夹采用液压控制,油缸体由前盖4、下齿圈5、缸体6、后盖7构成,它通过安装座8固定在Y轴工作台上,使得整个刀塔可随Y轴上下运动。活塞11可在缸体内左右移动,其前侧安装有上齿圈12、刀塔13、盖14;后侧与回转齿轮10连接,以上部件都可随活塞一起移动。当松开腔通入压力油时,活塞11向左运动,上齿圈12与下齿圈5脱开,刀塔松开;此时,回转电动机可通过传动轴9上的小齿轮和固定在活塞上的大齿轮10,驱动刀塔13、上齿圈12等部件回转,进行换刀。回转到位后,夹紧腔通入压力油,活塞11向右运动,上齿圈12与下齿圈5重新啮合,刀塔夹紧,并通过齿牙盘实现准确定位。

刀塔的定位油缸活塞11为“中空”结构,活塞内部安装有固定不动的内芯2,内芯中间加工有偏心孔,可用来安装动力刀具传动轴3的支承轴承;内芯前侧可用来安装连接动力刀具传动轴3与刀具的径向主轴部件1,其结构详见后述。

刀塔回转轴及其支承部件的结构原理如图3.5-16所示。当刀塔的定位油缸松开时,回转电动机7可通过传动轴8及固定在松/夹油缸活塞13上的大齿轮14,带动活塞及安装在活塞前端的刀塔回转。传动轴8的前端直接加工成齿轮,后端通过弹性联轴器5与电动机7连接,保证了无间隙传动。传动轴通过前轴承2、后轴承3固定在Y轴工作台4上,前后轴承均为角接触推力球轴承,可承受双向轴向载荷与径向载荷。轴承的外圈通过前盖1压紧,内圈利用锁紧螺母9锁紧;调整隔圈11、12的长度,可改变轴承的预紧力。

图3.5-15 刀塔分度定位装置结构

1—径向主轴部件 2—内芯 3—动力刀具传动轴 4—前盖 5—下齿圈 6—缸体 7—后盖 8—安装座 9—传动轴 10—齿轮 11—活塞 12—上齿圈 13—刀塔 14—盖

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。