车削中心的主传动系统结构与全功能数控车床类似,它也可有采用传动带及采用电主轴两种基本结构形式。但是,车削中心的主轴需要有Cs轴控制功能,因此,主轴必须安装高精度位置检测编码器。

1.传动带系统

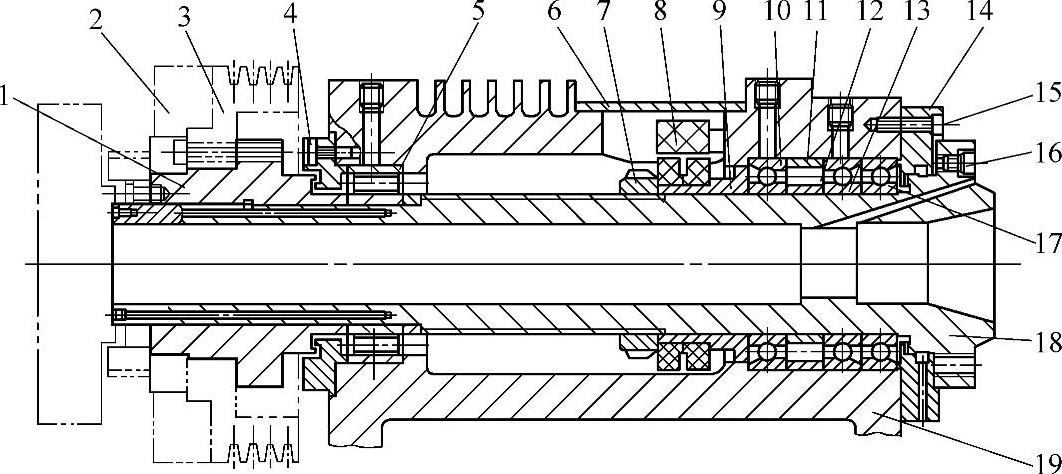

采用V带传动的车削中心主轴典型结构如图3.5-9所示。图示的主传动系统和全功能数控车床十分类似,主轴的前支承采用的是可承受双向轴向推力的组合角接触球轴承,后支承采用双列圆柱滚子轴承,因此,主轴具有较高的转速和较好的刚性。主轴的端部采用了可安装自动卡盘及弹簧夹头的内、外锥结构。

主轴前端的内侧安装有能够进行精密位置检测的磁性编码器8,它是Cs轴控制所需的位置检测元件,由于图示的机床主轴和主电动机间采用的是V带传动,它可能存在打滑现象,为此,Cs轴位置检测编码器必须直接安装在主轴上。为了降低成本,便于调整、维修,车削中心的Cs轴位置检测有时也有直接使用主电动机内置编码器的情况,但是,这种机床的主轴和主电动机必须采用同步带连接。

图3.5-9 传动带系统结构图

1—连接盘 2—带轮固定盘 3—带轮 4—密封端盖 5—后轴承 6—盖板 7—锁紧螺母 8—磁性编码器 9—中间套 11、12—隔圈 10、13、17—前轴承 14—过渡盘 15、16—固定螺钉 18—主轴 19—主轴安装座

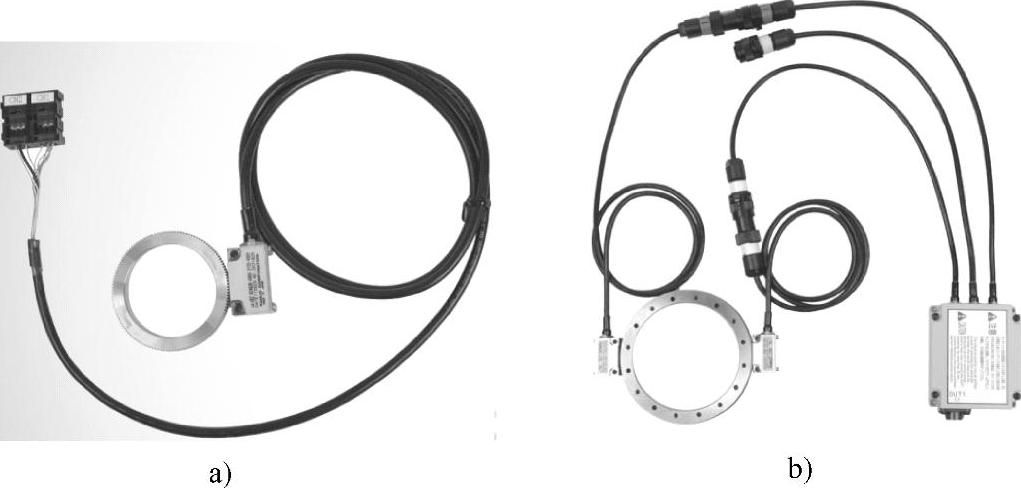

磁性编码器是一种用于高速、高精度位置检测的新型检测器件,其外形如图3.5-10所示。磁性编码器的输出为正弦波信号,它可通过CNC或驱动器的细分,获得极高的位置检测精度。如需要,也可以选配图3.5-10b所示的、带前置放大器的编码器,直接获得高精度脉冲信号。

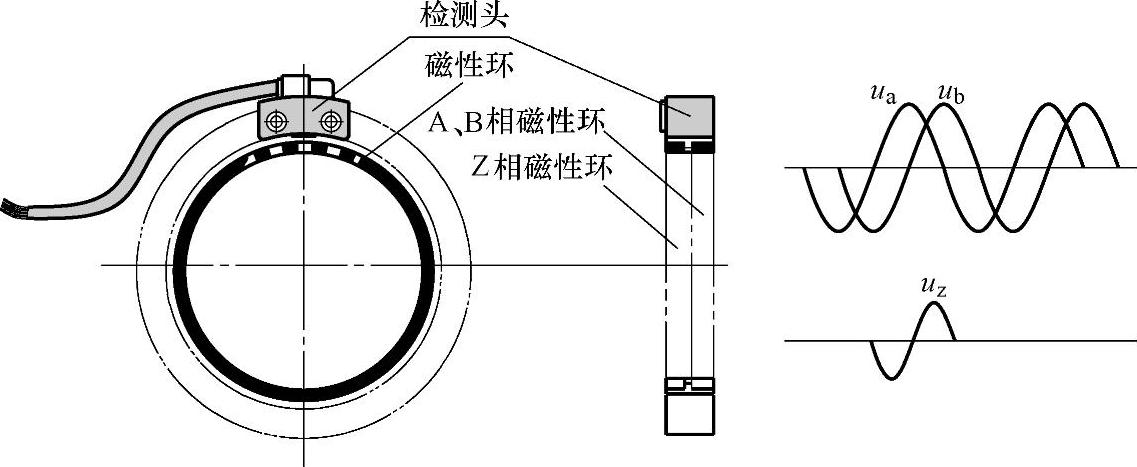

磁性编码器的结构与原理如图3.5-11所示,它由固定安装的检测头和随同主轴旋转的磁环两部分组成,其检测头上安装有90°相位差的A/B两相计数和Z相零位检测的磁感应元件,A/B相计数共用磁性环;零位检测使用独立的磁性环。计数磁性环上均匀布置有64~1024个磁体,磁性环每旋转一周,检测头便可得到相位差为90°的A/B两相64~1024λ/r正弦波信号。零位检测磁性环上只有1个磁体,磁性环每旋转一转,Z相只能输出1个正弦波零位信号。检测头输出的正弦波信号可通过整形和高达4096的细分,获得1024 P/r高精度位置检测脉冲。(https://www.daowen.com)

图3.5-10 磁性编码器外观图

a)无前置放大 b)带前置放大

图3.5-11 磁性编码器的结构原理

2.电主轴系统

高速、高精度加工的车削中心一般采用电主轴直接驱动,用于主轴的Cs轴控制功能由CNC和主轴驱动器实现,因此,其主传动系统的结构和全功能数控车床并无太大的区别。

采用电主轴直接驱动的车削中心主传动系统典型结构如图3.5-12所示,它与采用电主轴的全功能数控车床主传动系统比较,只是在主轴的后端安装了Cs轴位置检测用的磁性编码器2,其他部分结构均相同。用于C轴制动的制动器直接安装在主轴后侧,其制动盘安装在连接盘1上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。