车削中心是在全功能数控车床的基础上发展起来,可用于回转体零件表面铣削和孔加工的简单车铣复合加工机床。主轴具有Cs轴控制功能、刀架上可安装用于钻镗铣加工的动力刀具、刀具能进行垂直方向的Y轴运动,是车削中心和全功能数控车床的主要区别。

1.基本结构

中小规格的车削中心目前大都采用卧式布局,因此,其外形、组成部件结构和全功能数控车床非常类似,在多数情况下甚至可以通用。

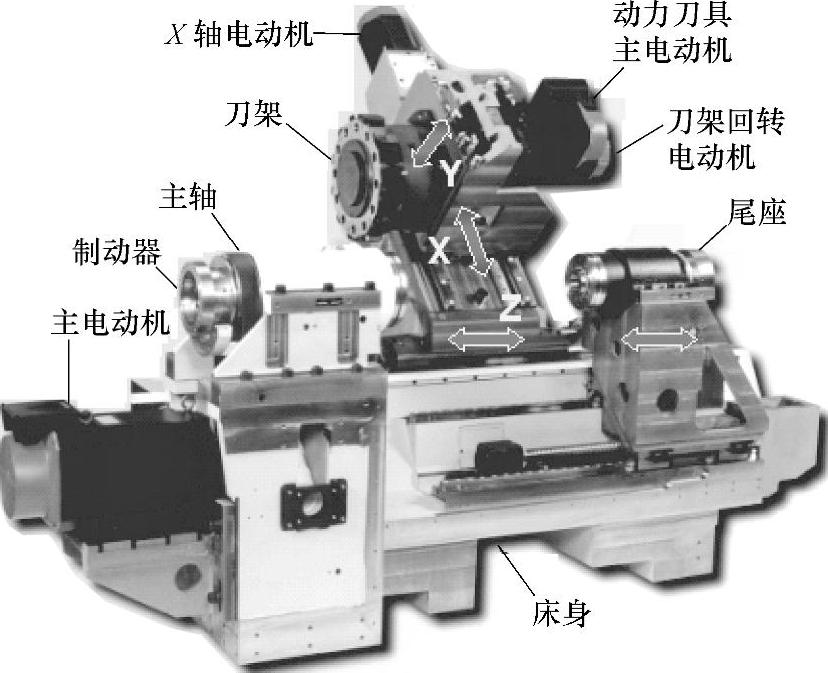

车削中心的典型结构如图3.5-1所示,它和全功能数控车床的主要区别在主轴、刀架和进给系统上,其余如机床布局、卡盘、尾座、液压、冷却、润滑等部件无太大的区别。

(1)床身和滑台

由于车削中心的刀架需要安装动力刀具主传动系统和Y轴进给系统,其结构复杂、刀架重量重,对床身、主导轨、纵向进给系统的刚度、加工制造精度要求高,如果采用整体倾斜床身,其实现较为困难,因此,机床多采用图3.5-1所示的平床身、斜滑台布局。

图3.5-1 车削中心的典型结构

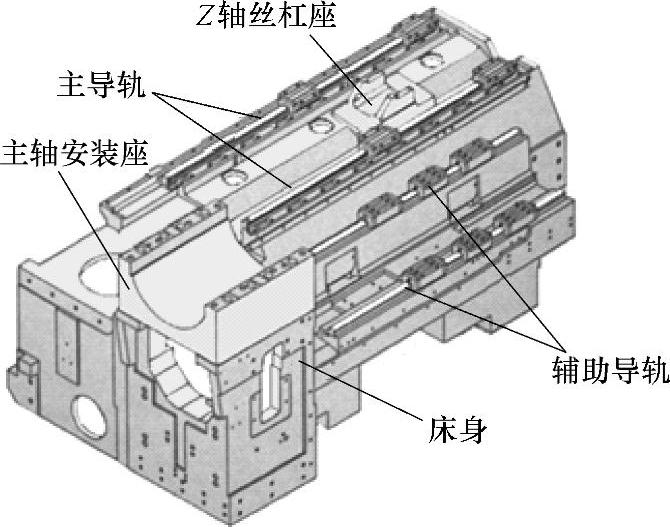

采用平床身、斜滑台布局的机床床身如图3.5-2所示,其纵向进给主导轨采用水平安装;横向进给系统安装在倾斜式的拖板上。因此,其纵向进给系统的重力方向垂直向下,主导轨不需要承受侧向力;故具有床身重量轻、主导轨受力好、加工制造精度容易保证的优点,它是目前中小规格车削中心及高速、高精度数控车床常用的结构形式。

车削中心一般带有副主轴、尾座等辅助部件,为了尽可能减少运动部件的干涉,辅助导轨通常安装床身前侧,并通过高、低布置的导轨,改善受力条件。

(2)主轴

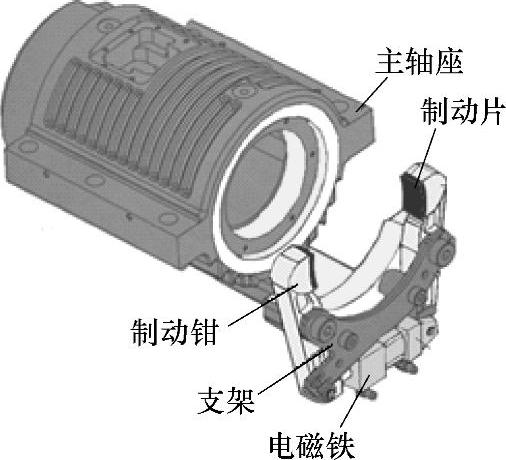

车削中心主轴的机械结构与全功能数控车床并无太大的区别,它也可采用传动带和电主轴两种基本结构。但是,为了保证Cs轴的位置控制要求,如果使用电动机内置编码器作为位置检测器件,电动机和主轴的连接需要采用同步带,以减小传动间隙;如果采用V带传动,则需要直接在主轴上安装位置检测编码器。此外,为了提高主轴定位停止时的刚性,防止铣削加工时的工件振动和位置偏移,主轴的后侧一般还需要安装图3.5-3所示的电磁制动器。

图3.5-2 车削中心床身

图3.5-3 主轴液压制动器

车削中心和全功能数控车床主轴的区别主要在电气控制和功能上。车削中心的主轴不但需要调速,而且还需要进行高精度定位和Cs轴切削进给控制,主轴驱动系统需要具备伺服进给系统类似的高精度位置控制、低速大转矩输出性能,故必须采用高性能的交流主轴驱动系统驱动。此外,为了实现高精度定位和Cs轴切削进给控制,车削中心的主电动机和主轴一般采用同步带连接或直接使用大功率电主轴;其主电动机输出功率和转矩一般要大于同规格的全功能数控车床。

(3)刀架

车削中心的刀架结构相当复杂,它不但有高速、高精度的分度定位要求;而且由于车削中心的加工范围广、适应性强,故要求刀具有更大的容量;特别是为了驱动动力刀具,刀架内部还必须设计有动力刀具主传动系统,以实现动力刀具的高速旋转功能。车削中心的刀架分度定位机构和液压刀架基本相同,它同样采用液压松/夹、齿牙盘定位的结构形式,刀架可双向回转、捷径选刀。

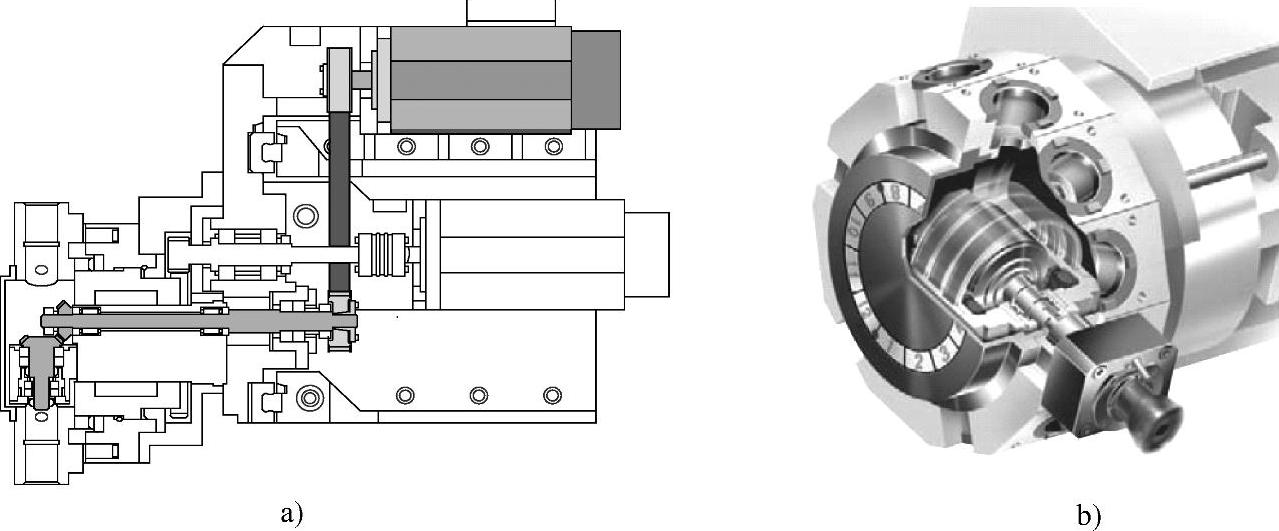

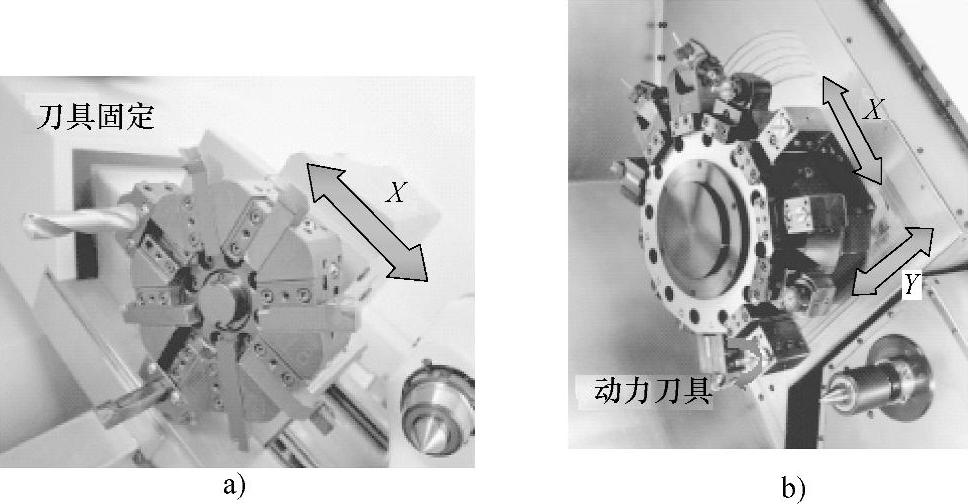

动力刀具主传动系统是车削中心特有部件,它必须位于刀架内部,并能将切削功率传递到加工位的动力刀具上,其典型布置一般有图3.5-4所示后置式和前置式两种。

后置式布置的优点是:动力刀具的主轴驱动电动机布置在刀架后端外侧,电动机结构与安装不受刀架尺寸的限制,故可采用标准结构电动机,其变速方便、动力刀具的输出转矩大。但其缺点是:动力刀具主传动系统需要穿越整个刀架和分度定位机构,其传动链长、刀架结构复杂,故刀具转速不能过高。

前置式布置的优点是:动力刀具主传动系统不影响刀架的分度和定位机构设计,刀架结构简单、传动链短、动力刀具转速高。但其缺点是:刀塔内部的空间较小、主电动机的安装局限性很大,主传动系统的变速十分困难,因此,它只能采用高速电主轴驱动,动力刀具的输出转矩通常较小。

图3.5-4 动力刀具主电动机安装

a)后置式 b)前置式(www.daowen.com)

(4)进给

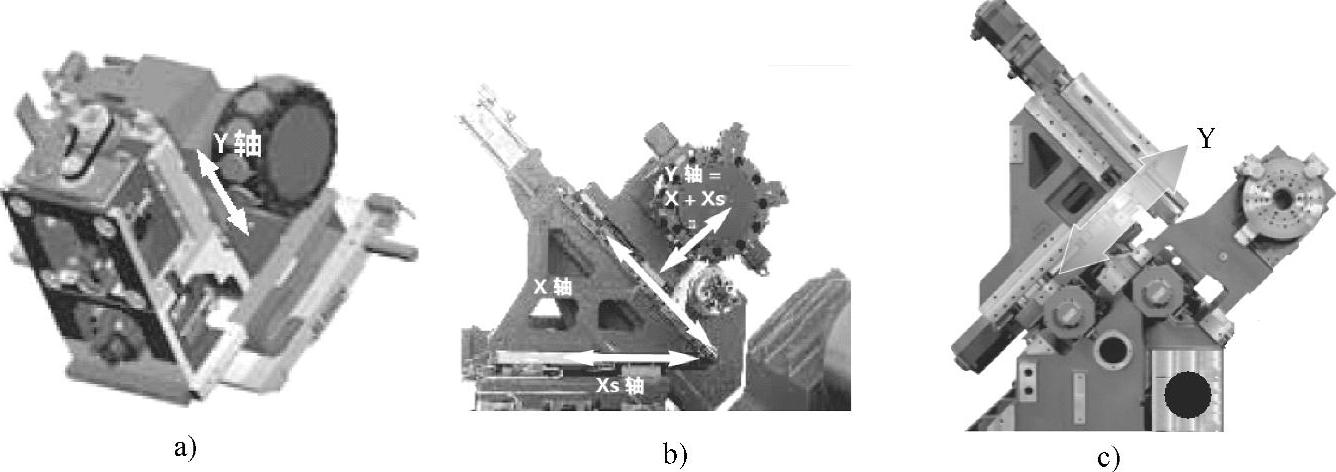

车削中心的X、Z轴进给系统结构与数控车床类似,Y轴进给系统有图3.5-5所示的3种常见结构。

图3.5-5a的Y轴进给系统安装在X轴拖板上、刀架安装在Y轴滑台上的结构,Y轴运动时,整个刀架将在垂直于XZ平面的方向上下移动。这种结构的优点是结构紧凑,Y轴为实际存在的控制轴,CNC控制简单,操作编程容易,它是车削中心的常见结构。但是,采用这种布置方式时,X轴运动部件的体积和质量均较大,Y轴大范围上下时刀架的结构刚度较差,故其Y轴行程一般较短,通常只能用于中小规格机床。

图3.5-5b为带虚拟Y轴的车削中心,机床不存在实际的Y轴,刀架的Y轴运动需要X轴和Xs轴的运动合成后得到。采用这种结构的优点是Xs轴进给系统可布置在刀架外部,刀架可和数控车床通用,便于模块化设计和生产;但是,由于Y轴为虚拟坐标轴,CNC必须具有倾斜轴控制等附加功能,CNC的操作编程、控制调整较为复杂。

图3.5-5 Y轴进给系统结构

图3.5-5c为后置Y轴的车削中心,机床的主导轨倾斜布置在床身后侧,Y轴直接布置在纵拖板上,X轴在Y轴拖板上运动,X、Y轴的运动方向相互垂直、互不干涉,机床的受力好、结构稳定,Y轴行程可以很大;也不需要采用虚拟Y轴控制,因此适合于大型车削中心。

2.主要特点

车削中心的主要组成部件特点如下。

(1)主轴

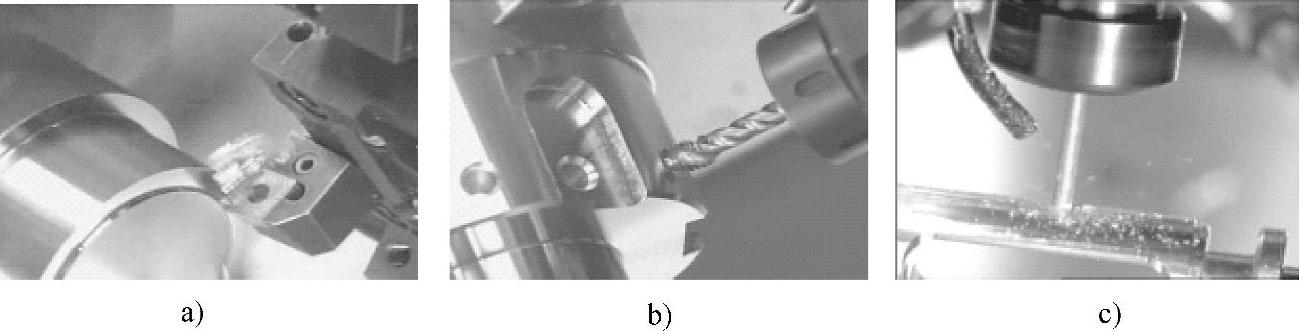

车削加工是以工件旋转为主运动、刀具作进给运动的切削加工方法,而钻、镗、铣加工则是以刀具的旋转为主运动、工件或刀具作进给运动的加工方法,两者的工艺特征不同。因此,其主轴控制具有如下特点:第一,为了能够进行常规的车削加工,车削中心的主轴需要有图3.5-6a所示的旋转主运动;第二,为了进行图3.5-6b所示的工件内外侧面和端面的钻、镗、铣加工,主轴需要在360°的任意位置上定位、并夹紧;第三,为了进行图3.5-6c所示的Cs轴切削进给、螺旋槽铣削等加工,主轴需要像数控回转轴一样,参与坐标轴的插补进给。

图3.5-6 车削中心的主轴功能

a)车削加工 b)钻镗加工 c)螺旋槽加工

在数控机床上,以上控制主轴旋转(转向和转速)的功能称为速度控制功能;控制主轴在任意角度上定位的功能称为位置控制功能,而控制主轴和基本坐标轴插补、实现刀具进给运动的功能称为Cs轴控制功能。一般而言,普及型数控车床一般只具备简单的速度控制功能;全功能数控车床具备速度和位置控制功能;而车削中心则必须同时具备速度、位置和Cs轴控制功能。

图3.5-7 车削中心的刀架功能

a)数控车床 b)车削中心

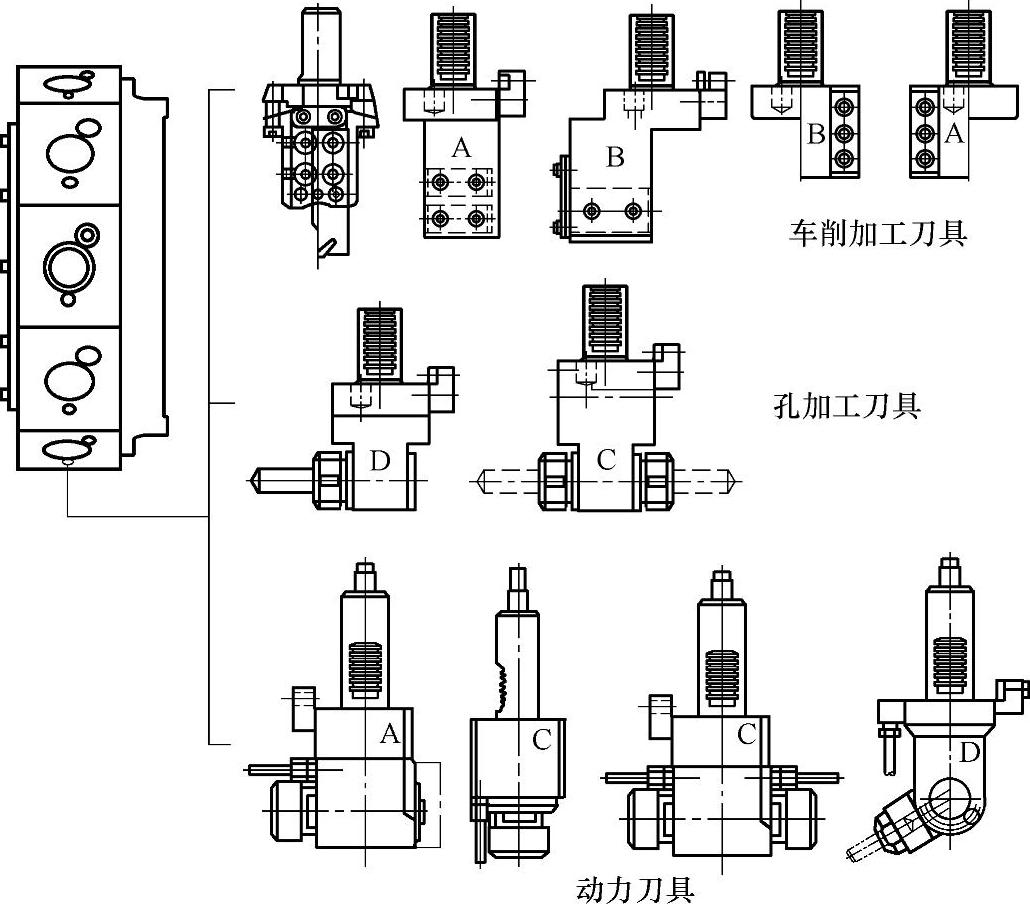

(2)刀架

刀架是车削中心和全功能数控车床的主要区别之一。虽然,中小规格的车削中心的刀架通常也采用全功能数控车床类似的液压转塔式刀架,两者的外观类似,但内部结构和控制要求差别很大。全功能数控车床的刀架只有回转分度和定位功能,刀架上的刀具不能旋转,钻、镗刀具在刀架上的安装如图3.5-7a所示,钻、镗加工需要通过工件旋转实现,故其孔加工只能在工件的回转中心上进行。车削中心的刀架如图3.5-7b所示,它不但可安装常规的车刀和钻、镗刀具,而且还可安装本身可旋转的钻、镗、铣刀具(动力刀具),因此,刀架不但需要分度和定位,而且还需要有驱动动力刀具的主传动系统,其结构较为复杂。车削中心有独立的刀具系统,图3.5-8所示为德国VDI标准的刀具系统,它可通过选配各种规格的刀座,以安装方柄车刀、中心孔加工刀具和动力刀具。

图3.5-8 车削中心的刀具系统

(3)进给

数控车床的内外圆和端面车削加工,只需要有工件的轴向(Z轴)和径向(X轴)进给运动,因此,刀架可直接安装在横拖板上。车削中心需要对回转体的侧面、端面进行孔加工和铣削加工,刀具不但需要有轴向和径向进给运动,而且还需要有垂直于XZ主平面的Y轴进给运动,因此,其进给系统比数控车床复杂,对CNC的功能要求更高。车削中心的X、Z轴进给传动系统结构和数控车床类似,但Y轴进给系统需要进行特殊设计,有关内容见后述。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。