全功能数控车床的进给传动系统和普及型数控车床基本相同,因此,普通中小规格的全功能数控车床,也可直接采用本章3.3.4节所述的同步带连接结构,或采用电动机和丝杠直接连接式结构。在可靠性要求高、性能先进的全功能数控车床,为了防止机床干涉或碰撞引起的机械传动系统故障,进给系统还经常采用带过扭矩保护的安全联轴器进行连接。

1.纵向进给系统

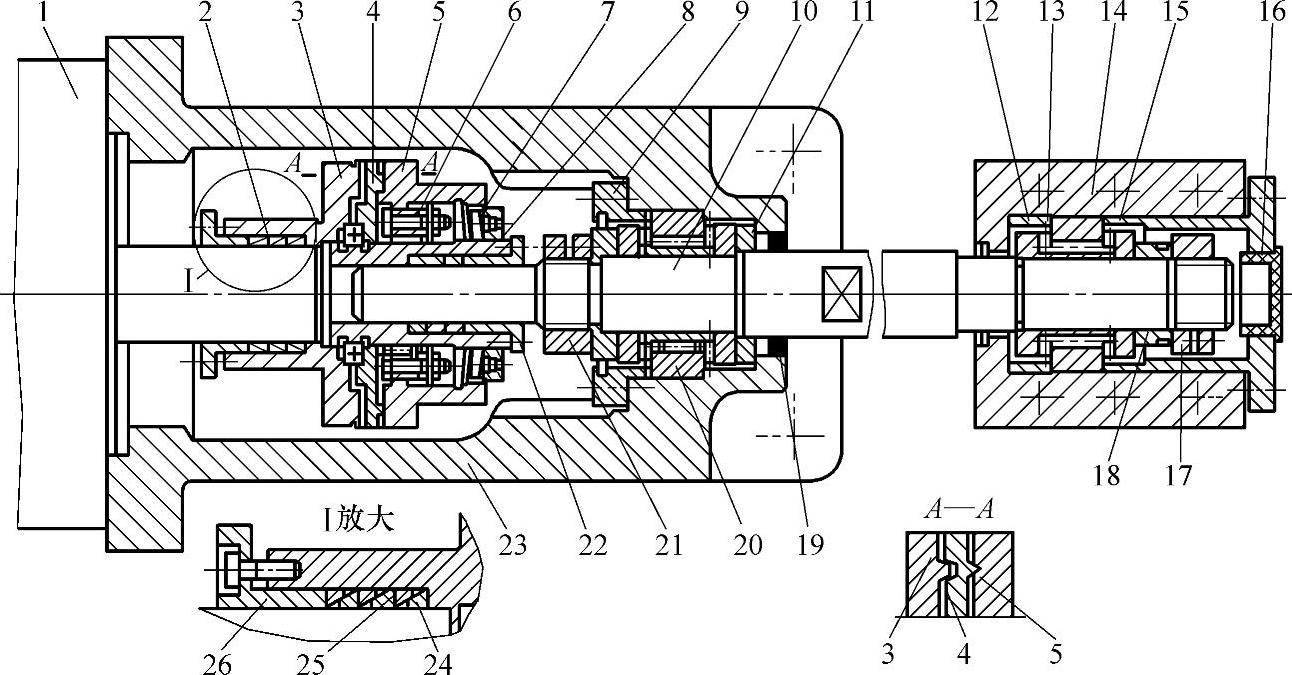

带安全联轴器的纵向进给系统(Z轴)典型结构如图3.4-10所示。该进给系统采用了电动机和丝杠直接连接式结构,并安装有过转矩保护安全联轴器,联轴器的两侧固定盘3和5分别通过锁紧套2、22和电动机轴、丝杠连接,锁紧套内部安装有内外锥环24、25,当压紧盖16压紧时,内锥环径向收缩,以锁紧电动机轴与丝杠,实现了无间隙传动。

进给丝杠采用了双端固定的G—G支承方式,前后轴承20、13都采用了滚针/推力圆柱滚珠组合轴承。轴承的外圈和内圈间安装有滚针,可承受径向载荷;外圈两端面和两侧轴圈间安装有推力圆柱滚珠,可双向承受轴向载荷;故传动系统的轴向和径向刚性均很高,但其允许转速低于球轴承,因此,在高速机床上的使用相对较少。

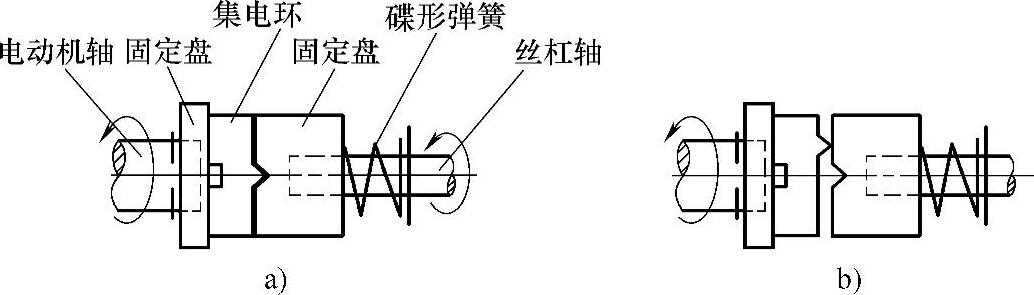

联轴器的保护原理如图3.4-11所示,与电动机轴连接的固定盘3,需要通过集电环4,将转矩传递到丝杠侧的固定盘5上。固定盘5和集电环4为齿牙啮合,啮合所需的压紧力来自于碟形弹簧7所产生的轴向力。当机床正常工作时,碟形弹簧7的轴向压紧力大于齿牙所产生的轴向力,固定盘5和集电环4啮合、丝杠跟随电动机进行图3.4-11a所示的同步旋转。当传动系统出现碰撞或干涉时,丝杠的负载转矩大幅度增加,齿牙所产生的轴向力也随之增大,一旦轴向力超过碟形弹簧7所产生的压紧力,固定盘5和集电环4的啮合齿牙将成为图3.4-11b所示的脱开状态,丝杠停止转动,因而起到了过转矩安全保护的作用。

图3.4-10 带安全联轴器的Z轴进给系统结构图

1—伺服电动机 2、22—锁紧套 3、5—固定盘 4—集电环 6—弹性片 7—碟形弹簧 8—内套 9—端盖 10—丝杠 11、12、18—隔套 13—后轴承 14—后支座 15—后盖 16—压紧盖 17、21—锁紧螺母 19—密封圈 20—前轴承 23—前支座 24—内锥环 25—外锥环 26—压紧盖

图3.4-11 安全联轴器的工作原理(www.daowen.com)

a)正常工作 b)过载保护

2.横向进给系统

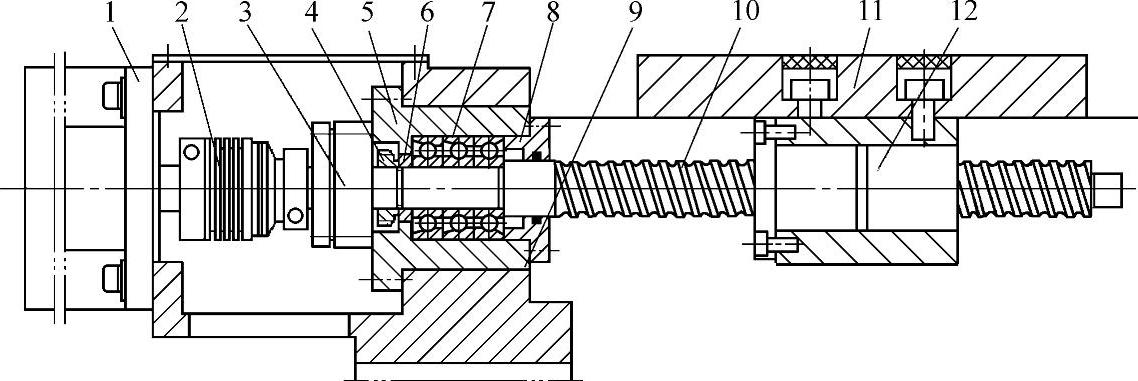

全功能数控车床的横向进给(X轴)系统倾斜布置在床身上,为了防止拖板因重力产生的自落,需要使用带内置制动器的伺服电动机或在丝杠上安装外置制动器。图3.4-12为使用外置制动器的X轴进给传动系统结构典例。

图3.4-12所示的进给系统电动机1和丝杠10通过安全联轴器2连接,丝杠10的端部还安装有外置电磁制动器3,当CNC的闭环位置控制系统未工作或机床断电时,制动器将制动,以防止拖板因重力产生的自落。

由于中小规格全功能数控车床的X轴行程通常较短,故X轴丝杠采用了一端支承、一端自由的G-Z支承方式。由于重力的作用,倾斜布置的X轴为不均匀受力,拖板的重力和向下切削进给力的方向一致,因此,丝杠的支承轴承使用了2只承受向下力和1只承受向上的角接触球轴承7支承;丝杠的另一端无支承。

图3.4-12 使用外置制动器的X轴进给系统结构图

1—伺服电动机 2—安全联轴器 3—制动器 4—锁紧螺母 5—轴承座 6—隔套 7—轴承 8—端盖 9—支承座 10—丝杠 11—拖板 12—螺母

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。