如前所述,普及型数控车床的主传动系统结构不同于普通车床,主轴箱只需要实现主轴的变速,而无需考虑刀架的轴向、径向机动进给的动力传递问题,因此,其结构相对简单。

一般而言,普及型数控车床的批量较大,而且用户对主轴的要求各不相同,为了便于生产和管理,其主轴箱设计宜采用模块化结构为宜。以下介绍一种模块化设计的普及型数控车床的主轴箱典型结构,可供机床设计和维修参考。

1.总体结构与特点

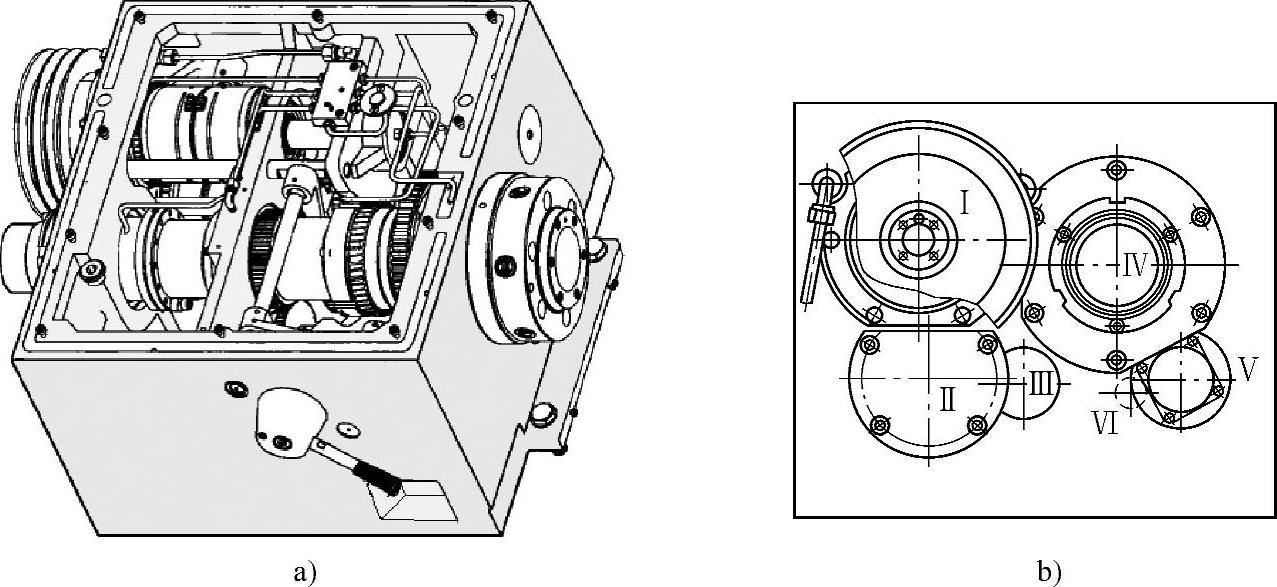

普及型数控车床典型主轴箱的外观如图3.3-5所示,箱体的外形和安装尺寸和普通车床主轴箱相同,因此,可直接在普通车床的床身上安装。

图3.3-5 主轴箱外观图

a)外观 b)传动轴安装

主轴箱内布置有图3.3-5b所示6个主要的传动轴Ⅰ~Ⅵ。其中,Ⅰ轴为主动轴、Ⅳ轴为主轴、Ⅱ轴和Ⅲ轴为中间传动轴;Ⅴ轴与主轴1∶1连接,用来安装螺纹加工用的主轴编码器;Ⅵ用来固定机械变速用的拨叉。

主轴箱采用的是模块化结构设计,它可根据用户要求,选用机械有级变速或选配变频器实现主轴无级调速。采用机械有级变速时,主电动机应使用双速电动机,主轴最高转速为2000r/min,最低转速为45r/min,通过操作手柄和电气控制,可实现12级变速,以满足绝大多数加工要求。选配变频调速时,主电动机的变频范围为20~100Hz,主轴的输出转速范围为20~2000r/min。为了保证主轴的最高转速和提高低速时的输出转矩,主轴箱采用两级机械变速,高速档的减速比为1∶1.45、低速档的减速比为1∶5.89;高速和低速档的速比为4∶1。

2.主传动系统

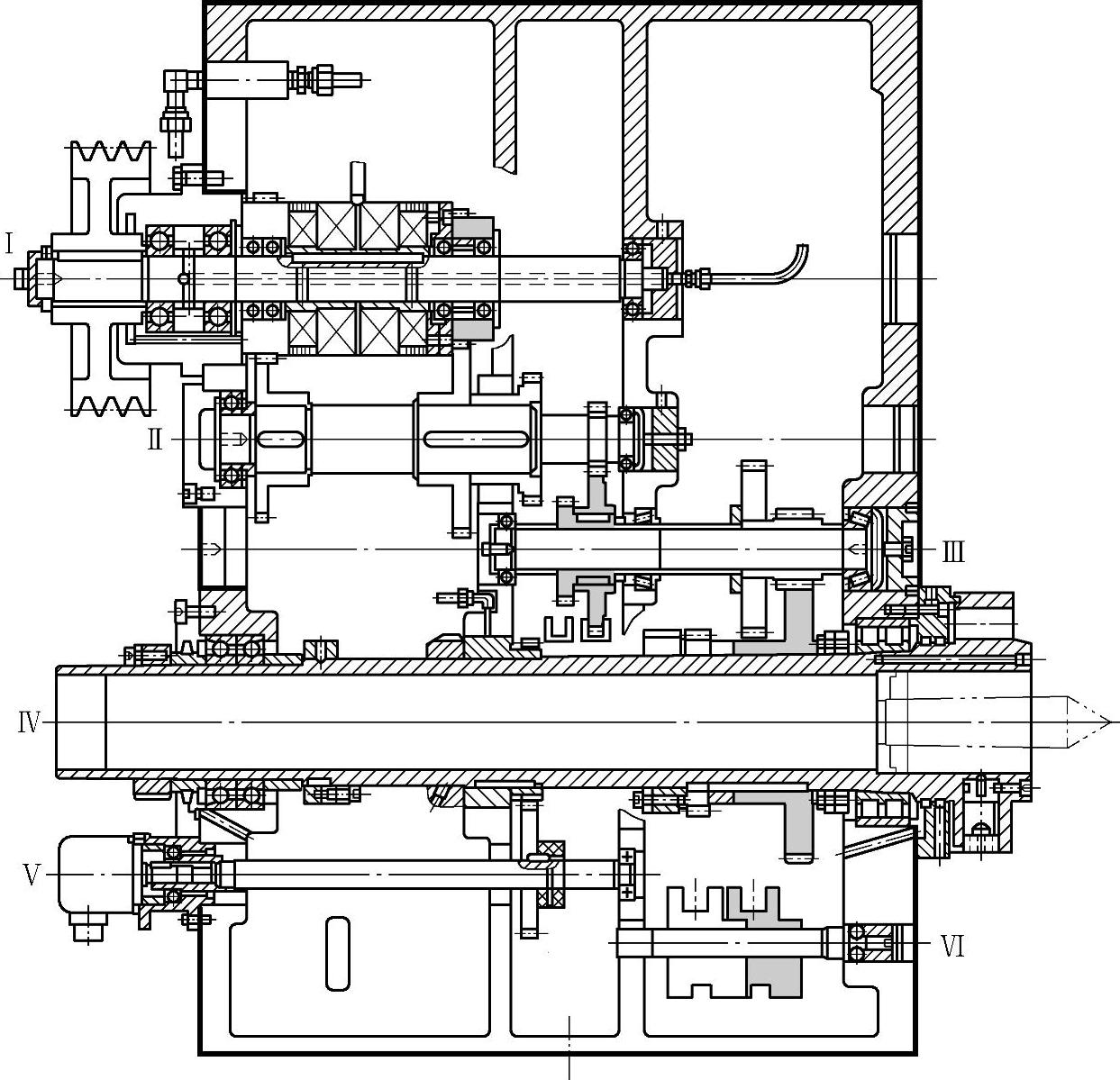

主轴箱的内部结构展开如图3.3-6所示,机械主传动系统结构简介如下。

图3.3-6 主轴箱的内部结构展开图(www.daowen.com)

Ⅰ轴通过Ⅴ带和主电动机连接,带轮的减速比为1∶2(112∶224)。当机床采用机械变速时,Ⅰ轴上需要安装两套电磁离合器和变速齿轮;通过离合器的控制,可使Ⅰ轴和Ⅱ轴的减速比为1∶1(55∶55)或1∶1.44(45∶65),以改变Ⅱ轴的转速。机床采用变频调速时,可直接取消电磁离合器,使得Ⅰ轴和Ⅱ轴的减速比固定为1∶1。

Ⅲ轴为手动变速轴,用来实现主轴转速的手动调整。采用机械变速时,Ⅲ轴上需要安装两只双联滑移齿轮,左侧的滑移齿轮用来改变Ⅲ轴和Ⅱ轴的传动比,通过手柄操作,可使Ⅱ轴和Ⅲ轴的减速比为1∶0.73(44∶32)或1∶2.95(19∶56);右侧的滑移齿轮用来改变Ⅳ轴(主轴)和Ⅲ轴的传动比,通过手柄操作,可使III轴和Ⅳ轴的减速比为1∶1(50∶50)或1∶4(17∶68)。机床采用变频调速时,可取消左侧滑移齿轮,将Ⅱ轴和Ⅲ轴的减速比固定为1∶0.73;然后,通过右侧滑移齿轮实现1∶1或1∶4的手动变速。

3.变速特性

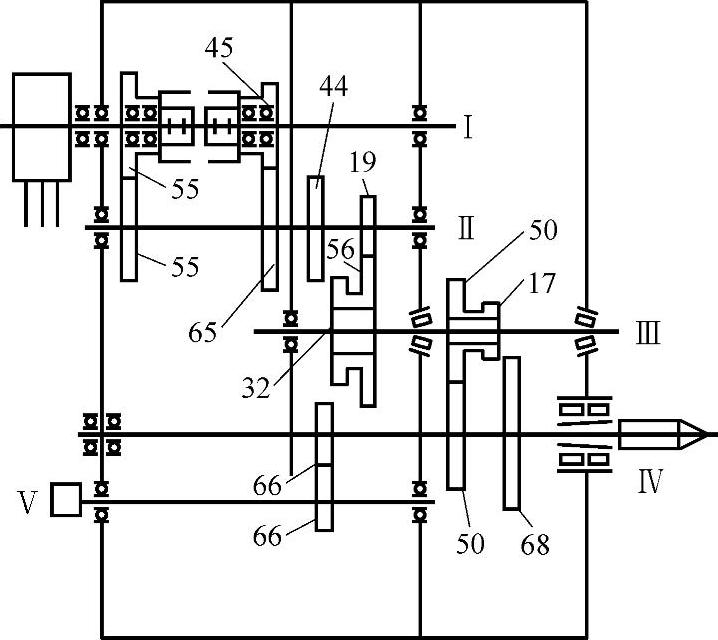

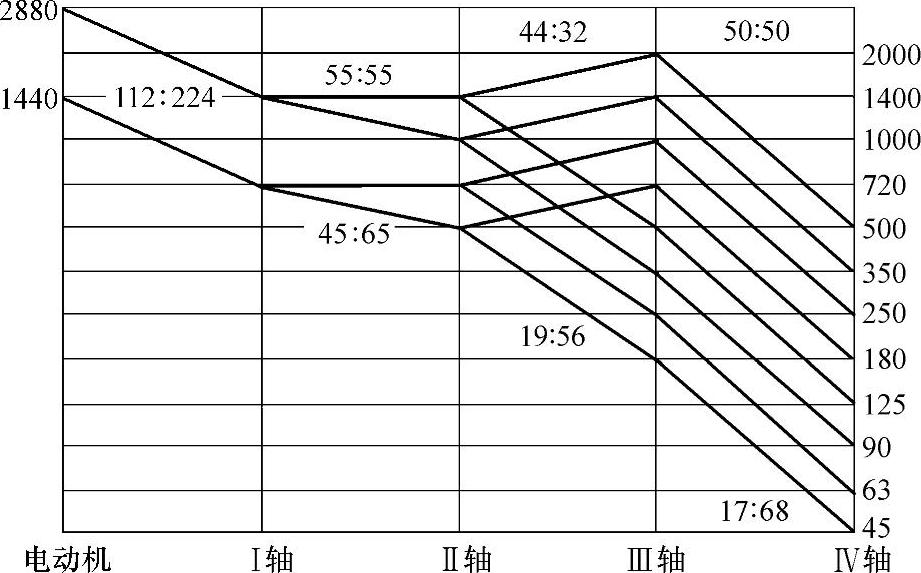

主轴箱采用双速电动机机械变速时的主传动系统简图如图3.3-7所示;主轴在不同变速档的输出转速如图3.3-8所示。

图3.3-7 主传动系统简图

图3.3-8 机械变速的主轴输出转速

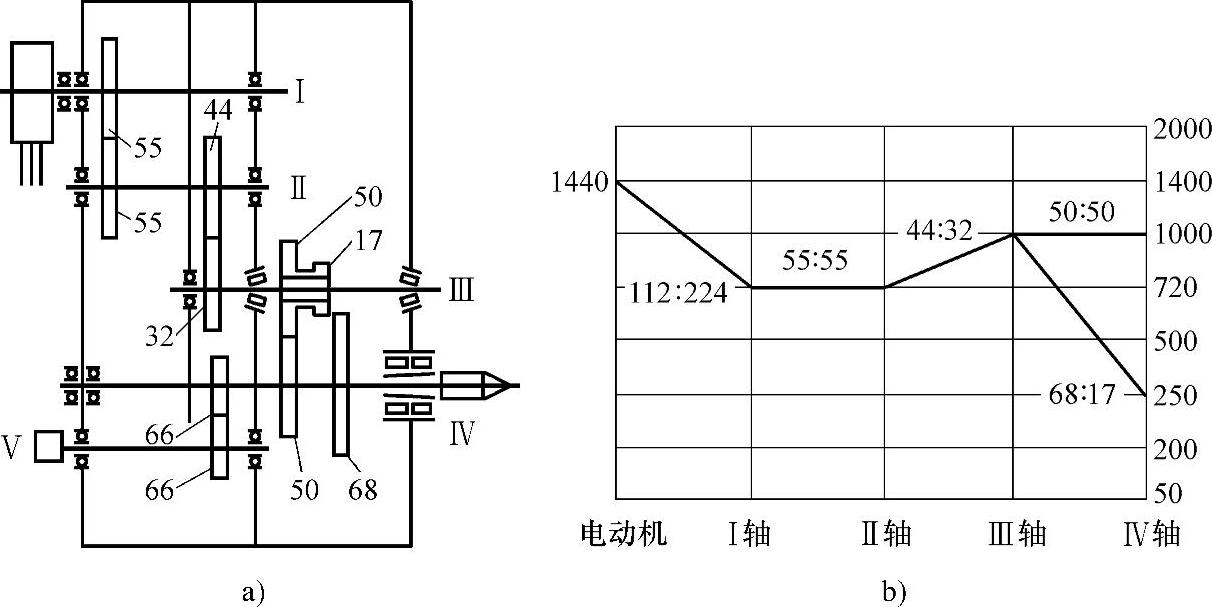

主轴箱采用变频调速电动机变速时的主传动系统简图如图3.3-9a所示,主轴在不同变速档的额定输出转速如图3.3-9b所示。当变频调速范围为10~100Hz时,低速档的主轴转速调速范围将为50~500r/min;高速档的主轴转速范围将为200~2000r/min。

图3.3-9 变频调速主传动系统

a)主传动简图 b)转速输出

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。