1.工艺特征

卧式数控车床的结构特点和以工件旋转为主运动的加工方式,决定了机床具有如下工艺特征。

(1)适用范围广

在机械产品中,由回转体表面构成的零件数量众多,车削加工在所有金属切削加工中所占的比重为最大。数控车床可用于各种回转体零件的端面、内外圆柱面、锥面、球面或其他成型面、螺纹的加工;同时还可通过钻头、丝锥、镗刀、铰刀进行中心孔加工,其工艺范围广,机床适应性强。

(2)适合回转体

数控车床的切削加工通过工件的回转实现,只要改变刀具和主轴的相对位置,便可加工出不同外径的圆柱面或端面;如通过CNC插补控制刀具的径向和轴向运动轨迹,则可方便地在回转体表面加工出圆锥、球面、螺纹等,因此,它特别适合于回转体零件的加工。

(3)以车削为主

虽然,数控车床也进行钻孔、铰孔、扩孔、攻螺纹等加工,但由于数控车床的刀具不能旋转,因此,孔加工通常只能在工件的回转中心(主轴中心)上进行。由于数控车床的孔加工需要利用工件旋转进行,工件的结构对称性一般较差,大多数工件的重心和主轴回转中心并不重合,因此,进行孔加工时的主轴转速不能过高,特别是对于体积大、重量重的非对称零件,其孔加工的转速要远低于以刀具旋转为主运动的镗铣加工类机床,故不适合于高速小孔加工。

车削中心虽然在数控车床的基础上增加了Cs轴控制、动力刀具、Y轴控制功能,可以用于回转体零件侧面、端面的孔加工和铣削加工,但总体而言,产品仍然属于车削类机床的范畴,其动力刀具的数量、规格、输出功率和转矩,Y轴的加工范围等指标都无法与镗铣类数控机床相比,因此,它仍然属于车削加工为主的设备,故同样具有以上工艺特性。

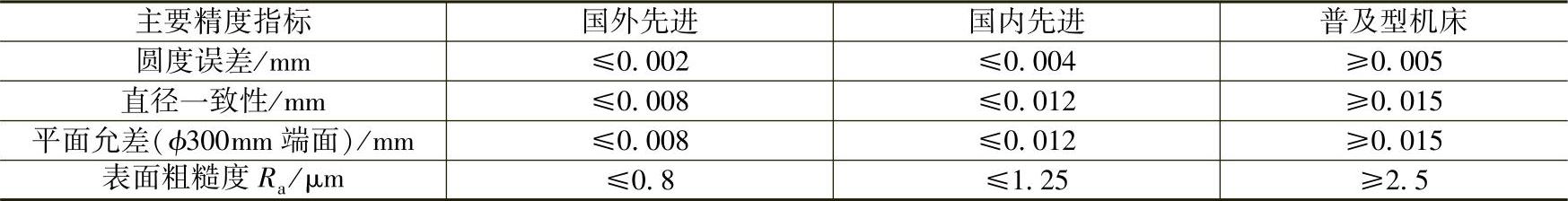

不同类型的数控车床大致可达到的加工精度一般见表3.2-1。

2.主要用途

(1)数控车床

表3.2-1 数控车床加工精度比较表

(https://www.daowen.com)

(https://www.daowen.com)

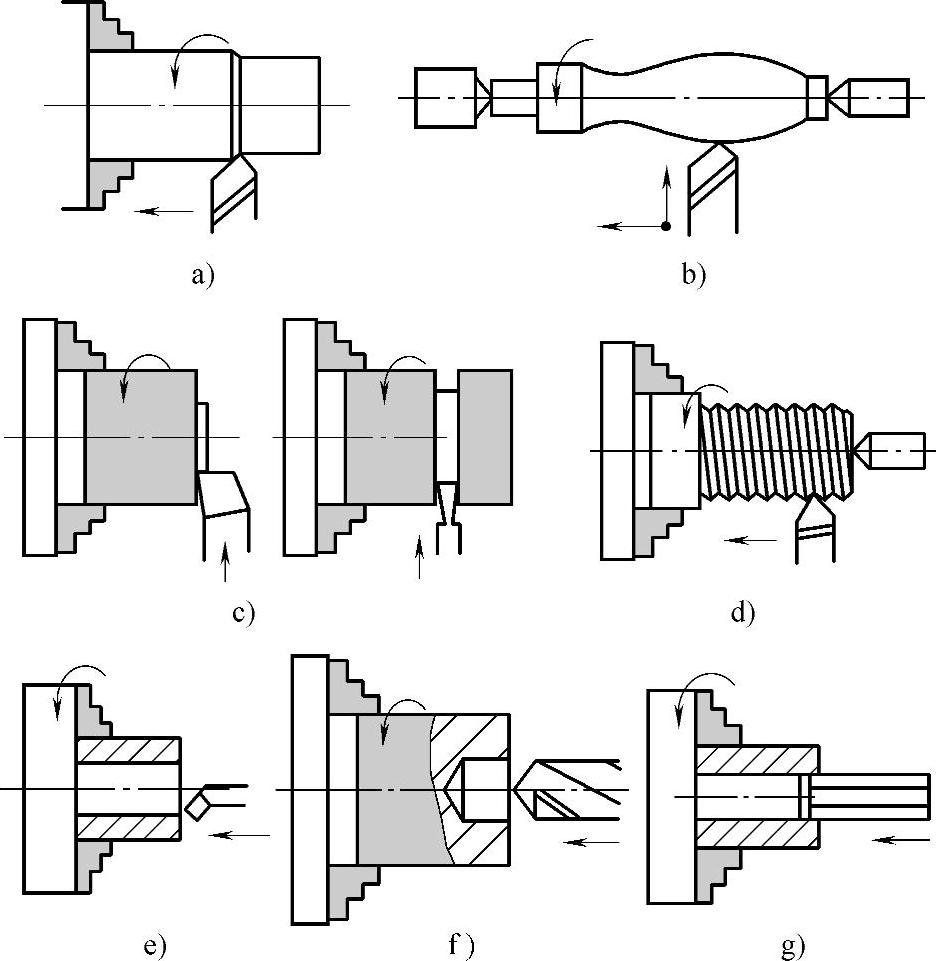

数控车床多用于回转体零件的内外圆、端面和中心孔加工,工件加工前,应将零件夹持端的基准平面(一般为外圆)事先加工好,加工时以此作为定位基准,将工件装夹到卡盘上,由主电动机通过主轴带动工件作回转运动。车刀装夹在刀架上,由进给系统控制刀具运动轨迹,以加工出不同的型面。数控车床的典型加工如图3.2-1所示。

当工件在主轴带动下进行旋转运动时,如车削刀具作如图3.2-1a所示的轴向(Z轴)进给运动,便可加工出外圆;如车削刀具进行图3.2-1b所示的径向(X轴)和轴向(Z轴)插补运动,则可加工出圆锥、球面等圆柱体的型面;如车削刀具进行图3.2-1c所示的径向(X轴)进给运动,便能够加工回转体的端面或槽;当轴向进给和工件旋转的角度(主轴角位移)保持同步时,则可通过螺纹刀具车削出图3.2-1d所示的螺纹。

图3.2-1 数控车床的典型加工

a)外圆车削 b)型面车削 c)端面或槽加工

d)螺纹车削 e)内圆加工 f)钻孔 g)铰孔

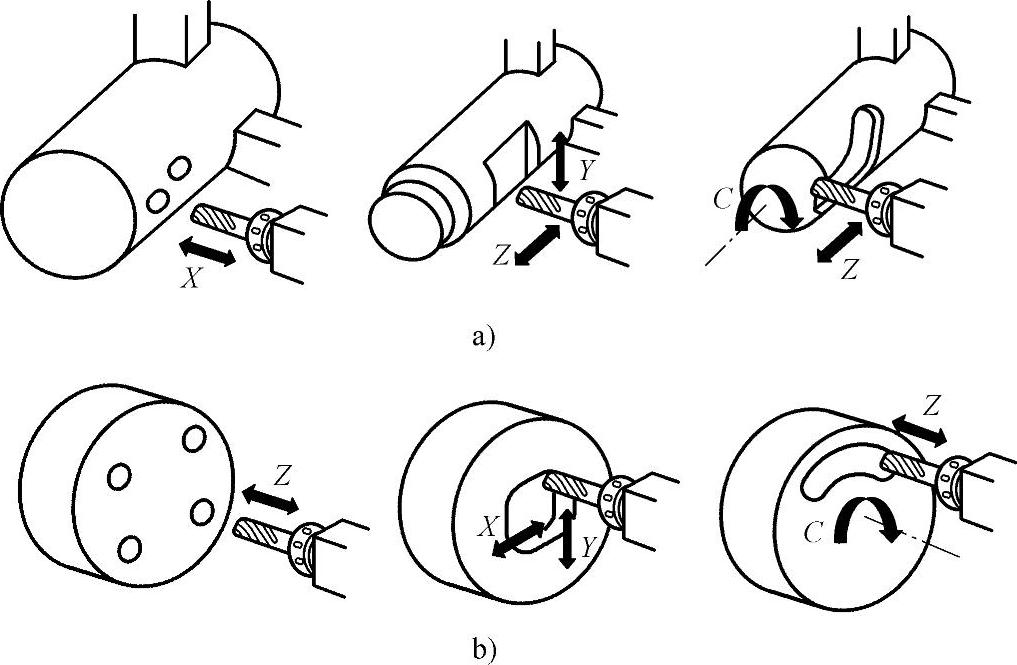

图3-2.2 车削中心加工示意图

a)侧面加工 b)端面加工

数控车床也可用于回转体零件的内孔、中心孔加工。当工件在主轴带动下旋转时,如果车削刀具在工件内孔,作如图3.2-1e所示的轴向进给运动,便可加工出内圆;同样,如车削刀具进行X、Z轴插补运动,也可加工出内圆锥、内球面等圆柱体型腔。当尾架或刀架上安装有钻头、铰刀、镗刀等孔加工刀具时,则可通过刀具的轴向进给,在工件的回转中心上进行图3.2-1f所示的钻孔、图3.2-1g所示的铰孔或镗孔、攻螺纹等加工。

(2)车削中心

车削中心可使用动力刀具,故可通过X、Y、Z和Cs轴的插补,进行图3.2-2a所示的回转体零件侧面或图3.2-2b所示的回转体零件端面的铣削加工和孔加工,机床可用于侧面有孔、槽加工要求的泵体、阀体、刀柄、螺杆、接头等回转体零件的简单车铣复合加工。

但是,由于结构的限制,车削中心的动力刀具的输出转矩和功率较小、刀具刚性较差,加上Y轴的行程较短,故不能用于大范围强力铣削和大孔径的孔加工。此外,由于卧式车削中心一般使用回转刀架,因结构的限制,刀架可安装的动力刀具数量一般较少,刀具规格也不能过大,因此,也不能用于工序众多的复杂零件铣削加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。