1.结构布局

主轴轴线水平布置的数控车床称为卧式数控车床,它是所有数控机床中产量最大、使用最为广泛的机床。

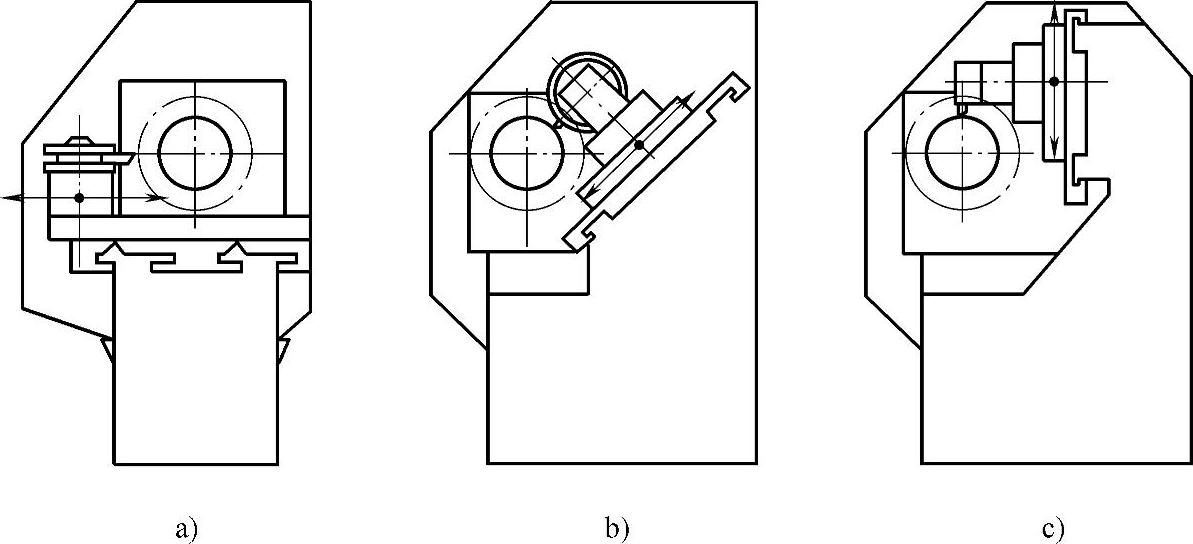

卧式车床基本结构和布局可分为图3.1-1所示的平床身、斜床身和立式床身三类,三种基本结构的主要特点和适用范围如下。

图3.1-1 卧式数控车床的结构形式

a)平床身 b)斜床身 c)立式床身

2.平床身结构

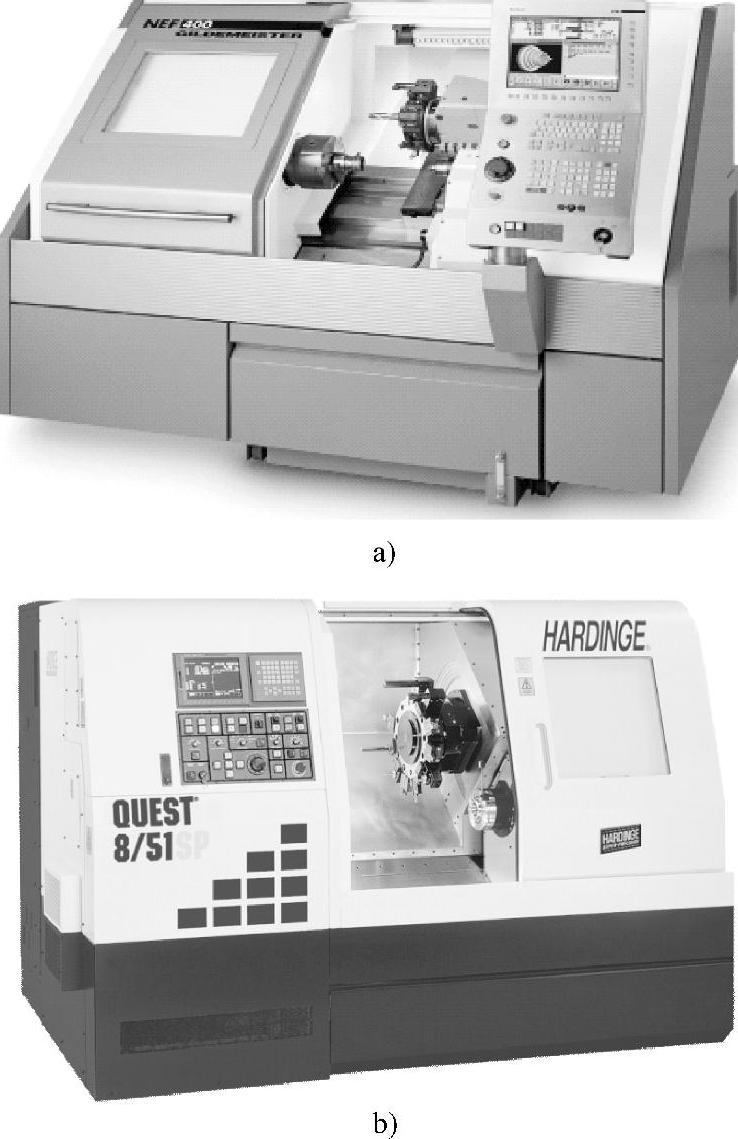

平床身中小型普通车床最常见的结构形式。在数控车床上,它多用于图3.1-2所示的国产经济型及普及型数控车床。

平床身数控车床具有结构简单、工作面敞开性好、工件装卸方便、X/Z轴运动不受重力影响、加工制造容易等一系列优点,但也存在以下不足:

1)Z轴受力较差:平床身车床的纵向进给(Z轴)丝杠,一般位于机床前侧的拖板下方,驱动丝杠不在导轨中心,故其受力、导向性和刚性均较差。

2)操作性能较差:平床身车床的横向进给运动(X轴)需要通过刀架的移动实现,刀架一般布置在操作者和主轴之间,因此,其刀架的体积不能过大,刀具的安装数量较少,另一方面,由于刀架的影响,给工件的装卸和加工调整带来较大的不便,机床的加工观察性和操作性能较差。

图3.1-2 平床身结构

3)热变形影响较大:机床长时间加工时,将引起主轴、主轴箱的发热、导致主轴的中心向右上方向偏移,这一偏移将直接影响工件和刀架的相对位置,从而影响到工件的加工尺寸和精度。

4)排屑困难:平床身数控车床加工时的冷却水、铁屑将直接散落、堆积在床身上,由于平床身车床的纵向进给导轨一般无防护罩,因此,冷却水、铁屑不仅影响加工操作和进给运动,而且容易引起导轨表面的锈蚀和损伤。

因此,平床身结构一般不能用于高速、高精度加工的数控车床。

3.斜床身结构

斜床身结构是图3.1-3所示的全功能数控车床、车削中心的典型结构。与平床身结构的数控车床比较,斜床身结构主要具有如下特点。

1)结构合理:数控车床采用斜床身布局后,其床身可通过整体封闭式的截面设计来增强整体刚度;纵向进给丝杠可布置于导轨中心,Z轴的受力情况将大大改善。此外,由于热变形所引起的主轴中心偏移方向,基本与刀具的进给方向垂直,热变形对工件的加工尺寸和精度影响较小。因此,这是高速、高精度加工数控车床经常采用的典型结构形式。

图3.1-3 斜床身结构

a)全功能数控车床 b)车削中心

2)操作性能好:采用斜床身结构的数控车床,较好地解决了平床身结构所存在的拖板突出前方、刀架布置困难等问题,刀架的体积、刀具容量可大大增加;机床的加工观察性好、加工调整方便、排屑方便。(https://www.daowen.com)

3)刀具安装调整较困难:斜床身结构的数控车床,其刀架位于机床后侧,因此,刀具的安装、调整较为困难。

4.立式床身结构

数控车床采用斜床身结构后,较好地解决了平床身结构所存在的Z轴受力、刀架布置、操作调整等问题,但是,如用于大型数控车床、车铣复合加工机床,也存在如下问题。

(1)加工范围小

斜床身结构的数控车床刀架倾斜安装在纵向进给滑台上,刀架上需要安装刀具、分度定位机构、回转电动机等;在车削中心和车铣复合加工机床上,还需要安装动力刀具的主传动系统和主电动机等部件;刀架的体积大、重量重。因此,从机床体积、结构刚性、运动干涉等方面考虑,刀架的进给行程、特别是垂直方向的Y轴行程一般较小(通常在100mm以下),故不宜用于大型机床。

(2)刀具规格小

斜床身机床一般采用转塔式刀架,刀架的回转直径较大,从运动干涉、安全防护、外形设计、刀具容量等方面考虑,刀架上所安装的刀具直径和长度均不能过大,因此,其实际加工能力受到较大的局限。

(3)铣削能力弱

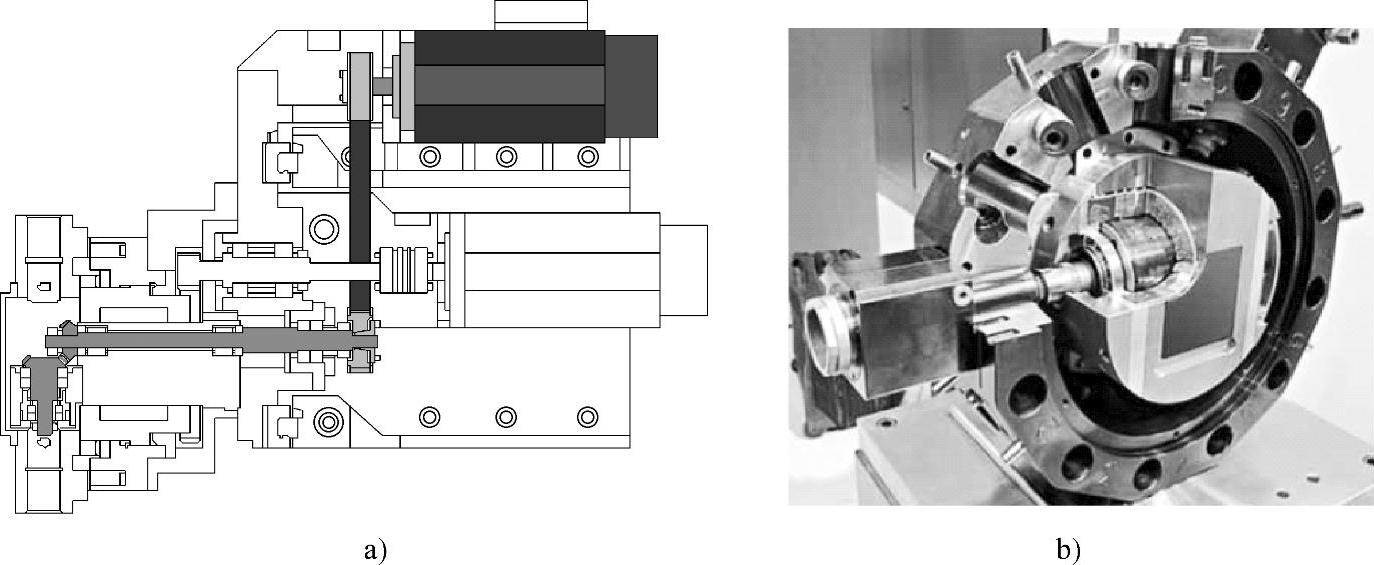

图3.1-4 动力刀具主电动机安装

a)后置式 b)前置式

采用转塔式刀架的车削中心,其动力刀具主电动机一般有图3.1-4a所示的位于刀架后侧的后置式布置,以及位于图3.1-4b所示的转塔前侧内部的前置式布置两种方式。

图3.1-5 立式床身数控车床

采用后置式布置时,动力刀具主传动系统需要穿越整个刀架的分度定位、松/夹机构,并在刀塔前侧将主轴方向从轴向转换到径向,其结构复杂、传动链长、主轴刚性差,主轴转速低。采用前置式布置时,主电动机需要安装在转塔内部时,其结构和体积局限性很大,故只能选用小规格电主轴,其输出功率、转矩均较小,故铣削能力同样有很大的局限。

因此,大型的数控车床或车铣复合机床有时采用图3.1-5所示的立式床身结构。

立式床身的数控车床,其刀具位于主轴的垂直方向,刀具进给通过立式镗铣加工机床同样的垂直、前后运动实现。这种结构不仅大大增加了机床加工行程,而且动力刀具主轴、自动换刀装置的结构与布置均类似于立式加工中心,主电动机规格大、刀具还可进行大范围(225°左右)摆动,实现倾斜面加工,故特别适合于大型、车铣复合加工机床。

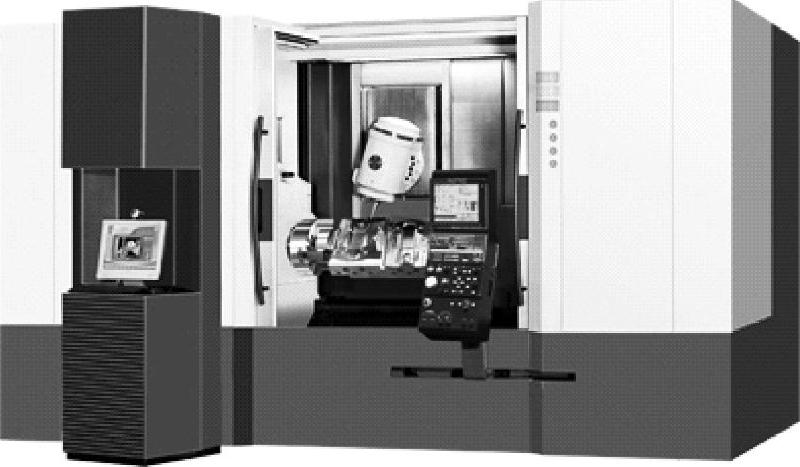

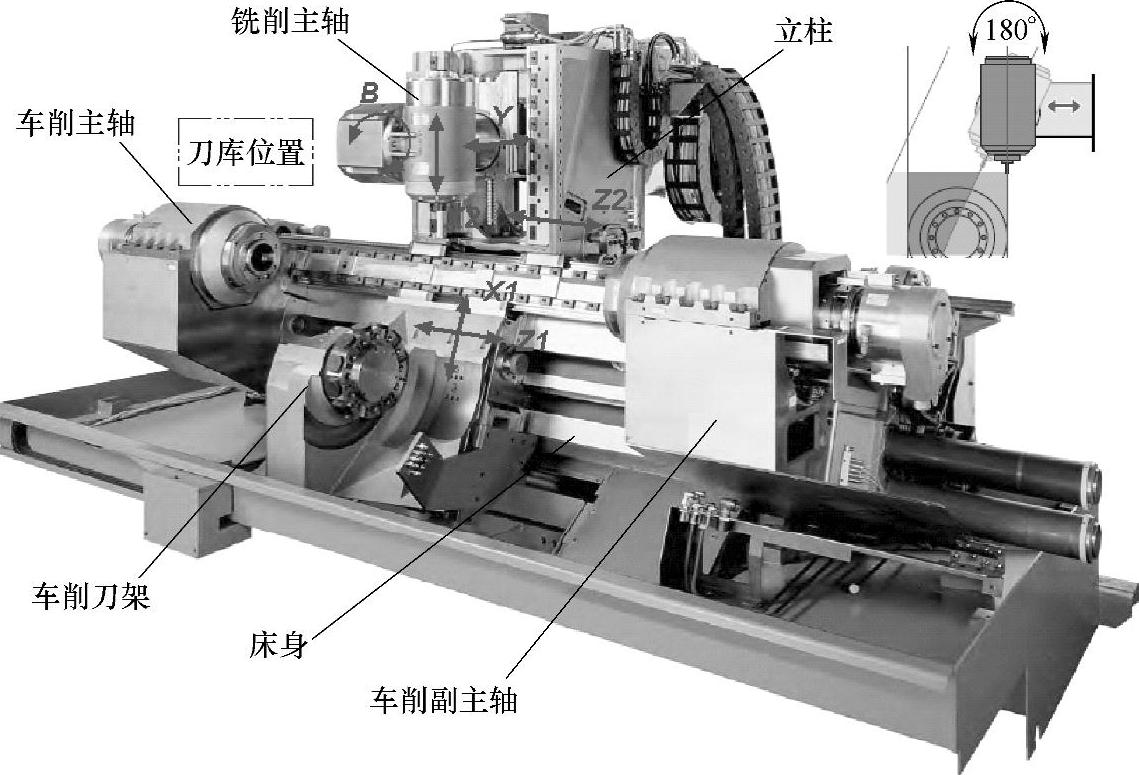

为了简化结构、便于模块化设计与生产,大型的车铣复合加工中心的有时干脆直接采用图3.1-6所示的数控车床和动柱立式加工中心复合的结构形式。

图3.1-6所示的车铣复合加工机床的下半部分采用了卧式数控车床的标准结构,它不但可配置副主轴、尾架、顶尖等车床基本部件,而且还可选配车削刀架,因而具备数控车床的全部功能。

图3.1-6 大型车铣复合加工机床

机床的上部则和主轴箱摆动的立式五轴加工中心类似,移动的立柱上安装有可前后移动(Y轴)、左右及前后摆动(B轴和C轴)的铣削主轴头,以实现工件倾斜面的铣削和孔加工,其车削主轴相当于立式加工中心的A轴转台。铣削主轴可通过立式加工中心同样的方式进行自动换刀,因而,它完全具备主轴摆动的立式五轴加工中心同样的性能,这是一种真正具备完整车铣加工功能的大型车铣复合加工中心。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。