镶粘塑料导轨是通用型数控机床常用的导轨形式。导轨的塑料镶粘可以通过粘贴复合塑料导轨软带和环氧树脂涂料涂敷的方式实现。

(1)镶粘塑料软带

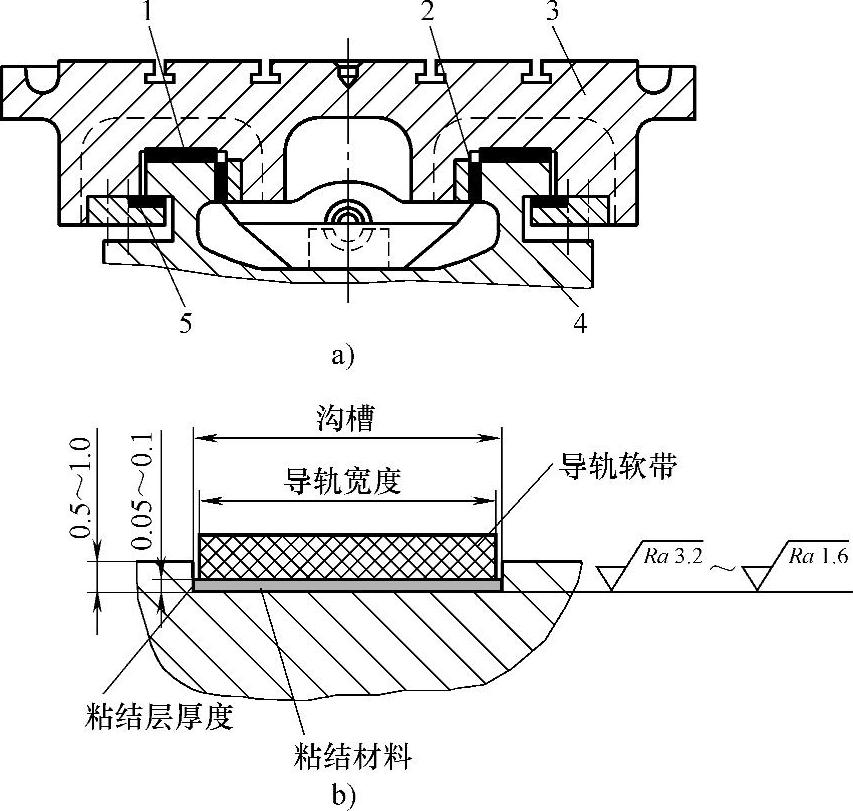

镶粘塑料软带的导轨又称贴塑导轨,它通过专用粘结胶,按图2.4-2所示在滑动导轨的拖板、镶条、压板摩擦面上,镶粘一层复合塑料导轨软带的方式实现。

贴塑导轨可大幅度降低导轨摩擦系数,缩动、静摩擦系数之差,且有良好的自润滑和抗震作用,可提高导轨的耐磨性和稳定性。镶粘塑料导轨可与铸铁导轨或淬硬的钢导轨配合使用,常用的镶粘材料通常为聚四氟乙烯(PTFY)软带和环氧树脂涂料。

图2.4-2 镶粘塑料导轨安装

1—软塑料带 2—镶条 3—拖板 4—床身 5—压板

聚四氟乙烯的摩擦系数很小,且可在干摩擦情况下使用,塑料软带还能吸收导轨面的硬粒、避免导轨拉伤和磨损。但是,由于聚四氟乙烯不耐磨,因此,实际的塑料软带在制造时,需要添加663青铜粉、石墨、MoS2、铅粉等填充料,以提高抗磨性能。

聚四氟乙烯软带的安装要求如图2.4-2a所示,图中的拖板3和床身4间采用了聚四氟乙烯——铸铁导轨,拖板及压板5、镶条2的各滑动摩擦面都粘贴有聚四氟乙烯塑料软带,以保证所有摩擦面均为聚四氟乙烯——铸铁摩擦。塑料软带的粘贴尺寸及粘贴面的加工要求一般如图2.4-2b所示,安装面应加工出0.5~1mm深的软带安装凹槽,安装面不宜过于光滑,但必须平整。塑料软带的厚度通常为1~2.5mm,它需要通过专用粘结剂粘结在安装面;粘结层的厚度在0.05~0.1mm左右。

塑料软带和导轨间是无间隙接触,因此,在采用油润滑的导轨上,为了保证润滑油能够渗入导轨内部,通常需要在塑料软带粘贴完成后,在软带上加工相应的润滑油槽,润滑油槽多为连续、交叉的圆形图案。软带粘结、油槽加工完成后,还需要通过磨削加工,使得软带摩擦表面平整光滑。

(2)环氧树脂涂料

环氧树脂涂料可通过涂敷工艺或压注成形工艺涂到预先加工成锯齿状的导轨上,涂层厚度为1.5~2.5mm;涂料中同样需要添加MoS2、胶体石墨TiO2等材料,提高抗磨性能。环氧树脂涂料的附着力强、成本低、使用简单;涂料和铸铁组成的导轨,其摩擦系数一般在0.1~0.12,而且在无润滑的情况下仍有较好的防爬行效果,因此,多用于大型和重型机床。

2.间隙调整

导轨的结合面配合对数控机床定位精度、刚度的影响很大。配合过松时,将影响运动精度,甚至产生振动;配合过紧时则会增加摩擦力、加剧磨损;此外,机床经长期使用后,必然会引起导轨的磨损,导致间隙的增加,因此,数控机床需要安装导轨间隙调整机构。(www.daowen.com)

滑动导轨的间隙调整一般通过镶条、压板进行,镶条有平镶条和楔形镶条两种,镶条安装在导轨受力较小的非导向面。

(1)平镶条

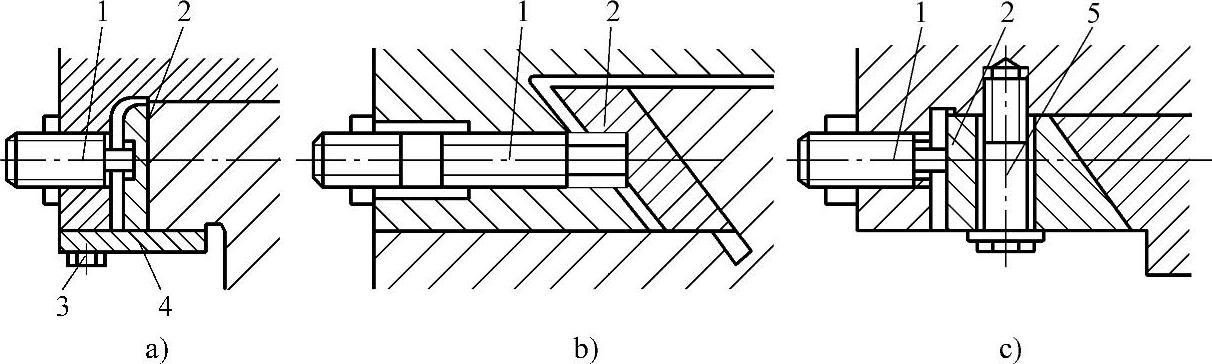

常用的平镶条导轨间隙调整方法如图2.4-3所示。

图2.4-3 平镶条导轨间隙调整原理

a)矩形导轨 b)燕尾导轨1 c)燕尾导轨2 1、3、5—调节螺钉 2—镶条 4—压板

矩形导轨可通过图2.4-3a所示的镶条2和侧面的调节螺钉1(有多个),来调整导轨导向面的间隙;利用压板4和调节螺钉3(有多个)来调整导轨支承面的间隙。

图2.4-3b所示、利用下表面为支承的燕尾导轨,一般使用菱形平镶条调整间隙。菱形镶条兼有压板的作用,镶条压紧时所产生的侧向力和压紧力,可同时调整导轨的导向面和支承面间隙。

图2.4-3c所示、利用上表面为支承的燕尾导轨,通常使用梯形平镶条调整间隙。梯形镶条可通过调节螺钉1调整导轨的导向面间隙;利用调节螺钉1调整导轨的支承面间隙。

(2)楔形镶条

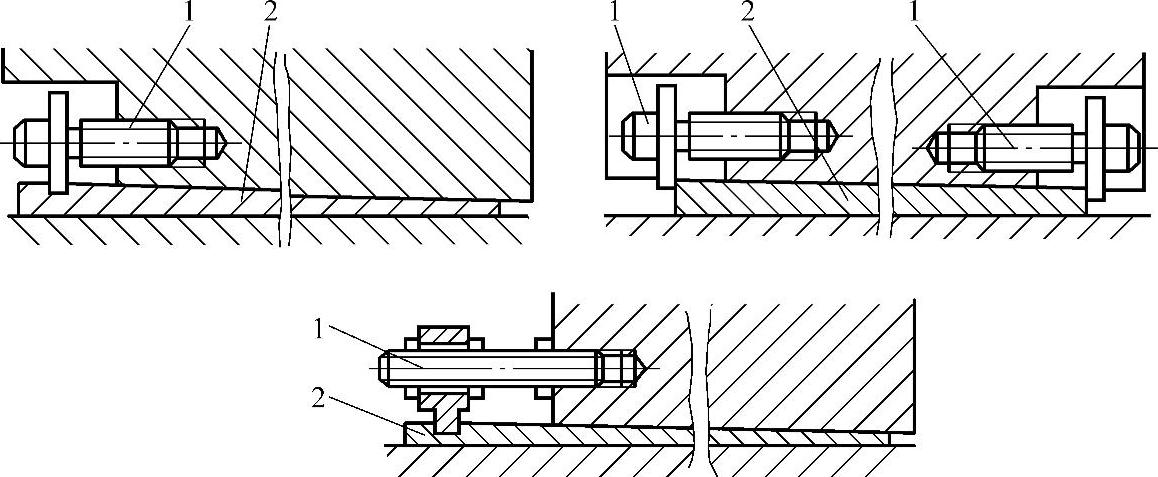

楔形镶条一般用于矩形导轨的导向面间隙调整。楔形镶条有两个面分别与动导轨和支撑导轨接触,其刚度比平镶条更高。楔形镶条的斜度通常为1∶100~1∶40,为了防止楔形镶条两端的厚度相差过大,镶条越长、斜度越小。楔形镶条可通过调整图2.4-4所示的位置移动调整导向面间隙;导轨的支承面间隙同样需要通过图2.4-3a所示的压板来调整。

图2.4-4 楔形镶条的调整

1—调节螺钉 2—楔形镶条

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。