大型数控机床不宜采用丝杠传动,这一方面是因长丝杠的制造非常困难、易弯曲下垂影响传动精度;同时,由于其惯量大,丝杠直径需要加以控制,故轴向刚度、扭转刚度的提高有所困难。因此,一般需要采用静压蜗杆/蜗母条或齿轮/齿条传动。

1.静压蜗杆传动

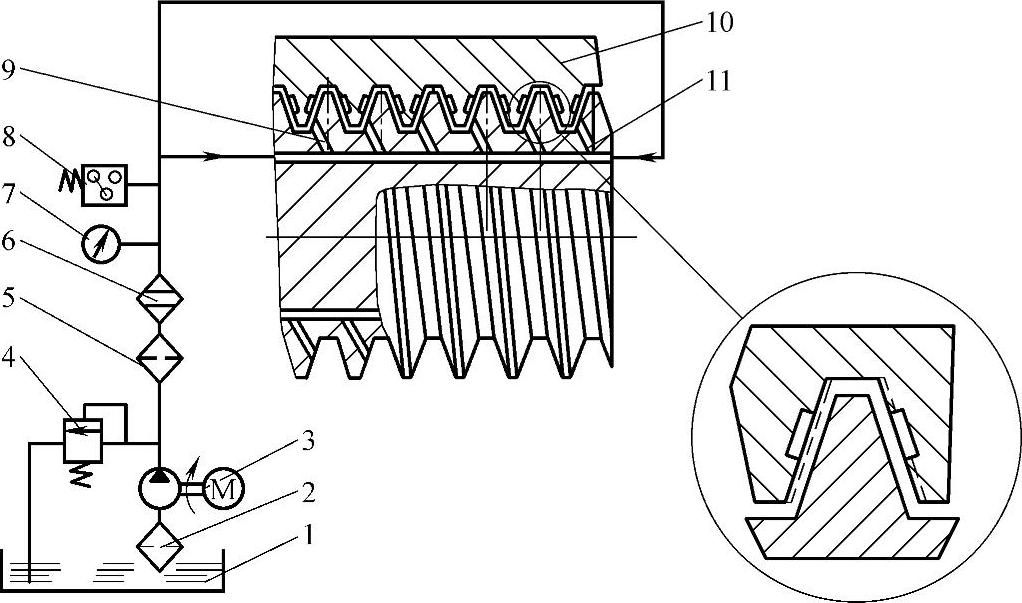

静压蜗杆-蜗母条副的结构原理如图2.3-17所示。静压蜗杆蜗母条的蜗杆11、蜗母条10的啮合齿面上加注压力油后,可在啮合齿面形成一定厚度的油膜,使两啮合齿面间的边界摩擦变为了液体摩擦,因此,它既具有液体摩擦的特点,又有蜗杆、蜗母条的机械结构特点。

静压蜗杆蜗母条的摩擦阻力仅为滚珠丝杠的1/10左右,其传动效率可达94%以上,且使用寿命长、精度保持好、轴向刚度大、抗振性能好,即使在极低的速度下也能平稳运动。由于蜗母条理论上可以无限接长,故可用于长行程的大型高精度数控机床传动。静压蜗杆蜗母条传动机构的压力油必须从蜗杆11进入静压油腔,由于蜗杆是旋转的,它与蜗母条的接触区一般只有120°左右,要使压力油只能进入接触区,必须解决蜗杆的配油问题。

图2.3-17 静压蜗杆-蜗母条副的结构原理

1—油箱 2—滤油器 3—液压泵 4—溢流阀 5—粗滤油器 6—精滤油器 7—压力表 8—压力继电器 9—节流器 10—蜗母条 11—蜗杆

2.齿轮齿条传动

齿轮齿条传动一般用于工作行程很长或定位精度要求不高的大、中型数控机床进给传动,例如,龙门式数控火焰切割机床或大型数控镗铣床的进给传动、数控平面或导轨磨床的往复运动工作台的进给传动、数控龙门刨床的进给传动等。

齿轮齿条传动具有结构简单、传动比大、刚度好、效率高、进给形式不受限制、安装调试方便等一系列优点,但与滚珠丝杠等传动系统相比,其传动不够平稳、定位精度较低,传动结构也不能实现自锁。为了提高传动系统的定位精度,用于数控机床进给传动的齿轮齿条传动系统需要进行“消隙”机构,消除齿轮侧隙。

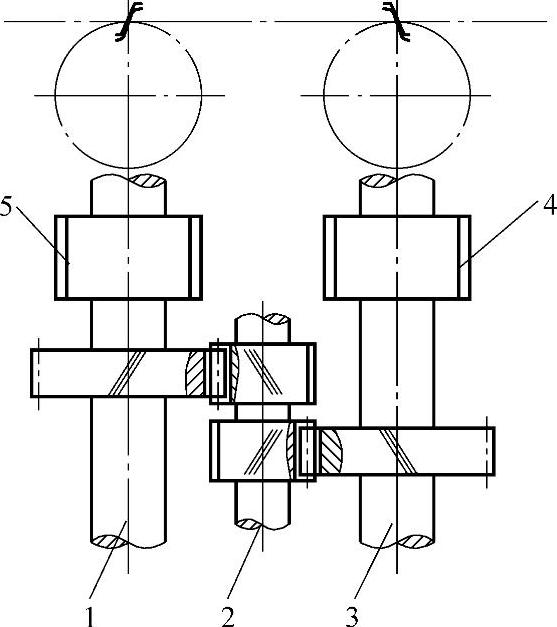

大型数控机床的消隙通常采用图2.3-18所示的双厚齿轮消隙机构。图中的驱动轴2和进给驱动的伺服电动机连接,进给力从驱动轴2输入后,可通过两对斜齿轮将动力传递到齿轮轴1和3上;齿轮轴1和3可分别驱动直齿轮5和4,然后通过传动齿条,驱动工作台进行直线运动。(https://www.daowen.com)

图2.3-18 双厚齿轮消隙

1—齿轮轴1 2—驱动轴 3—齿轮轴2 4—直齿轮2 5—直齿轮1

驱动轴2上所安装的两个斜齿轮的螺旋方向相反,因此,如利用弹簧等方法,在驱动轴2上预加一个轴向力(预加载),将使斜齿轮产生微量的轴向移动,使得轴1和轴3在相反的方向上转过微小的角度、使得齿轮4和5分别与齿条的前后两齿面贴紧,从而消除传动系统的齿轮齿条间隙。

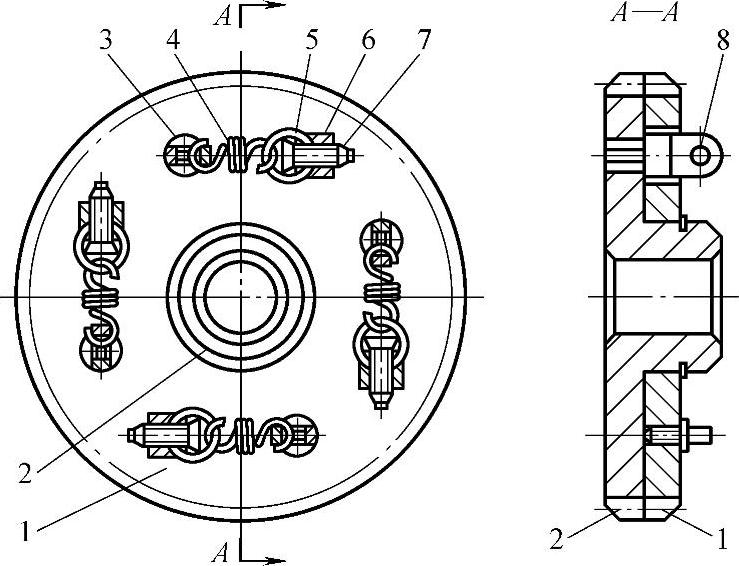

负载较轻的齿轮齿条传动系统也可常用双片薄齿轮消隙,这种消隙方式不但可用于齿轮齿条传动系统,且在采用齿轮减速的丝杠传动系统上也有应用。双片薄齿轮消隙机构的原理如图2.3-19所示。

图2.3-19中的传动齿轮被由两个薄片齿轮1和2合成,两齿轮的端面都均匀分布着四个螺孔,用来安装凸耳3和8。薄片齿轮1的端面上还开有四个对称通孔,使得齿轮2的凸耳8可穿过齿轮1。齿轮1的凸耳3和齿轮1的凸耳8通过弹簧4、调节螺钉7相互拉紧;螺母5用来调节弹簧4的拉力,螺母6用于锁紧。当调节螺钉7、使弹簧4产生的拉力时,薄片齿轮1和2将产生错位,使两片齿轮的左右齿面分别贴紧在传动齿条或齿轮的两齿面上,从而消除了齿侧间隙。

图2.3-19 双片薄齿轮消隙机构

1、2—薄片齿轮 3、8—凸耳或短柱 4—弹簧 5、6—螺母 7—螺钉

采用双片薄齿轮消隙机构的齿隙属柔性调整,它可根据实际间隙的大小自动改变错位量,使得齿轮始终保持无间隙啮合状态,但由于其正、反向的运动都只有一片齿轮承受转矩,因此承载力有限,故只能用于小型、精度不高的传动系统。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。