随着制造技术的发展,现代高速、高精度机床已开始较多地使用直线电动机、转台直接驱动电动机等新颖的驱动电动机,从而大大简化了进给传动系统的机械结构,使得数控机床具有了更高的速度和效率。

1.直线电动机结构原理

直线电动机(Linear Motor)驱动系统具有机械结构简单、进给速度高、理论上不受行程限制等优点,且无需机械传动装置、系统惯性小、刚度大、无磨损,其定位精度和快速性均可超过传统的滚珠丝杠进给传动系统。

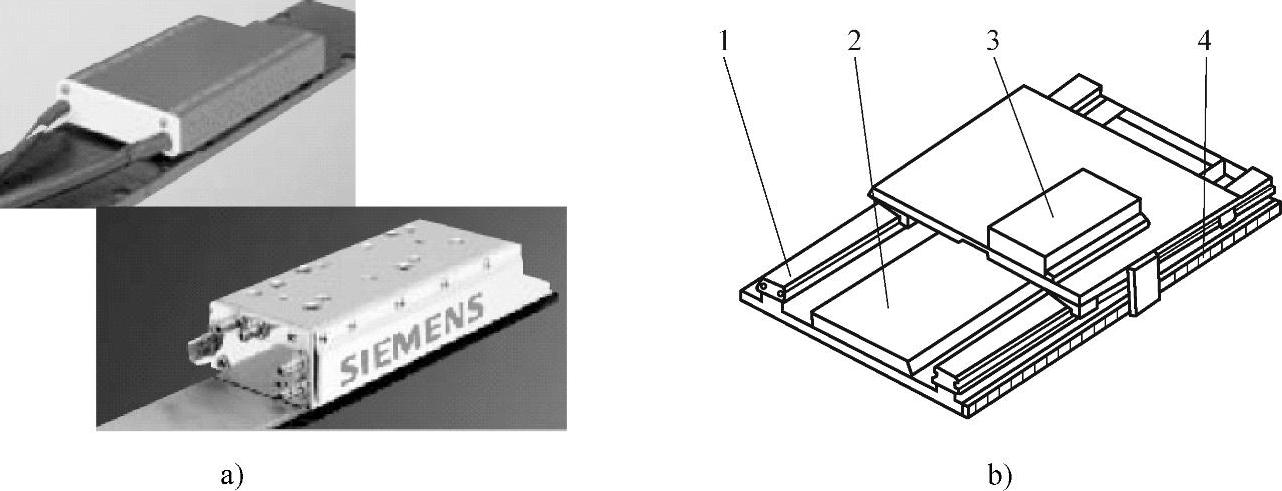

从原理说,直线电动机只是相当于一台旋转电动机径向剖开后的展平,使原来的旋转运动变成直线运动而已。因此,根据工作原理,直线电动机同样有感应式、永磁同步式、步进式等不同类型;其外形也有扁平形、管状、圆盘形、圆弧形等多种。数控机床进给驱动用的直线电动机一般都为扁平形交流永磁同步电动机,其外观和结构原理如图2.3-14所示。

图2.3-14 直线电动机的结构原理

a)外观 b)结构原理

1—导轨 2—次级 3—初级 4—光栅尺

直线电动机的初级相当于旋转电动机的定子,次级相当于旋转电动机的转子;当初级通入交流电后,初级和次级就可在电磁力的作用下产生相对运动。由于交流电动机的转子不需要布置绕组,因此,直线电动机采用的是初级(定子)运动、次级(转子)固定的结构,故其行程理论上可无限加长。

直线电动机的最大推力目前已可达到20000N以上;最高速度可达240m/min(4m/s)以上;最大加速度可超过30g(300m/s2),驱动系统可配套检测精度为0.01μm的光栅尺,因此,理论上具有很高的速度和精度。采用直线电动机驱动的进给传动系统与滚珠丝杠传动系统相比,具有以下主要特点。

1)进给传动系统可完全取消丝杠、齿轮/齿条等将旋转运动转换为直线运动的机械部件,电动机可直接带动负载作直线运动,实现了“零传动”,故传动系统简单、效率高。

2)进给速度不受电动机离心力、丝杠和轴承特征转速的约束,其最大进给速度和加速度原则上只与驱动电动机进给力、运动部件重量有关,因此,可达到很高的速度和加速度。

3)传动系统不存在丝杠、齿条等部件的机械传动间隙和制造误差,系统的定位精度好、刚度高,运动快速、稳定、无噪声。

但是,作为一种新颖的进给传动方式,与传统的传动形式相比,它也存在以下问题,需要在使用和维修时引起注意。

1)直线电动机的结构和原理决定了同容量直线电动机的效率和功率因数要低于旋转电动机,特别在低速时,其下降尤其明显。此外,直线电动机的推力受电源电压波动等因素的影响较大,对驱动器的要求也较高。

2)由于无机械传动部件的转矩放大,系统的起动推力和进给力完全决定于直线电动机本身,而大推力、大容量的直线电动机制造还存在一定困难,因此,它在大型数控机床上的应用还有待研究。

3)由于电动机直接和导轨、工作台连成一体,其电磁力和热变形将直接对定位和加工精度产生影响;故需要采取有效措施,解决传动系统防磁、冷却等诸多问题,尽可能减少或消除以上影响。

2.直线电动机进给系统

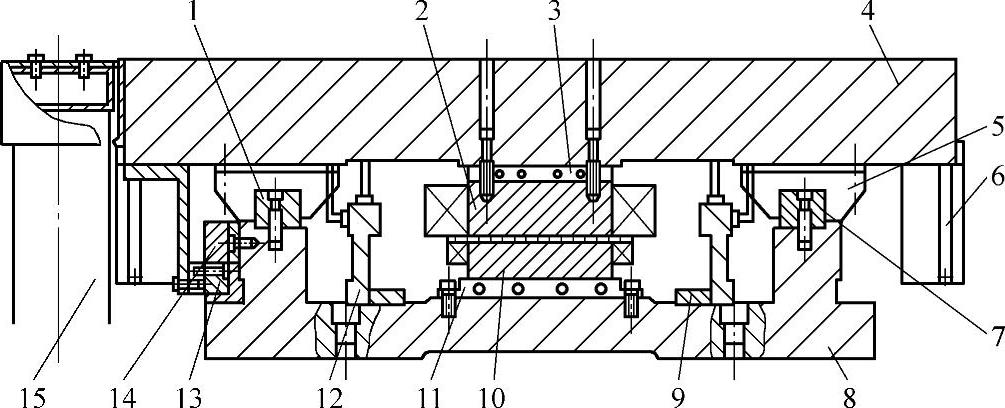

直线电动机在进给驱动系统上的安装有水平和垂直两种方式,并可采用双电动机驱动。图2.3-15为数控机床常用的水平布局、单电动机驱动的高速进给系统结构图。

(https://www.daowen.com)

(https://www.daowen.com)

图2.3-15 高速进给系统结构图

1、7—直线导轨 2—初级 3、11—冷却板 4—工作台 5—导轨滑块 6—防护 8—床身 9、12—辅助导轨 10—次级 13、14—光栅尺 15—拖链

电动机水平布置的进给结构简单、安装维护方便,但由于一次侧和二次侧间的电磁吸力和重力的方向相同,如工作台的刚度不足,安装的工件重量过重,将使一次侧与二次侧的间隙减小,影响电动机工作。为此,工作台载荷较大的机床需要采用电动机垂直布置方式,它可减小工作台的变形,工作台载荷对一次侧与二次侧间隙无影响。

单电动机驱动的进给系统具有结构简单、导轨跨距小、测量装置安装与维修方便、控制容易的优点,但其进给推力较小,故只能用于中小型数控机床。采用双电动机驱动的系统,可使推力增加一倍,但导轨跨距、工作台受电磁力变形均较大,它对工作台的刚度要求高,此外,其安装和调整也较困难,控制也较为复杂,故多用于特殊的场合。

直线电动机驱动系统对使用和维护的要求较高,需要特别注意一下问题。

(1)防磁

旋转电动机的磁场封闭在电动机内部,它不会对外界造成任何影响,但直线电动机的磁场是敞开的,特别对于永磁式的伺服电动机,它相当于在机床上安装了一排磁铁,故对切屑和粉尘的清除、防护,金属部件的安装、调整,电磁干扰的预防等都将带来一定的影响,在设计时必须进行隔磁处理。

(2)散热

直线电动机一般安装在工作台和导轨中间,散热十分困难,加之电动机低速运行时的效率低、发热量大,故必须采取强制水冷来保证散热。例如,对于图2.3-15的进给系统,就必须在冷却板3和11中通入压力和流量足够的冷却水进行散热。

(3)使用

直线电动机对负载的变化十分敏感,因此,需要有良好的运行条件、安装基础,机械部件必须有足够的刚度、较高的固有频率和阻尼,此外,安全可靠的制动系统对高速进给的直线电动机驱动系统来说,也是必需的。

3.直接驱动转台

普通数控机床用的回转工作台(转台)一般采用蜗轮/蜗杆传动,这种结构的回转进给系统工艺成熟、结构典型、刚度高。由于蜗轮/蜗杆的减速比大(多为1∶90或1∶180),转台可获得很大的进给驱动转矩和较高的位置精度;但同时也使转台的最高回转速度相当低(一般为20r/min左右),故不能用它来进行车削加工。因此,车铣复合加工机床的转台需要通过转台直接驱动电动机驱动。

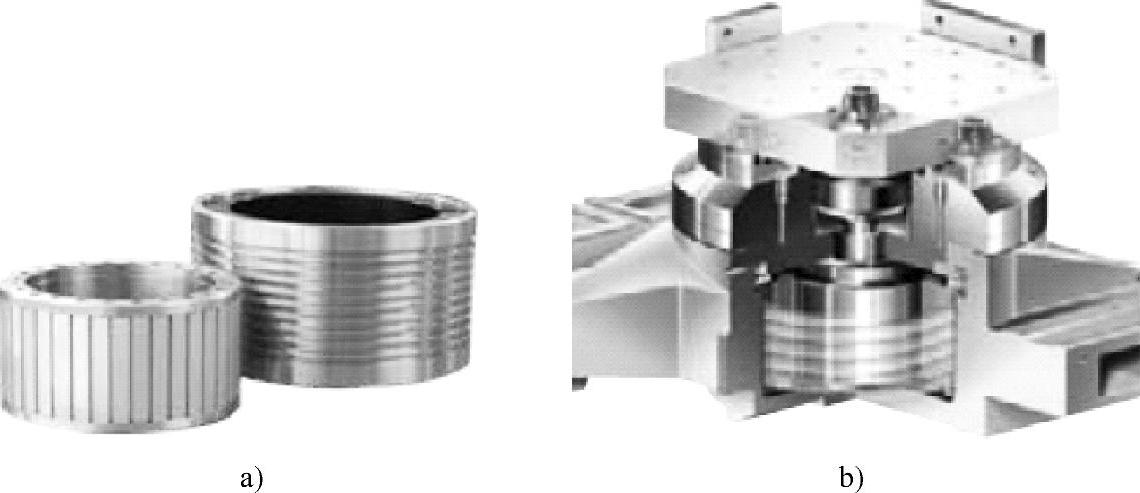

转台直接驱动电动机(Direct drive Motor)又称同步内装式伺服电动机(Synchronous Built-in Servo Motor),其外形如图2.3-16a所示,电动机外形与分离型电主轴类似,它由中空转子和定子两部分组成,但它属于交流永磁同步伺服电动机。

图2.3-16 直接驱动电动机与转台

a)电动机 b)转台

目前,转台直接驱动电动机的输出转矩已可达到5000N·m以上、最高转速可达1000r/min以上、最大角加速度可达100000°/s2以上、最大中空内径在ϕ600mm左右;故可直接用于图2.3-16b所示的转台驱动。直接驱动转台可配套高精度的磁栅编码器,其检测精度可达220(1.2角秒),因此,既可用于高精度定位,也能驱动工件回转实现车削加工,它是高速、高精度车铣复合加工机床及五轴加工中心普遍使用的新颖驱动电动机。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。