1.支承形式

由于丝杠的直径小于螺母,可以达到的转速更高,因此,中小型数控机床的进给传动系统一般以丝杠旋转、螺母固定于运动部件上进行轴向运动的情况居多。

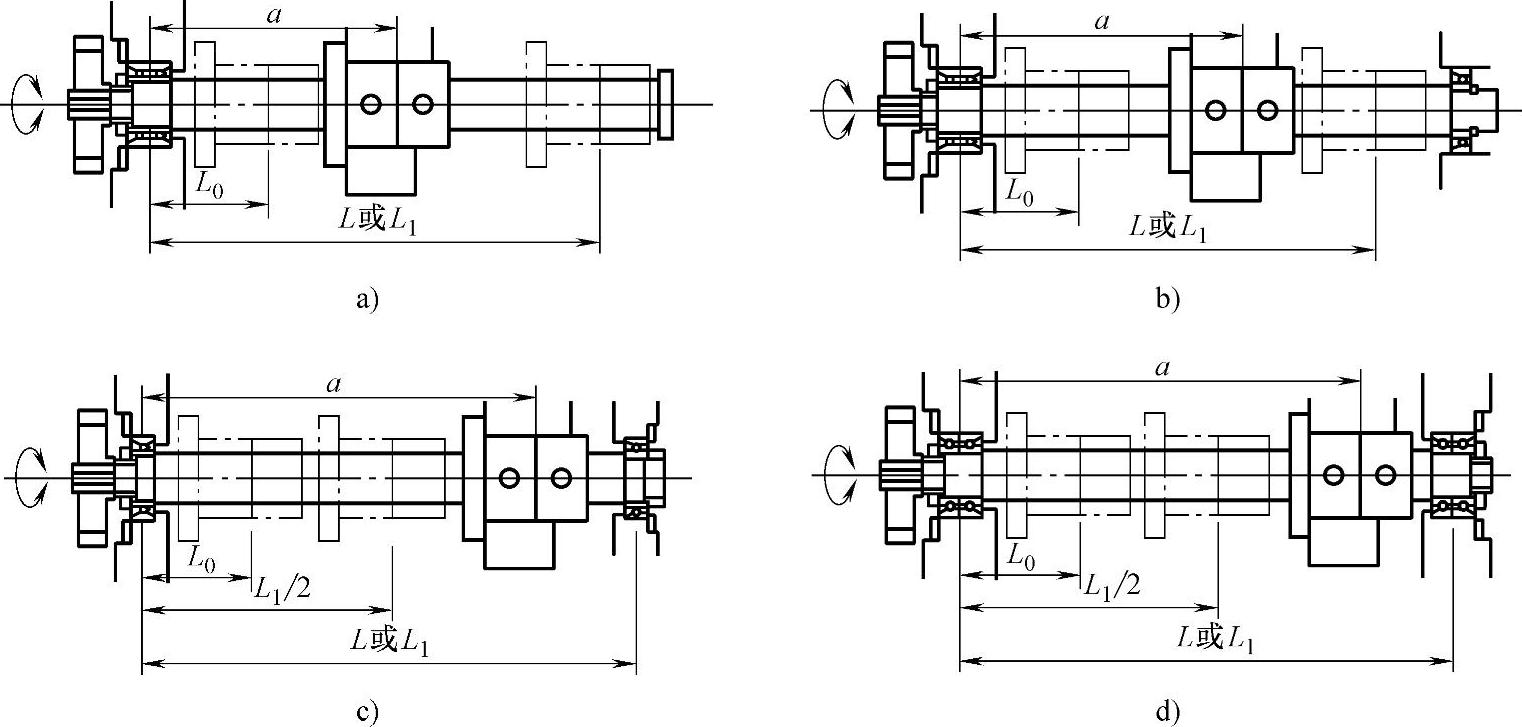

丝杠旋转的进给传动系统需要通过轴承支承滚珠丝杠,丝杠的支承形式与进给系统的结构、刚度、精度等密切相关。合理选择丝杠的支承形式和轴承、增加螺母座的接触面积和刚度是提高进给传动系统刚度的重要措施。数控机床常用的滚珠丝杠支承形式主要有图2.3-8所示的4种。

图2.3-8a所示为一端固定、一端自由的支承方式,简称G-Z方式。这种支承方式仅在丝杠的一端安装支承,另一端完全自由、不作任何支撑。支承端需要安装可承受双向推力和径向载荷的轴承,并需要进行轴向预紧。G-Z支承方式的结构简单、安装调整容易,但承载能力较小、刚度较低;当丝杠较长时还容易引起高速旋转时的甩动和弯曲,螺母运动到靠近非支承端时的刚度将大幅度下降。故适用于丝杠直径较大、转速较低、长度较短的普通数控机床进给系统。

图2.3-8 滚珠丝杠的支承形式

图2.3-8b所示为一端固定、一端游动的支承方式,简称G-Y方式。采用这种支承方式时,丝杠的一端安装有可承受双向推力和径向载荷的组合推力角接触球轴承或滚针/推力圆柱滚子轴承等;另一端安装向心球轴承作径向支撑,轴向可游动。与G-Z支承方式相比,它可提高系统临界转速和抗弯强度,较好地防止丝杠高速旋转时的甩动和弯曲,其他性能相似,故可用于丝杠长度较长、转速较高的数控机床。

图2.3-8c所示为双端单向支承方式,简称J-J方式。这种支承方式需要在滚珠丝杠的两端安装承受单向推力和径向载荷的轴承,并可通过轴向预紧提高传动刚度,但它在丝杠热变形伸长时,会导致轴承去载、产生轴向间隙,因此,实际使用较少。

图2.3-8d所示为两端固定支承方式,简称G-G方式。采用这种支承方式,需要在丝杠两端同时安装可承受双向推力和径向载荷的轴承;丝杠为两端双重支承,并可通过预拉伸提高刚度。两端固定支承的结构还可将丝杠的热变形转化为轴承的预紧力,因此,其动静态刚度、精度均很高,故多用于高速、高精度加工机床。

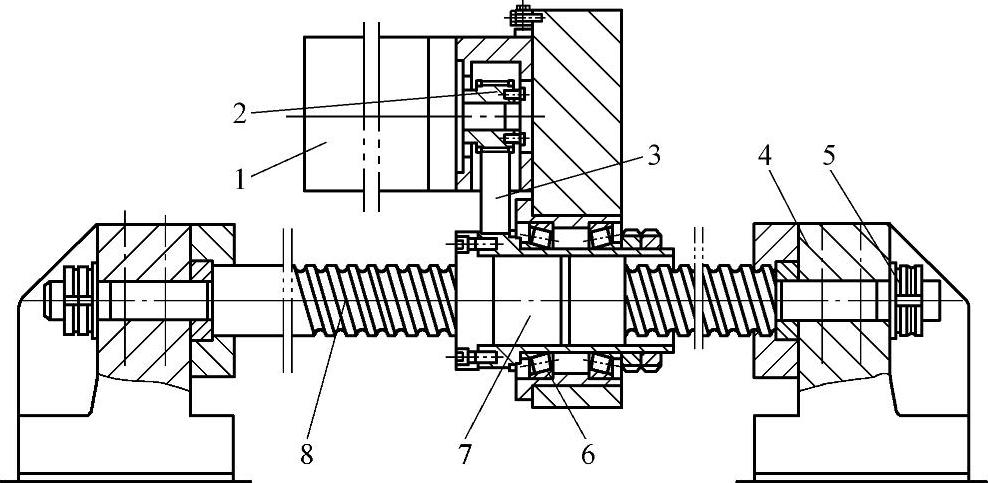

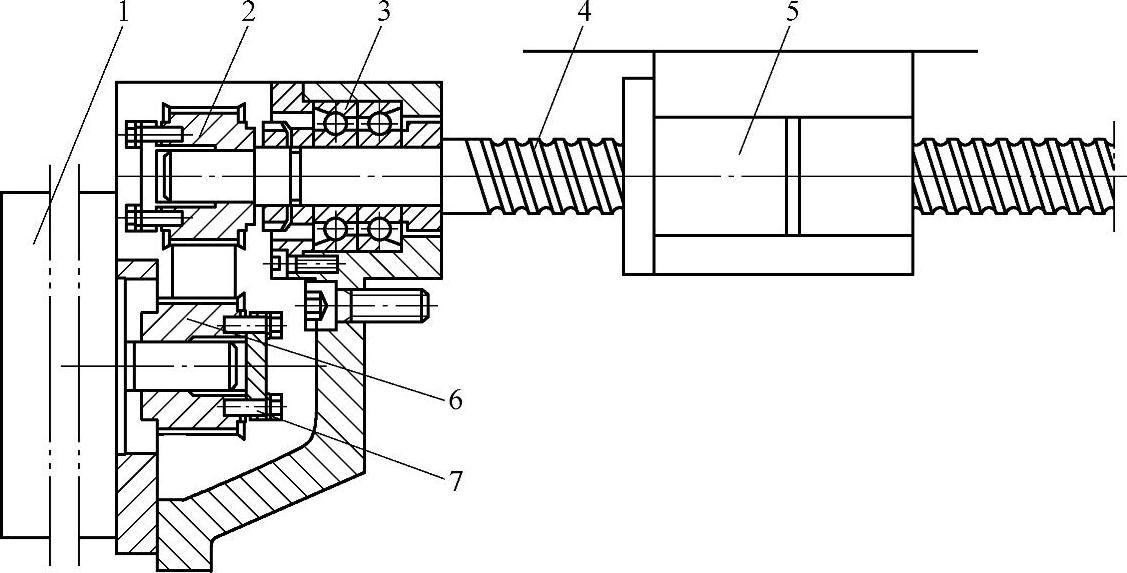

以上4种支承方式各有利弊,需要根据系统的实际需要合理选择。但是,在行程很长、运动部件重量很大的立柱移动式机床或龙门加工中心上,为了保证传动系统的刚性和精度,就必须增加丝杠的直径,其丝杠长度、直径、重量、惯性都很大,如果采用丝杠旋转的传动方式,它对驱动电动机的转矩、丝杠的支承刚度要求必然很高,为此,需要采用图2.3-9所示的丝杠固定、螺母旋转的传动结构。

图2.3-9 丝杠固定的传动系统结构

1—电动机 2—同步带轮 3—同步带 4—安装座 5—锁紧螺母 6—轴承 7—丝杠螺母 8—丝杠

采用螺母旋转的进给传动系统,其丝杠为完全固定,并可通过锁紧螺母5进行预拉伸,其支承刚度可比丝杠旋转的系统大大提高,因此,可在同等载荷条件下减小丝杠直径,降低生产制造成本。此外,由于丝杠无需旋转,驱动电动机的负载大大降低,系统的快速性和精度都可得到提高。

2.支承轴承

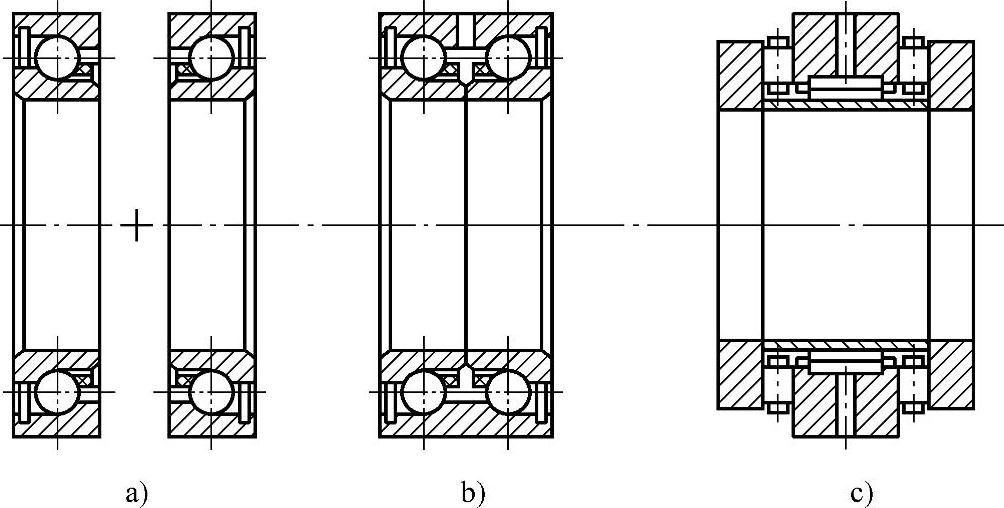

滚珠丝杠常用的支承轴承主要有图2.3-10所示的3种。

图2.3-10a使用的是推力角接触球轴承,它可通过多个轴承的“面对面”或“背靠背”安装,组合成可同时承受双向推力和径向载荷的支承,这种支承方式的结构简单、允许转速高、轴承选择灵活、安装调整方便,因此是数控机床较常用的支承方式。

图2.3-10 滚珠丝杠的支承轴承

图2.3-10b是组合式双向推力角接触球轴承,这种轴承有一个公共外圈和2个剖分式独立内圈,其接触角为60°,可承受双向推力和径向载荷,装配时可通过锁紧螺母预紧。组合式轴承的允许转速高、轴向刚度高,它是一种专门用于高速、高精度数控机床的滚珠丝杠支承的轴承。

图2.3-10c是滚针/推力圆柱滚子组合轴承,它由1个带向心和推力滚道的外圈、2个轴圈、1个内圈组成了完整的单元,装配后可通过锁紧螺母预紧。这种轴承相当于1个可承受径向载荷的向心滚针轴承和2个可承受双向推力的圆柱滚珠轴承,故可同时承受很大的双向推力和径向载荷,但其允许转速相对较低,这是一种进口机床常用的滚珠丝杠专用轴承,广泛用于转速要求不是十分高的数控机床。

3.轴承选择

支承轴承需要在丝杠规格(计算方法可参见2.3.4节)、支承方式选定后确定;选择轴承规格、型号时应注意以下几点。(www.daowen.com)

1)在需要进行预拉伸的丝杠上,确定轴承最大轴向载荷时,应同时考虑丝杠的预拉伸力Ft。预拉伸力的计算方法可参见2.3.4节。

2)为便于丝杠的加工和装配,轴承的内径原则上不应大于滚珠丝杠外径;对于内循环丝杠,还必须有一端的轴承内径略小于丝杠底径d2,才能保证螺母的安装。

3)轴承受轴向力作用时将影响预紧,因此,系统的最大载荷原则上不应超过轴承样本上所规定的预紧力的3倍。

4.丝杠连接

滚珠丝杠和驱动电动机的连接方式主要有联轴器连接和同步带连接2种,传统的齿轮连接方式目前已经较少使用。

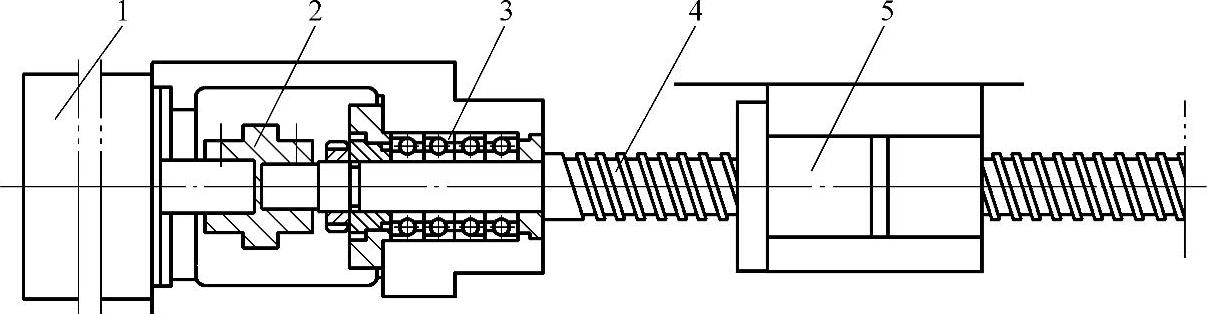

(1)联轴器连接

联轴器连接具有结构简单、扭转刚度大、传动无间隙、安装调整方便等优点,但它只能用于图2.3-11所示的电动机和丝杠同轴安装的进给驱动系统,也不能改变丝杠与电动机间的速比,因此,在进给速度要求不高的大中型机床上使用,难以发挥伺服电动机高速性能,提高驱动转矩,故多用于中小型或高速加工数控机床。

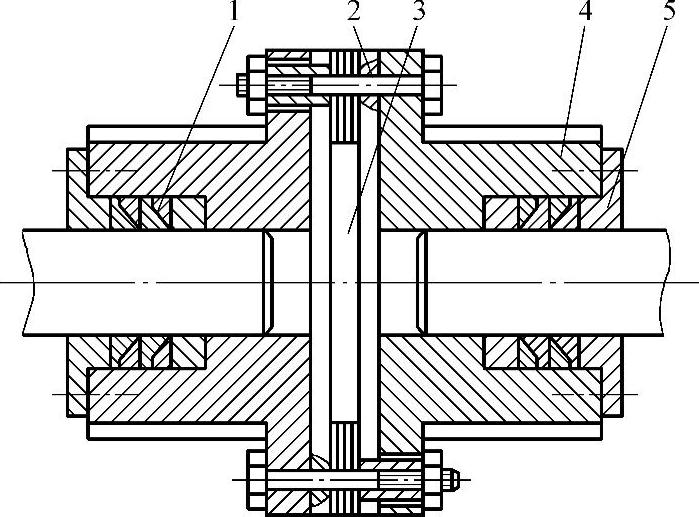

图2.3-11 联轴器连接

1—电动机 2—联轴器 3—轴承 4—丝杠 5—螺母

数控机床常用的挠性联轴器结构原理如图2.3-12所示,这种联轴器不但能够传递转矩,而且还能够补偿电动机轴与滚珠丝杠的同轴度及垂直度误差。

为了保证无间隙传动,联轴器和电动机轴、联轴器和丝杠轴间一般应使用弹性套胀紧的方式进行连接。在图2.3-12所示的联轴器上,当压盖5拧紧时,可使锥环1中的内锥环径向收缩、外锥环径向胀大;从而在轴和联轴套4的接合面上产生很大的接触压力,并依靠接触压力所产生的摩擦力来传递转矩。封闭式的锥环与轴的配合要求较高,且需要要较大的轴向力才能变形,因此,在实际使用时可通过对锥套开一小缝的方法,方便胀紧。

图2.3-12 挠性联轴器结构原理

1—锥环 2—球面垫 3—柔性片 4—联轴套 5—压盖

联轴器中的柔性片3用来补偿电动机轴和丝杠间的同轴度和垂直度误差。柔性片的厚度一般在0.25mm左右,材料多为弹簧钢。柔性片通过连接螺钉和球面垫2与联轴套4连接,其通过柔性片的变形,可抵消轴间的位置偏差。

(2)同步带连接

同步带连接如图2.3-13所示,它具有传动比可变、电动机安装灵活、安装调整方便。同步带的传动效率可达95%以上,最大线速度可达80m/s,它兼有带传动和链传动的共同优点,故被广泛用于数控机床的进给传动系统,以取代传统的齿轮连接。

图2.3-13 滚珠丝杠和电动机的连接

1—电动机 2、6—联轴器 3—轴承 4—丝杠 5—螺母 7—弹性胀套

数控机床一般采用圆弧同步齿形带,与梯形同步齿形带相比,它改善了啮合条件、均化了应力、且不需太大的张紧力就能有效消除间隙。同步带轮与电动机轴、丝杠轴应通过挠性联轴器同样的弹性套胀紧方式连接,以消除间隙;为了减小惯量,带轮一般应采用密度较小的铝合金材料。同步带轮安装时需要进行动平衡调整,以防产生边缘张力,加剧传动带磨损;同步带需要适量预紧,过大预紧会导致传动系统的发热。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。