滚珠丝杠螺母副的预紧是提高丝杠刚度、减小传动间隙的重要措施。滚珠丝杠螺母副的预紧方法与螺母结构(单螺母或双螺母)有关,具体如下。

1.单螺母丝杆预紧

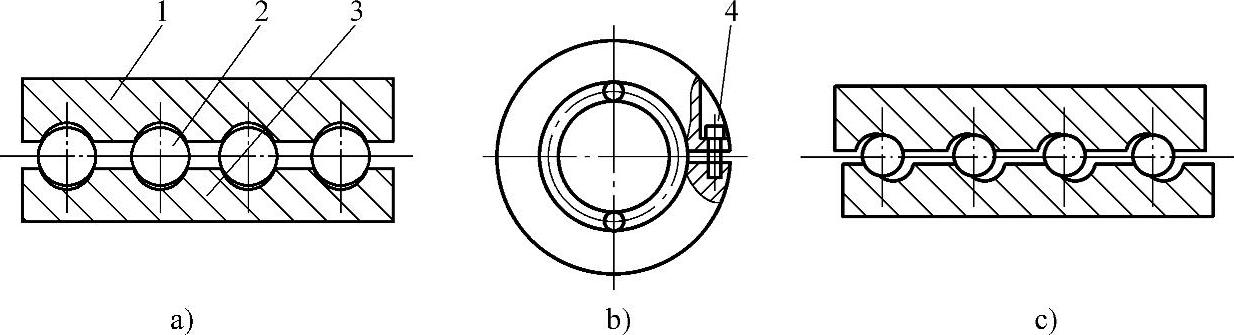

单螺母结构的滚珠丝杆预紧主要有图2.3-3所示的增加滚珠直径、螺母夹紧、变位螺距三种方法。

图2.3-3 单螺母滚珠丝杠的预紧原理

1—螺母 2—滚珠 3—丝杠 4—螺栓

(1)增加滚珠直径预紧

这是一种通过增加滚珠直径,消除间隙、实现预紧的方法,其原理如图2.3-3a所示,它不需要改变螺母结构,预紧的实现容易,丝杠的刚度高,但当滚珠选配完成后,就不能再改变预紧力。增加滚珠直径的预紧方式,其预紧力在额定动载荷的2%~5%时的性能为最佳,因此。其预紧力一般不能超过额定动载荷的5%。

(2)螺母夹紧预紧法

这是一种通过滚珠夹紧实现预紧的方法,其预紧力可调。螺母夹紧预紧的结构原理如图2.3-3b所示,其螺母上开有一条小缝(0.1mm左右),因此可通过螺栓4对螺母进行径向夹紧,以消除间隙、实现预紧。螺母夹紧预紧的结构简单、实现容易、预紧力调整方便,但它将影响螺母刚度和外形尺寸。螺母夹紧预紧的最大预紧力一般也以额定动载荷的5%左右为宜。

(3)变位导程预紧法

如图2.3-3c所示,这是一种通过螺母的整体变位,使螺母相对丝杠产生轴向移动的预紧方法。这种方法的特点是结构紧凑、工作可靠、调整方便;但单螺母的预紧力难以准确控制,故多用于双螺母丝杠。

2.双螺母丝杆预紧

双螺母滚珠丝杠有两个螺母,它只要调整两个螺母的轴向相对位置,就可使螺母产生整体变位,使螺母中的滚珠分别和丝杠螺纹滚道的两侧面接触,从而消除间隙、实现预紧。双螺母结构的滚珠丝杠的预紧简单可靠、刚性好,其最大预紧力可达到额定动载荷的10%左右或工作载荷的33%。

双螺母丝杠的预紧原理和单螺母丝杠的变位导程预紧类似,预紧通过改变两个螺母的轴向相对位移实现,其常用的方法有垫片预紧、螺纹预紧和齿差预紧三种。

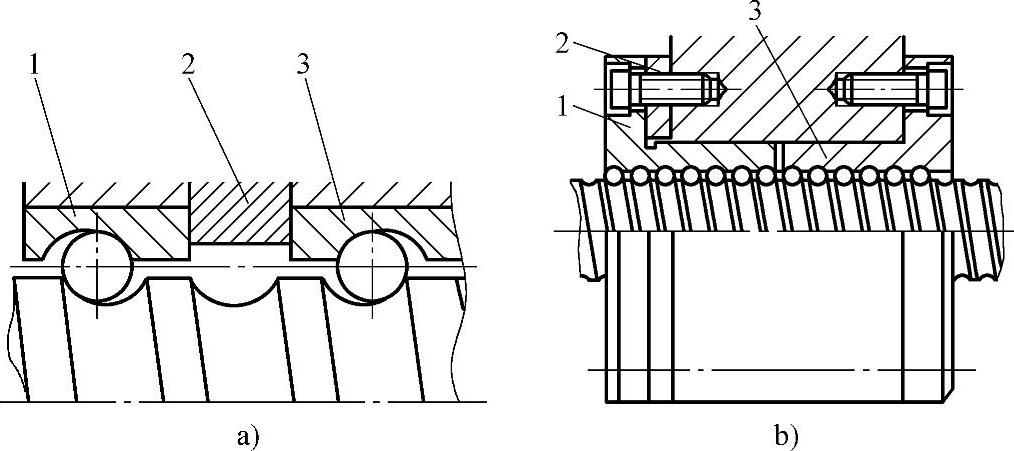

图2.3-4 垫片预紧原理

a)嵌入式 b)压紧式 1、3—螺母 2—垫片

(1)垫片预紧

垫片预紧原理如图2.3-4所示,垫片有嵌入式和压紧式两种,预紧时只要改变垫片厚度,就可改变左右螺母的轴向位移量,改变预紧力。垫片预紧的结构简单、可靠性高、刚性好,但预紧力的控制比较困难,而且预紧一般只能在丝杠生产厂家进行。(https://www.daowen.com)

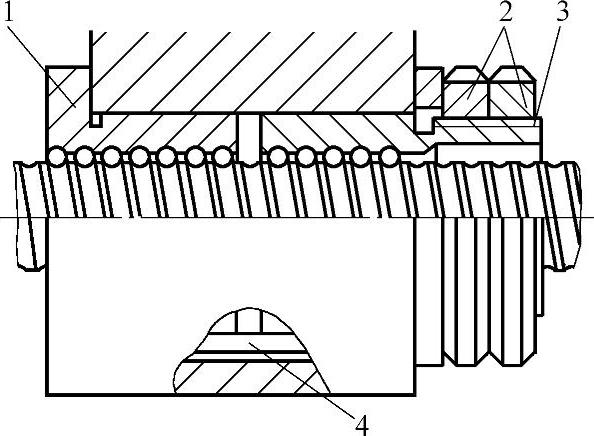

(2)螺纹预紧法

螺纹预紧法的原理如图2.3-5所示,这种丝杠的一个螺母外侧加工有凸缘,另一螺母加工有伸出螺母座的螺纹,通过调整预紧螺母2便可改变预紧力同时固定丝杠螺母。螺母1和3间安装有键4,它可防止预紧时的螺母转动。螺母预紧法的结构简单、调整方便,它可在机床装配、维修时现场调整,但预紧力的控制同样比较困难。

图2.3-5 螺纹预紧原理

1、3—丝杠螺母 2—预紧螺母 4—键

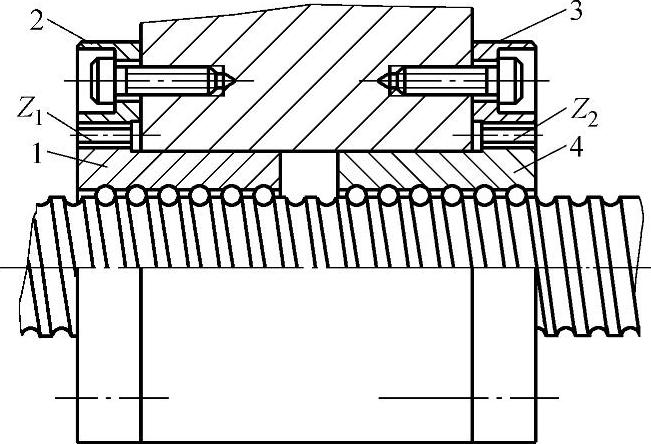

(3)齿差预紧法

齿差预紧法的原理如图2.3-6所示,这种丝杠的两个螺母1和4的外侧凸缘上加工有齿数相差一个齿的外齿轮,它们可分别与螺母座中具有相同齿数的外齿轮2和3啮合。由于左右螺母的齿轮齿数不同,因此,即使两螺母同方向转个一个齿,螺母实际转个的角度也不同,从而可产生轴向相对位移,实现预紧。

齿差预紧调整时,需要取下外齿轮,然后将两个螺母同方向转过一定的齿数,使两个螺母产生相对的轴向位移后,重新固定外齿轮。齿差预紧的优点是可以实现预紧力的精确调整、但其结构复杂、加工制造和安装调整繁琐,故在数控机床上实际使用较少。

图2.3-6 齿差预紧原理

1、4—螺母 2、3—外齿轮

3.滚珠丝杠的防护和润滑

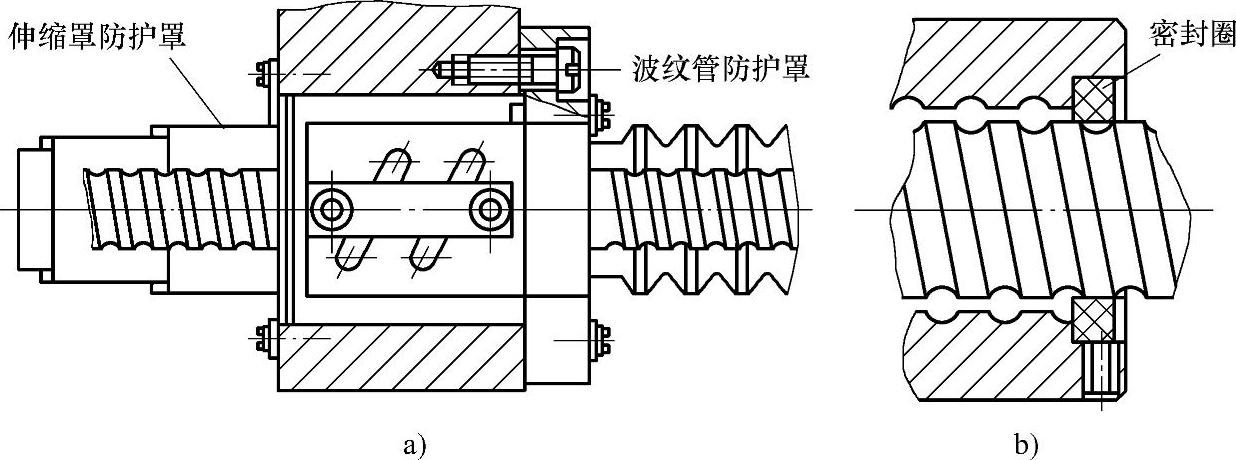

滚珠丝杠必须有良好的防护措施,以避免灰尘或切屑、冷却液的进入。安装在机床上的滚珠丝杠,一般应通过图2.3-7a所示的螺旋弹簧钢带套管、波纹管或折叠式套管等外部防护罩予以封闭。

如果丝杠安装在灰尘或切屑、冷却液不易进入的位置,也可采用2.3-7b所示的螺母密封防护措施,密封形式可以是接触式或非接触式。接触式密封可使用耐油橡胶或尼龙制成的密封圈,做成与丝杠螺纹滚道相配的形状,接触式密封的防护效果好,但会增加丝杠的摩擦转矩。非接触式密封一般可用硬质塑料,制成内孔与丝杠螺纹滚道相反的形状,进行迷宫式密封,这种防护方式的防尘效果较差,但不会增加丝杠的摩擦转矩。

图2.3-7 滚珠丝杠的防护

a)丝杠防护 b)螺母密封

滚珠丝杠的润滑方式有油润滑和脂润滑两种。油润滑可采用普通机油、90~180号透平油或140号主轴油,润滑油可经壳体上的油孔直接注入螺母。油润滑的润滑效果好,但对润滑油的清洁度要求高,且需要配套润滑系统。脂润滑一般可采用锂基润滑脂,润滑脂直接加在螺纹滚道内。脂润滑的使用简单,一次润滑可使用相当长时间,但其润滑效果稍差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。